基于实时仿真硬件在环的光伏逆变控制器参数辨识

刘科研,盛万兴,叶学顺, 白牧可,康田园

(中国电力科学研究院有限公司,北京 100192)

近年来,为了应对电力供应紧张和环境保护等问题,具有无污染,可靠性高等优点的光伏发电技术迅速发展[1]。2019年,中国新增光伏发电装机30.11 GW,累计装机总容量达到204.3 GW[2-4]。电力系统稳-暂态仿真作为分析大规模光伏发电并网系统设计及光伏与传统电网间的交互影响的基础[5],其中光伏发电系统模型的准确性是保证仿真计算结果准确性和可信度必要条件。

逆变器的控制器作为光伏发电系统中的关键元件,其模型和参数决定了光伏系统的稳态运行时与外部条件发生改变时的暂态响应特性。但是,在实际中由于制造商知识产权保护或缺乏测试手段等原因,无法获得控制器准确的模型和参数。这就使得在对光伏系统进行仿真分析时,无法构建准确、符合实际工况的控制器等效模型,导致光伏并网仿真的动态特性与实际间出现偏差。目前,中外学者对于光伏阵列参数辨识进行大量的研究,而针对逆变控制器参数辨识的研究相对较少。文献[6]选用递推最小二乘法对分布式光伏并网发电系统参数进行辨识,以实际测量得到的数据为依据对系统模型进行多次辨识,最终获得了较为准确的控制参数;文献[7]提出了一种针对典型光伏并网逆变器双环控制模型的dq轴参数解耦辨识策略,并比较了不同类型的扰动数据对辨识的影响规律。文献[8]将智能算法运用到光伏逆变器参数辨识中,选用粒子群优化算法分步辨识内环和外环模型参数。但上述文献中辨识算法的有效性均单纯通过仿真算例进行验证,缺乏对实际控制器响应的实际测量对比,算法在实际的系统中的有效性有待验证。

光伏逆变控制器参数辨识方法需通过设置短路故障来产生电压跌落,或在控制器参考值输入上制造阶跃扰动来获取输入、输出数据。实时仿真器能够实时模拟实际电力系统的暂态过程,通过I/O接口与实际控制器连接进行硬件在环实验。文献[9]基于实时仿真系统,设计了一种光伏并网系统的硬件在环仿真平台,实现了最大功率跟踪和并网控制的功能。文献[10-11]运用实时实验室(real time laboratory,RT-LAB)实时仿真平台建立光伏模拟器的实时仿真模型,在所搭建平台上分别进行了硬件在环和快速控制模型的建模仿真与实验;文献[12]通过搭建静止无功发生器(static var generator, SVG)控制器-实时数字仿真系统(real time digital simulation system, RTDS)硬件在环试验系统,获得了实际故障过程的扰动数据,验证所提SVG 控制器参数辨识算法的正确性。大量研究实践证明实时仿真硬件在环试验能够真实模拟实际电网的暂态过程[13],因此可以将试验所获得的数据用于参数辨识,同时实时仿真硬件在环试验不必考虑场地,安全等问题,可以任意设置各种工况,灵活性高。

针对光伏逆变控制器参数辨识问题,提出了一种基于实时仿真硬件在环测试的参数辨识方法。首先,搭建了光伏逆变控制器-实时仿真硬件在环测试平台,测得了不同工况下控制器的响应数据。然后用快速原型控制器(rapid control prototyping, RCP)对所提出的基于粒子群算法的dq轴参数解耦辨识策略有效性进行了验证。最后利用平台对实际控制器进行参数辨识,并在Simulink中建立仿真模型与实测数据对比,以验证辨识方法有效性及仿真精度能否满足电力系统暂态仿真需求。

1 光伏发电系统逆变器及其控制器模型

1.1 光伏发电系统原理

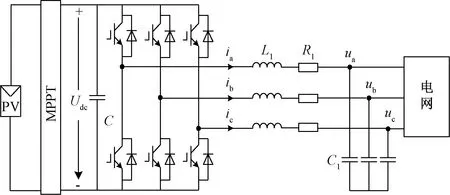

典型的光伏并网逆变器结构如图1所示。光伏(photovoltaic,PV)阵列将光能转化为电能后,经DC-DC的Boost 升压电路将输出电压升至适合并网的值,同时实现最大功率点跟踪(maximum power point tracking, MPPT)。光伏逆变器为电压型桥式电路,经电感和电容滤波后并入电网。

图1 光伏并网逆变器

图1中,C为直流侧电容器,Udc为直流母线电压,ia、ib、ic分别为逆变器输出的三相电流,ua、ub、uc分别为并网点的三相电压,L1和R1分别为滤波电感及其内阻,C1为滤波电容。

1.2 逆变控制器模型

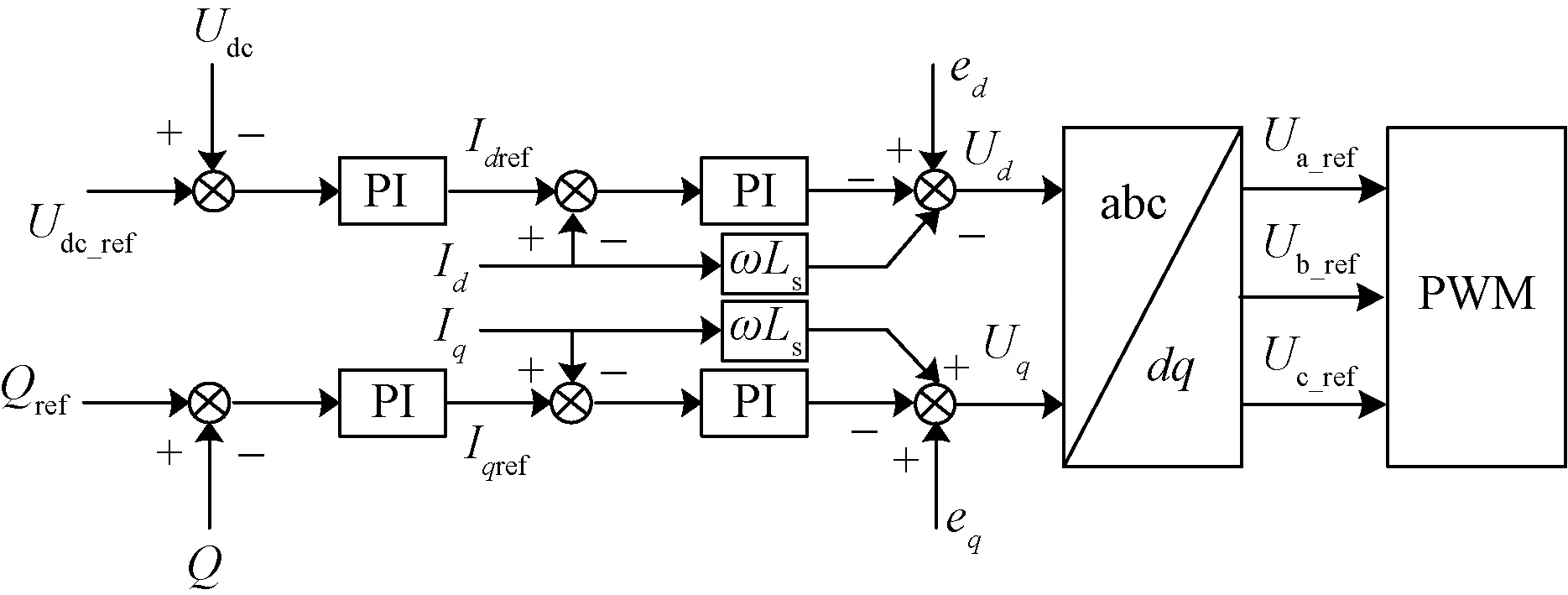

光伏发电并网逆变器一般为电压源型逆变器,其控制器采用双闭环结构,其控制结构如图2所示。外环为电压环,采取恒功率控制,从电路中分别测得直流侧电压和逆变器输出的无功功率后,分别于各自设定的参考值相比较,经比例积分(proportional integral,PI)调节器后,输出获得d、q轴电流参考值Idref和Iqref输出至电流内环。从电路中测得三相电流经派克变换后得到Id、Iq。与参考值比较后送入PI调节器。调节器输出与交叉耦合项求和,再经派克反变换后输出逆变器输出三相电压参考值,最后经脉冲宽度调制(pulse width modulation,PWM)环节输出门极控制信号。

ed、eq分别为交流侧电压的d、q轴分量;Ud、Uq分别为交流侧输出的d、q轴电压、Ua_ref、Ub_ref、Uc_ref分别为逆变器输出的a、b、c相电压参考值

电流内环控制方程为

(1)

电压外环恒功率控制方程为

(2)

式中:s为s域分析中的拉普拉斯算子;Idref和Iqref为电压外环输出至内环的d、q轴电流参考值;Udc_ref为直流侧电压Udc的参考值;Qref为逆变器输出无功功率Q的参考值;Id、Iq和Vd、Vq分别为滤波后交流侧的d、q轴电流与电压;Vsd和Vsq为逆变器输出的d、q轴电压;KPI1和KII1分别为电流内环d轴PI的比例、积分环节系数;KPI2和KII2分别为电流内环q轴PI的比例、积分环节系数;KPU和KIU分别为电压外环有功功率控制PI的比例、积分环节系数;KPQ和KIQ分别为电压外环无功功率控制PI的比例、积分环节系数;Ls为滤波电感;ω为锁相环测得的系统频率。

从式(1)可以看出,电流内环控制方程中d轴和q轴间存在耦合关系,d、q轴输出电压均与Id、Iq有关,方程的输入量较多,辨识难度较高。为消除耦合项,将滤波器电路方程式(3)代入内环控制方程式(1)中,可以得到式(4)。

滤波器电路方程为

(3)

结合式(1)、式(3)得

(4)

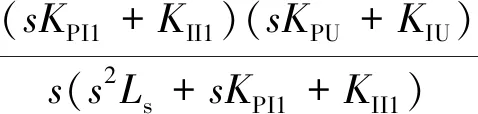

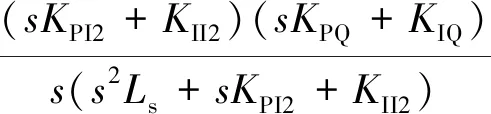

再将式(2)代入式(4)中,整理可以得到不含耦合项的辨识方程为

(5)

(6)

式(5)、式(6)实现了dq轴参数解耦,表明了输入量直流电压偏差和无功功率偏差及输出量id、iq之间的关系,依据该式可实现对d轴、q轴待辨识参数分别辨识。其中d轴需要辨识的参数为KPU、KIU、KPI1、KII1、Ls;q轴需要辨识的参数为KPQ、KIQ、KPI2、KII2。

2 光伏逆变器-实时仿真硬件在环实验

首先在实时仿真器中建立仿真系统和光伏发电系统模型,然后搭建光伏逆变控制器-实时仿真硬件在环试验平台,在平台上测试不同工况下的光伏逆变器的响应数据。模型稳定运行时,光伏阵列稳定工作于最大功率点,光照强度G=1 200 W/m2,Udc_ref=780 V,有功功率输出P=30 kW。

2.1 系统建模

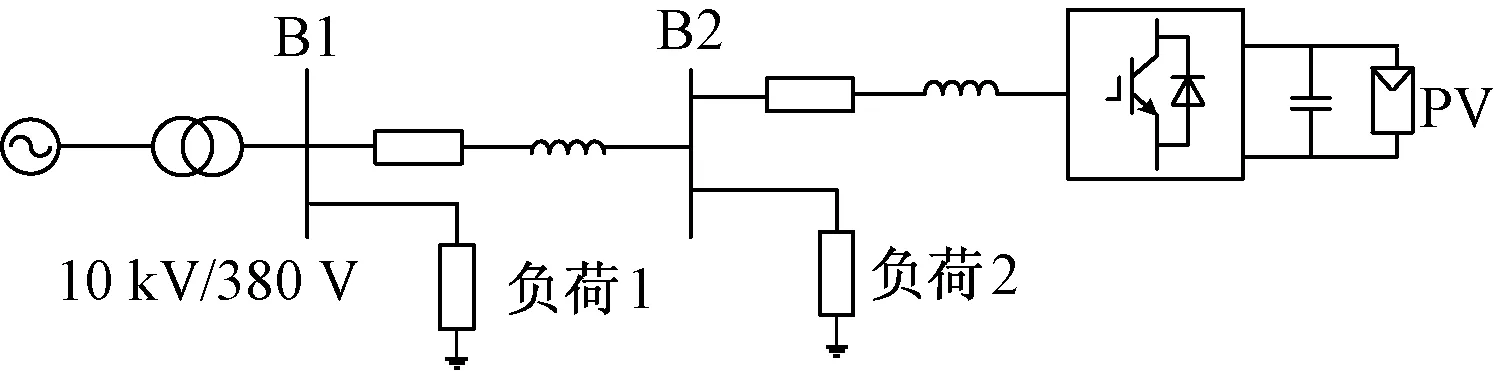

建立图3所示的仿真系统,光伏电源接 380 V 配电网母线B2上,母线B1上的负荷1额定功率P1=10 kW, 母线B2上的负荷2额定功率P2=30 kW、Q2=15 kvar。系统经变压器并入10 kV无穷大电网。

图3 仿真系统结构

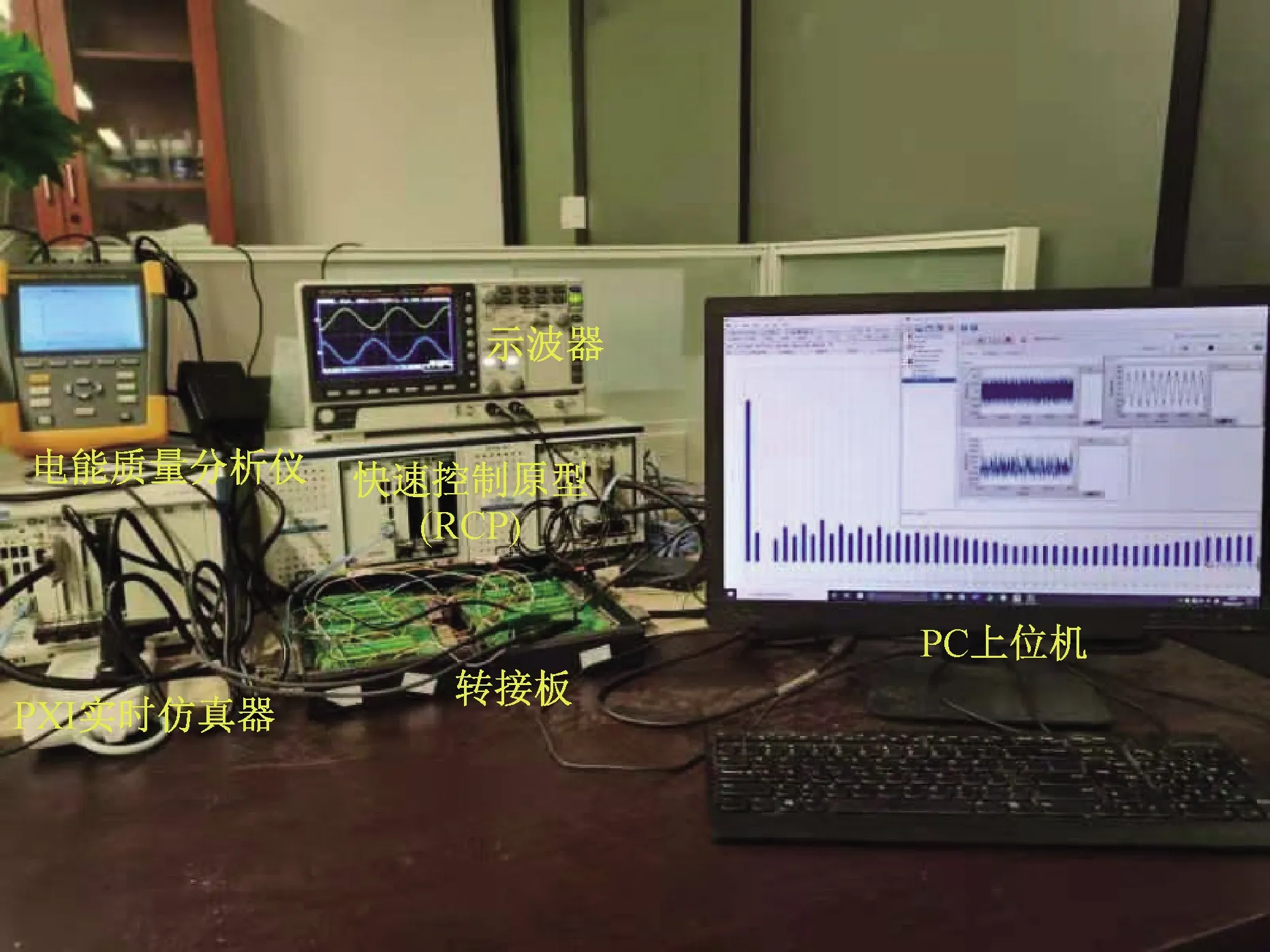

2.2 实时仿真硬件在环平台

所搭建的光伏逆变控制器-实时仿真硬件在环试验平台结构如图4所示,平台实物图如图5所示。PXI实时数字仿真器具有基于多核中央处理器(central processing unit,CPU)的大步长仿真和基于现场可编辑逻辑门阵型(field programmable gate array, FPGA)的小步长仿真两种运行模式。由于光伏逆变器的开关频率较高,为了较好的模拟实际的运行状况,仿真步长需达1 μs以下,因此将主电路拓扑下载到FPGA核中进行仿真。在面向仪器系统的外设部件互连标准扩展(peripheral component interconnect extensions for Instrumentation,PXI))实时仿真器中实现对包括配电网拓扑、光伏电池阵列,逆变器的仿真建模。PXI实时仿真器将电压、电流等模拟信号实时传递给光伏逆变控制器,控制器收到后进行运算后将数字脉冲触发信号传回仿真器,实现对光伏逆变器的实时控制。平台中实际的控制器可使用PXI系列快速原型控制器(RCP)代替。用户搭建好控制算法后,下载到RCP控制器上,控制器和仿真器之间通过物理I/O形成一个闭环实时仿真测试系统。RCP灵活性高,且控制系统结构和参数由用户自行设定,有助于验证辨识算法的有效性。PC上位机与实时仿真器通过网线相连接,可对系统进行实时的监测和控制。在此平台的基础上,通过在仿真器中设置多种不同的工况,模拟电网中实际运行情况,测量和记录光伏逆变器的响应数据,用于参数辨识。

图4 光伏逆变控制器-实时仿真硬件在环测试系统

图5 平台实物图

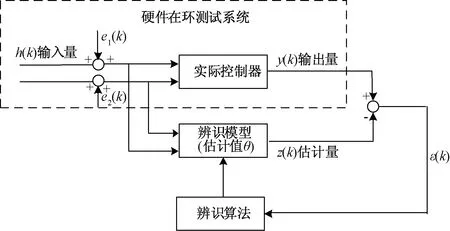

3 参数辨识方法

对输入量h(k)施加扰动e(k)后分别输入实际控制器和控制器等效辨识模型中,其中k为数据维数,得到实测的输出量y(k)和辨识模型输出的估计值z(k),两者比较后得到误差量ε(k)后送入辨识算法中,通过计算对辨识模型中未知参数θ进行更新,直到误差符合要求。其中实际控制器的输入输出数据通过第2节中的光伏逆变控制器-实时仿真硬件在环测试系统实际测量得到。辨识方法原理如图6所示。

图6 参数辨识原理

将式(5)、式(6)作为控制器的辨识模型,可以实现待辨识参数dq轴解耦辨识。需要辨识的参数共有9个。其中滤波电感参数Ls的辨识在dq轴中都可以进行,但通常情况下,考虑到控制系统发生扰动时,d轴的动态响应变化较大,有助于提高电感Ls辨识的辨识精度,因此选择将滤波电感参数放入d轴中进行辨识。

辨识可选择的扰动的方式包括以下3种方式:在直流侧电压参考值Udc_ref和无功的参考值Qref设置扰动;在电网中人为设置三相短路故障;改变光伏阵列的温度或光照强度。考虑到实际工程中改变光照强度与温度这一扰动方式难以实现,因此选用改变电压和无功参考值和制造三相短路故障这两种方式对逆变器控制器进行辨识。首先辨识d轴中参数KPU、KIU、KPI1、KII1、Ls,随后将d轴中辨识得到的参数Ls作为定值,继续对q轴参数KPQ、KIQ、KPI2、KII2进行辨识。

粒子群算法(particle swarm optimization,PSO)作为近年来发展期来的一种进化算法,具有实现简单、收敛速度快的优势。它从随机位置出发,在不断迭代的同时更新粒子的速度和位置,以适应度函数为评价指标,最终获得最优解。采用PSO作为参数优化方法,对逆变器参数进行辨识。选取输出量的最小二乘指标作为目标函数,以d轴为例(q轴同理),目标函数可表示为

(7)

式(7)中:id为硬件在环实验得到的d轴电流响应,ids为由辨识模型计算得到的电流;M为数据长度。基于PSO算法控制器参数辨识的具体步骤如图7所示。

图7 PSO算法流程图

4 算例分析

在PXI实时仿真器中建立2.1节中的仿真系统,首先用RCP代替实际控制器,借助平台首先对辨识算法有效性进行验证。PSO算法初始化设置:设置种群大小为10,学习因子C1=C2=2,迭代次数50次,根据提出的参数辨识方法,进行多次辨识取其平均值作为最终结果。逆变器控制器的具体参数为:KPU=6、KIU=20、KPI1=1、KII1=3、Ls=1 mH、KPQ=7、KIQ=20、KPI2=0.3、KII2=20。分别设置直流电压参考值Udc_ref在0.5 s时由780 V变为 900 V,无功的参考值Qref在0.5 s时从0变为 20 kvar,测量获得扰动数据,使用第3节所述方法对逆变器进行参数辨识。d轴和q轴各参数辨识结果分别如表1、表2所示。

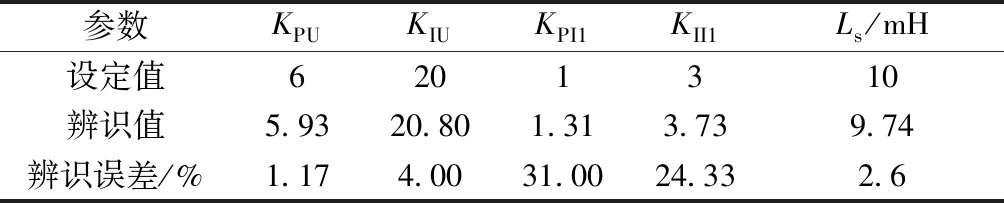

表1 d轴辨识结果

表2 q轴辨识结果

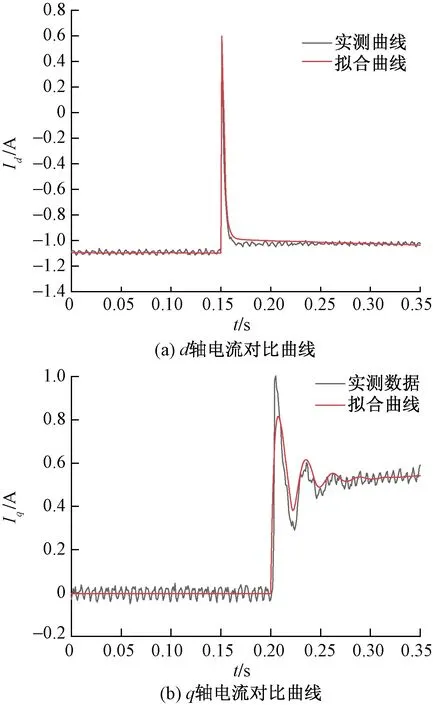

从表1、表2可以看出,辨识算法辨识得到的电压环参数和电感参数与设定值之间误差较小,均在5%以内,但电流内环参数辨识与设定值之间相差较大。这是由于电流内环参数的灵敏度相对于电压外环较小,对应的是快速的调节过程。电流内环参数影响的是整体动态过程中的局部细节,电压外环则对应的是大时间尺度上的整体波形概貌和趋势。在控制器等效的过程中,更多关注的是逆变器输出电压电流对于所并入电网的影响,即输出波形的整体变化趋势。将辨识得到的参数代入式(5)、式(6)得到的拟合曲线与实测电流对比,对比曲线如图8所示。

图8 拟合曲线与实测数据对比曲线

从图8可以看出,d、q轴输出电流在稳态过程中拟合结果良好,电流内环参数误差对暂态的动态过程影响在可接受范围内,辨识算法有效性得到验证。

验证辨识算法有效性后,再对平台硬件在环辨识功能进行验证。在测试系统接入实际的光伏逆变控制器,利用上述方法进行辨识。辨识得到参数后,在Simulink中搭建系统仿真模型与实际控制器硬件在环的测试结果相对比,利用另一种扰动——三相短路来对辨识效果进行检验。在图3所示的系统中,初始时刻,系统稳定运行,0.4 s时,在母线B2处设置三相短路故障,0.8 s后故障切除,对比曲线如图9所示。

图9 三相短路故障时仿真与实测对比

从图9可见,三相短路故障时id和iq的仿真结果与硬件在环测量值基本吻合。0.4 s发生故障后id跌落至-5.5 A,iq则增加至2 A,故障切除后迅速恢复到稳定运行状态。同时也证明,电流环参数的辨识误差,对系统的整体动态特性影响不大。

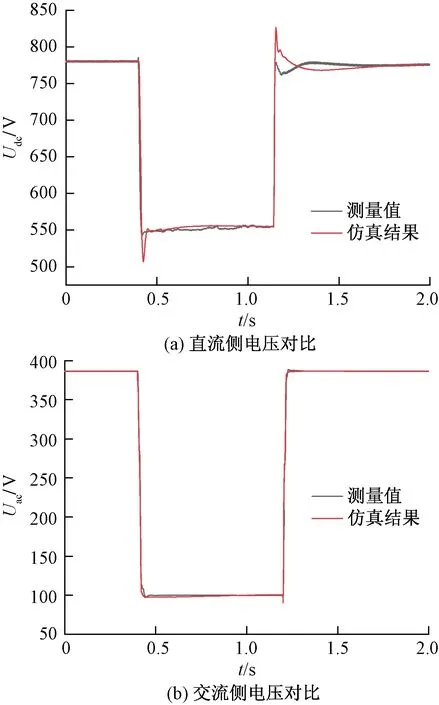

对直流侧电压和交流测电压Uac有效值进行观察对比,对比结果如图10所示。0.4 s直流电压由 780 V 跌落至550 V,交流电压有效值由380 V跌落至100 V,故障切除后均恢复至稳态值。可以发现电压仿真结果与实际基本吻合,说明对于直流侧的光伏阵列和交流侧电网来说,所建立仿真模型和实际控制器基本等效,辨识算法有效。

图10 三相短路故障时电压仿真与实测对比

5 结论

针对光伏逆变控制器的参数辨识问题,提出了一种基于NI硬件在环测试系统的参数辨识方法:该方法通过搭建光伏逆变控制器-实时仿真硬件在环测试平台,对多种工况下的光伏逆变器输出进行测试,得到响应数据。利用实时仿真硬件在环实验获得的数据,使用粒子群算法实现光伏逆变控制器的参数辨识。得出如下结论。

(1)在参考值扰动和三相短路故障两种工况下,辨识结果和实际控制器测试结果表明,所提方法能准确辨识控制器参数,满足电力系统暂态仿真要求。

(2)所搭建的测试平台除了可以实现光伏控制器参数辨识外,还可以通过在RCP中建立风电,静止无功发生器等不同的控制器的模型,实现辨识算法有效性的验证功能。