小型水电站扩容后水轮机原型效能分析

杨宇鑫,严新军*,夏庆成,曹 伟

(1.新疆农业大学水利与土木工程学院,乌鲁木齐 830052;2.新疆水利工程安全与水灾害防治重点实验室,乌鲁木齐 830052)

某水轮发电机组是20世纪80年代设计制造的产品,经过了连续三十多年的运行,随着客观条件的变化以及技术水平的进步,早期建设的水电站已不能满足现如今对水能资源的充分利用,因此,逐渐进入了增容改造阶段。改造后机组型号为HL290-LJ-245,最高水头为47 m,最低水头为35.5 m,额定水头为41.3 m,额定出力为18 MW,额定流量为50 m3/s。

经增容改造后,需要对机组进行效率试验来检验水轮机是否达到改造后的技术要求[1-2]。水轮机效率试验,主要工作是对机组的过机流量进行测量[3],目前主要使用的测流方式有流速仪法、压力时间法、蜗壳差压法、热力学法和超声波法等[4-6]。对于水轮机效率试验中流量的测定,王邦旭等[7]在柘林电站通过流速仪法进行了试验;孔德铭等[8]在小浪底水电站通过压力时间法进行了试验;王浩等[9]在官地水电站通过蜗壳差压法进行测量,并结合超声波法进行反算;邵国辉等[10]在卡伦水电站中通过超声波法进行了试验。郭振业等[11]、夏洲等[12]在柘林与三峡电站通过计算流体力学(computational fluid dynamics,CFD)法与超声波法结合的方式进行试验,分别对流速仪支架与弯管处的流态进行了分析。

本次试验使用超声波测流法,对电站机组进行现场试验,由于仪器安装位置与阀门仅有两倍管径距离,测流断面流态会受到一定影响,故结合使用CFD法在试验前建立测量管段模型,并模拟管段内的流态变化,分析因流态所造成误差,再通过超声波法进行现场试验,对数据进行自动采集,整理计算、误差分析与图像处理,最终将实测效率结果与保证效率对比,检验机组扩容后是否达到技术要求,分析机组能效特性,为水电站经济运行提供参考。

1 试验原理

水轮机效率试验主要通过对机组的过机流量、工作水头、机组有功功率等参数进行测定,通过计算得到水轮机的效率特性曲线,由此分析水轮机运转时的能量特性,将实测计算结果与保证效率值对比,即可验证本次扩容机组是否达到设计要求[13]。

1.1 工作水头的测量

水轮机的工作水头指水轮机进口处与出口处单位质量水流的能量差,在测量时采用液位变送器分别测取上游进口处与下游尾水处的水面高程,利用差压变送器分别对蜗壳进口与尾水出口压力进行测量,并计算水头损失,工作水头Hn的计算公式为

(1)

式(1)中:Z1、Z2分别为上下游水位,m;P1、P2分别为蜗壳进口、尾水出口处压力读数,kPa;γ为水的容重,kN/m3;v1、v2分别为进出口断面流速,m/s;α为动能修正系数,一般取α=1;g为重力加速度,m/s2;hw为水头损失,m。

1.2 流量的测量

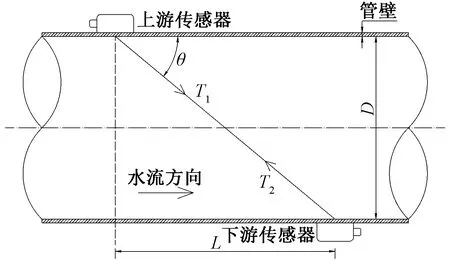

测量机组过机流量是效率试验中最核心,也是最重要的一个环节,本次试验采用的方式为超声波法测量绝对流量,测试仪器为外夹式双声路超声波流量计,超声波流量计通过在管道上安装换能器,利用上下游安装的换能器进行声波顺流与逆流的传递,计算传播的时间之差求得平均流速,计算流速与断面面积即可得到流量。换能器测点布置方式有Z法(管径300 mm以上)与V法(管径300 mm以下)两种,由于水电站管径较大,所以选择使用Z法安装的方式,具体布置形式如图1所示。

D为管道直径

上游传感器与下游传感器正向、逆向传播时间分别为T1、T2,其计算公式分别为

(2)

(3)

式中:V为瞬时流速,m/s;C为静水中声速,m/s2;L为声路长,m;θ为声波路径与流向的夹角,(°)。

根据传播时间可计算管道内瞬时流速,计算公式为

(4)

通过管道内计算的瞬时流速与管道断面的大小可得到管道内的瞬时流量Q,其计算公式为

Q=vA

(5)

式(5)中:v为管道内平均流速,m/s;A为管道断面面积。

通过式(5)可以计算出水轮机的过机流量。

1.3 功率的测量

发电机输出功率采用三相功率变送器测量以及互感器来测量。根据发电机的输出功率与发电机效率计算水轮机功率,其计算公式为

(6)

式(6)中:ηg为发电机效率,%;Ng为发电机功率,kW。

发电机效率由现场工作人员提供发电机机组效率曲线得出,计算公式为

(7)

1.4 机组效率的计算

在水轮机过机流量、水头与发电机的输出功率测量后,可进行水轮机机组效率的计算,其计算公式为

(8)

(9)

式中:η为机组效率,%;γ为水的容重,一般取9.81 kN/m3;Q为水轮机流量,m3/s;H为水轮机工作水头,m;ηt、ηg分别为水轮机、发电机效率,%。

1.5 计算机自动采集系统

本次试验对流量与下游水位数据进行自动采集,通过Visual Basic 6.0在Windows 7环境下建立自动采集模块,通过传感器将测量参数输出为4~20 mA电流模拟量,利用USB采集器对其进行转换,最终输入计算机。数据采集系统按照设定采样频率对数据进行采集,数据结果以TXT文本形式存储,以供试验结束后进行数据核对整理和图形曲线的绘制。

为减小随机误差造成的影响,计算机采集频率设定为每7 s进行一次,采集时间为每个工况点稳定后的2 min,因此,每一个工况稳定后至少会采集15个数据,是规程中每个工况点至少5个读数要求的3倍。

2 数值计算

2.1 模型建立

通过对现场的测量条件观察,管道直径D为3 400 mm,大部分水平长直管段均在地下埋设,能进行仪器布设测量的管段只有主阀(蝶阀)上游2D处满足条件,L约为0.5D。由于测量段距主阀距离较近,因此对流态可能会造成一定的影响,因此,通过CFD法对测量段流态进行模拟,并分析误差,仪器位置布设图如图2所示。

图2 仪器布设图

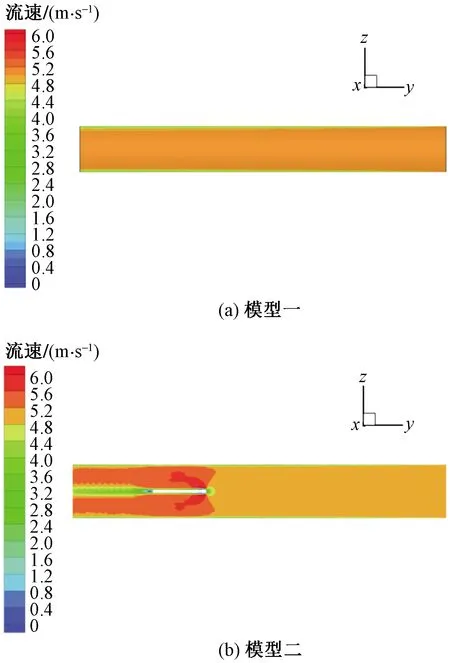

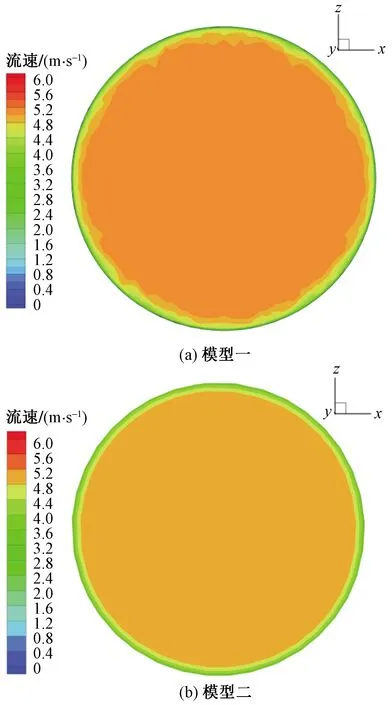

通过UG(Unigraphics NX)对实际管段建立三维模型,并建立直管对照模型,模型一是管径为3 400 mm的等径圆直管道;模型二与模型一的几何特征保持一致,但在管道出口前2D处加入厚度为200 mm厚的阀门,两个模型的总长度均为7D(23.8 m),以保证管内流体的流动状态显示完全。

模型建立完成后,采用ICEM(integrated computational engineering and manufacturing)进行网格划分,模型均采用混合网格进行划分,为保证计算的精密性,管壁处网格均进行边界层网格设置加密,并在模型二的阀门周边对网格进行局部加密处理。

采用Fluent软件进行数值计算部分,两个模型均设置相同的条件进行模拟计算,计算模型采用k-ε(k-epslion)湍流模型,速度压力耦合算法采用SIMPLEC,残差设置为10-4,进口采用流速进口,并通过改变流速的方式进行多个工况的模拟,改变流速范围为6~1 m/s,由于电站在此管段后有安装压力表,压力表读数为0.4 kPa左右,因此,出口为压力出口,压力大小为0.4 kPa。

2.2 计算结果分析

由于模拟结果较多,仅列取进口流速5 m/s下的模拟断面,模型一与模型二模拟结果的正视剖面流速云图如图3所示,测量断面流速分布云图如图4所示,通过对各个工况模拟后,可以通过后处理软件可计算断面的平均流速与流量,具体数值如表1所示。

通过对图3、图4流速断面与表1进行分析,模型二相比于模型一,由于阀门的存在,断面流速上有一定的降低,但流速较为稳定,可以进行试验仪器的布设与试验,但在该断面进行测流,会导致因流态问题造成1.12%的误差,需要将其在最终的误差分析中进行计算。

图3 正视剖面流速云图

图4 断面流速分布云图

表1 模拟结果汇总

3 水轮机效率试验结果与分析

3.1 试验参数测量结果

本次试验为减小随机误差,并使最终计算结果更加准确更好的反映机组的实际运行情况,通过改变上游水位进行多次数据的测量,共选取861、862、863.5、864、864.8 m不同上游水位进行测量。在不同的上游水位下通过电站控制负荷的方式来改变试验工况,从机组负荷为18 MW开始进行试验,每次降低1 MW作为一个新工况点,在测量时保持相同的条件,仪器布置采用相同位置,以确保最终测量结果的准确性。

本次试验的测量位置由于距离机组较近,在低负荷区(5 MW)以下运行时,机组运行不稳定从而造成的水流流态产生波动,导致流量计测量读数发生异常,通过自动采集系统的数据汇总发现,在5 MW以下的流量数据离散型较大,所以将其作为异常工况点进行处理。由于本次试验测量数据过多,上游水水位862 m时的计算净水头更接近额定水头,故仅列取862 m水位时的测量结果,测量数据如表2所示。

表2 上游水位862 m测量数据

3.2 结果分析

为方便进一步分析机组特性,并与保证值进行对比,试验结果需要换算成同一水头下进行分析,因此选定额定水头(41.3 m)进行换算。通过同一出力下水头与流量的关系可以得到结果,并进行后续机组效率计算与曲线拟合分析。

通过厂家所提供的模型机组的运转综合特性曲线,将额定水头下的出力与效率进行取点,得到在额定水头下的机组效率保证值,并与实测结果进行对比分析,对比结果如表3所示。

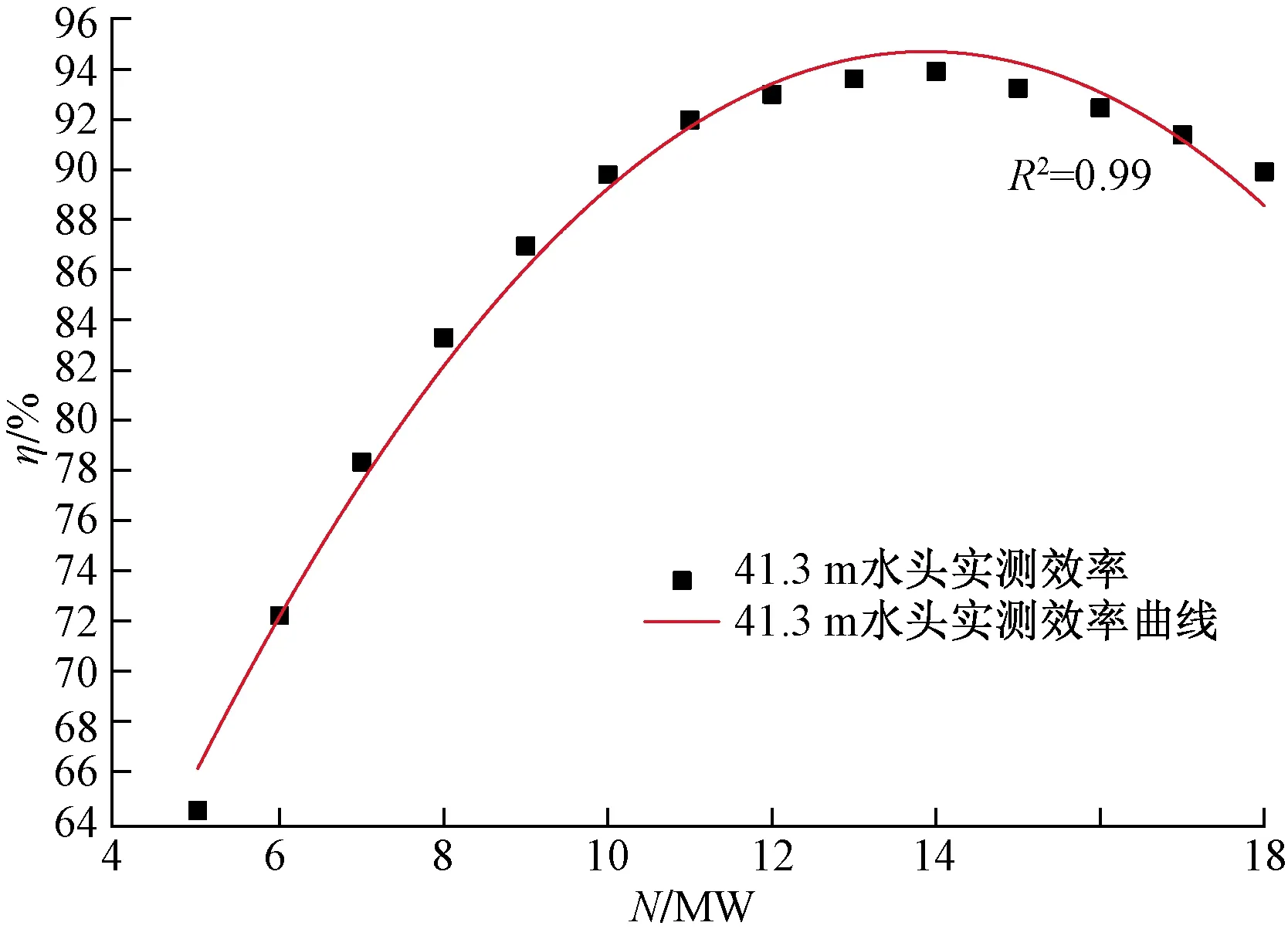

41.3 m水头下拟合曲线如图5所示。在41.3 m水头下实测值与保证值拟合曲线对比如图6所示。

通过表3、图5可以看出,在41.3 m水头下,水轮机效率随着出力的上升逐渐上升,在14 MW时,达到最高效率93.9%,在达到最高出力18 MW时,水轮机效率为89.9%,在出力为9~18 MW区间机组均为高效运行,效率可达85%以上;通过对实测效率曲线观察可得,曲线平滑圆顺,各工况点没有明显离散,曲线拟合度R2=0.99,说明实测效率点与其曲线整体拟合程度高。

N为出力,MW;η为效率,%

通过表3、图6可以得出实测效率与保证效率的对比分析结果,在额定水头41.3 m的条件下,实测最高效率为93.9%,大于保证值的最高效率(91.6%);机组出力在5~17.13 MW区间时,实测效率高于保证值,由此说明水轮机的运行情况较好。由于本次是对原型机组进行试验,尺寸与水头相比于模型机组都大很多,而糙率与水头损失相对较小,因此最终实测的效率结果要高于模型试验结果。

表3 额定水头下实测与保证效率对比表

图6 41.3 m实测与保证N-η拟合曲线

对两条曲线之间的相关程度进行分析,通过计算得到相关性系数为0.972,说明两条曲线之间的变化趋势相似,并且两条曲线之间具有高度的正相关关系,说明原型试验结果与模型实验结果相似。根据最终试验结果分析,本次试验机组的效率达到了保证值要求。

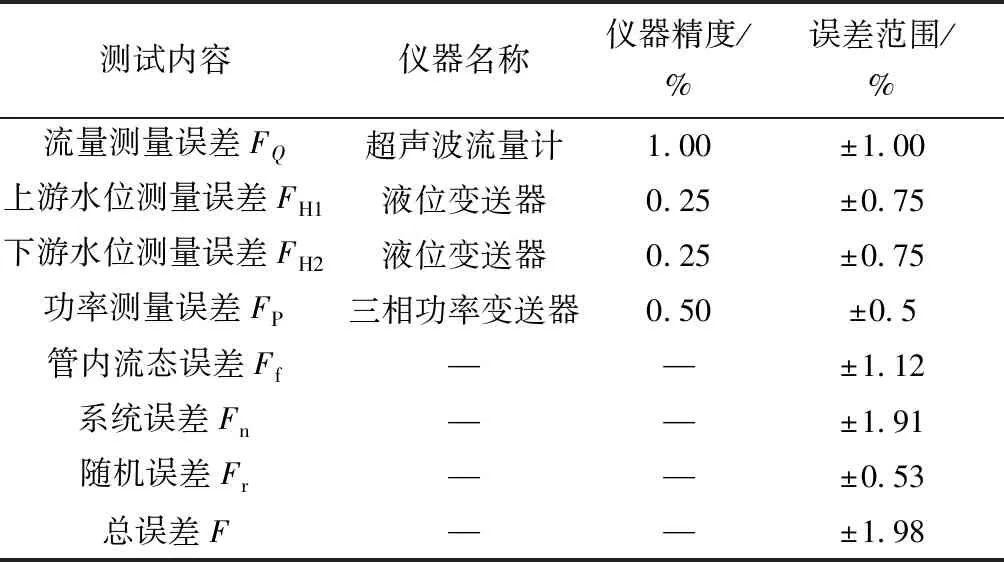

3.3 误差分析

水轮机效率试验误差分为系统误差和随机误差[14]。各个因素所造成的误差通过均方根法进行合成计算。所造成的误差具体误差内容与误差计算结果如表4所示。

由表4可得,本次效率试验的总误差为1.98%,符合《测定水轮机、蓄能泵和水泵-水轮机水力性能的现场验收试验》(IEC 60041—1991)规程中±(1.5%~2.5%)的误差范围,故得出的结果可靠,可以用于评价本次试验机组的能量特性。

表4 试验参数误差

4 结论

(1)本次试验的效率特性曲线光滑,各工况点均无明显的离散;且实测效率曲线分布趋势与保证效率曲线分布趋势具有良好的一致性,试验机组效率误差为±1.98%,满足国际规程《测定水轮机、蓄能泵和水泵-水轮机水力性能的现场验收试验》(IEC 60041—1991)中±(1.5%~2.5%)的要求,因此得到的数据是真实可靠的,扩容后的机组达到了技术要求。

(2)本次效率试验将超声波法与CFD法进行结合,通过CFD法对试验管段与理想管段分别进行模拟,模拟结果对比分析可得,下游阀门对测量管段的流态会产生一定的影响,造成测量断面的平均流速偏小,从而使得测量流量偏小,所造成流量误差为1.12%。

(3)在日后进行的水电站原型效率试验中,测流仪器的安装位置条件较差时,需考虑因流态变化对最终试验结果所造成的误差,以保证最终结果的准确性。