浅析晶粒尺寸对H13钢珠光体转变的影响

房 鑫 李 其 王海英 张 丹 陈先毅 阳 鹤

(二重(德阳)重型装备有限公司,四川618000)

H13钢与我国牌号4Cr5MoSiV1材质相近,因其优良的淬透性和热硬性,成为广泛应用的热作模具钢之一[1],也是我公司重点研发的材料之一。虽然其碳含量在0.5%左右,但由于其合金含量将近8%,使得共析点向左偏移,H13钢表现为过共析钢[2]。过共析钢中心部组织存在成分偏析、粗大的共晶碳化物以及二次碳化物,这些碳化物在晶界聚集,对模块的冲击韧性将产生极大的影响[3-4]。为提升材料的冲击韧性,对H13钢锻后热处理,特别是球化阶段效果的影响因素研究显得极为重要。

H13钢现行的锻后热处理模式为正火+球化退火,理想的锻后组织为均匀的粒状珠光体。钢的珠光体转变属于扩散型相变,与扩散温度和扩散距离直接相关。由于锻造时钢锭粗大的树枝晶已被打碎,因此锻件的扩散距离可近似认为锻件的晶粒尺寸大小。本文拟采用Jmatpro软件对H13钢进行计算,以找出晶粒尺寸大小对H13钢球化效果的影响。

1 模拟计算参数

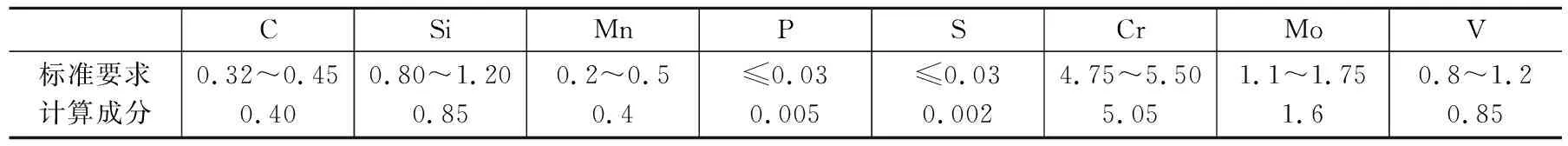

H13钢主要化学元素要求[5]和计算用化学成分见表1。

表1 H13钢化学成分(质量分数,%)Table 1 Chemical compositions of H13 steel(mass fraction, %)

2 Jmatpro计算结果

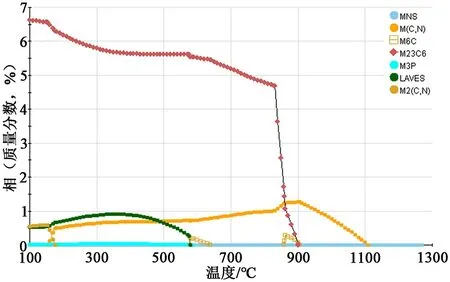

2.1 H13钢平衡转变相图

利用Jmatpro软件对材料的平衡转变相图进行计算,熔化温度到100℃的平衡转变如图1所示,晶粒度级别为3级。由图1可知,H13钢平衡析出相有MnS、M(C,N)、M6C、M23C6、M3P、Laves和M2(C,N)等相,最先析出的相为M3P,析出温度在1260℃;其次析出相M(C,N),析出温度为1100℃,析出峰值为900℃,峰值析出质量分数为1.4%,到达峰值后,析出量逐步降低,降至180℃时,析出质量分数降为0%;900℃时,碳化物M6C、M23C6几乎同时析出,M6C析出相呈两段式阶段性析出与溶解,析出和溶解的温度分别为900℃、630℃和850℃、580℃;M23C6析出相质量分数急剧上升,在860℃达到4.6%,其后随温度降低而升高,至100℃时,质量分数达到6.6%;550℃时,laves相开始析出,析出峰值为350℃,峰值析出质量分数为0.9%,到达峰值后,析出量逐步降低,降至100℃时,析出质量分数降为0.5%;M2(C,N)最后析出,开始析出温度为190℃,降至100℃时,析出质量分数降为0.6%。

图1 H13平衡转变相图Figure 1 Phase diagram of H13 equilibrium transition

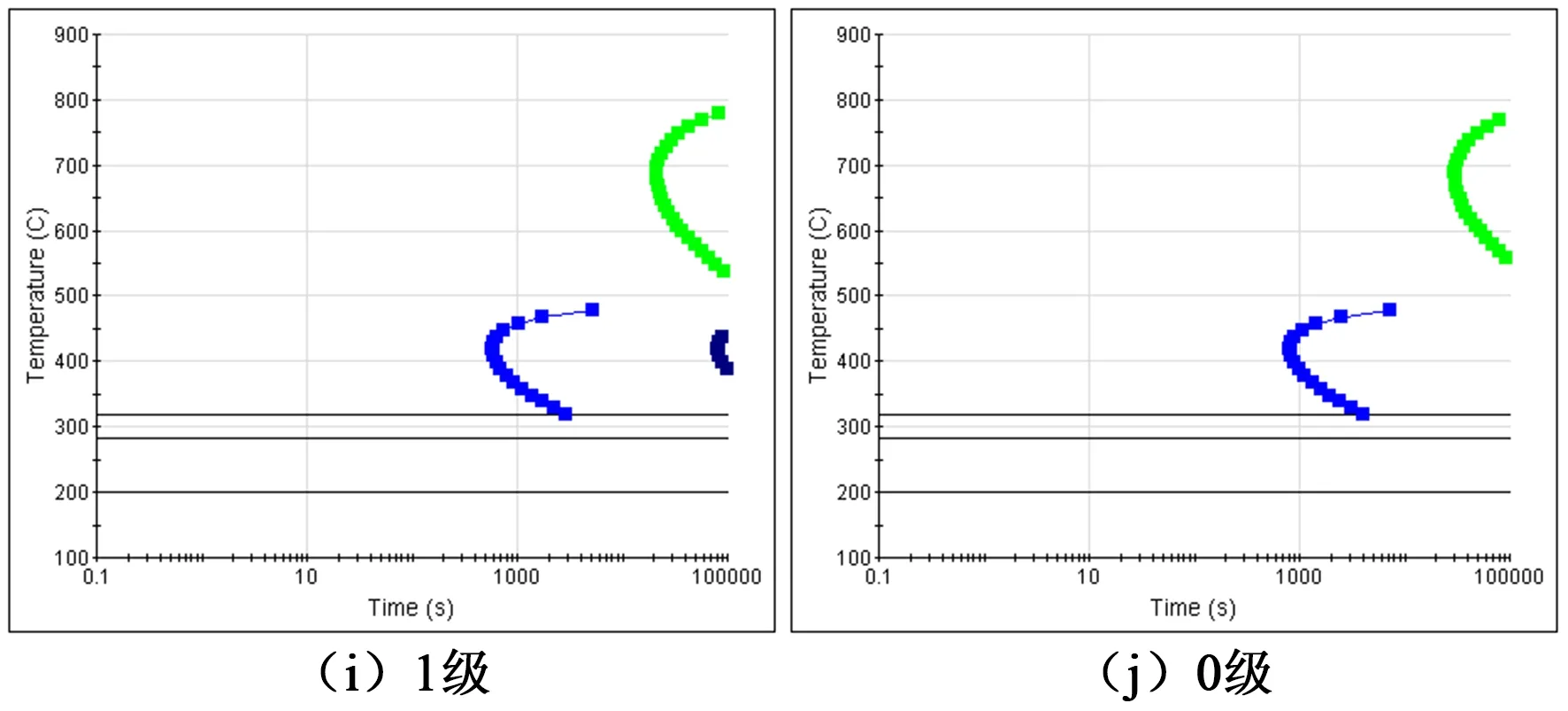

2.2 H13钢等温转变曲线

H13钢等温转变曲线与材料晶粒尺寸大小直接相关,对不同晶粒度进行等温转变(TTT)模拟计算,计算结果如图2所示。从各晶粒度等温转变图可知,H13钢在489~825℃等温发生珠光体转变,488~319℃等温发生贝氏体转变,马氏体开始转变温度为318℃,马氏体50%转变温度为282℃,马氏体90%转变温度为199℃。珠光体相变属于扩散型相变,贝氏体相变属于半扩散型相变,扩散型转变开始前需要一段孕育期,孕育期的时间受过冷度和原子活跃度的双重影响,随着转变温度的降低先减少后增加。随着晶粒尺寸的增大,珠光体起始转变和终了转变曲线随之右移;贝氏体转变较珠光体转变孕育期短,随着晶粒尺寸的增大,其起始转变和终了转变曲线亦随之右移。

图2 H13不同晶粒度等温转变(TTT)曲线Figure 2 Isothermal transition (TTT) curves of H13with different grain sizes

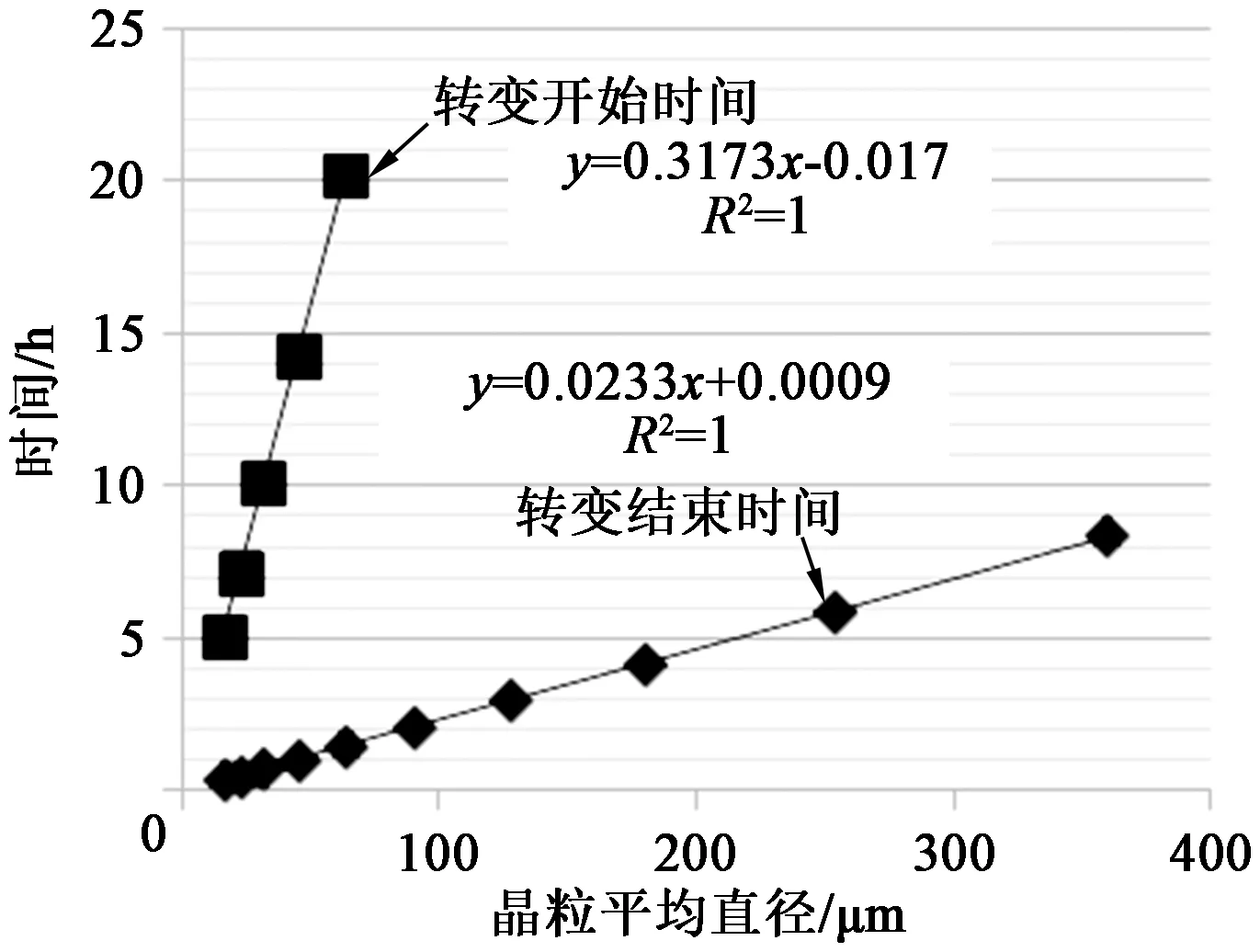

拟合H13晶粒大小与珠光体转变鼻尖温度的转变开始时间和结束时间,如图3所示。由图3可知,在H13钢珠光体转变鼻尖温度688℃时,珠光体转变开始时间和结束时间为线性分布,转变开始时间和结束时间与晶粒直径的关系为:

图3 H13晶粒大小与珠光体转变鼻尖温度开始和结束时间关系图Figure 3 The relationship between H13 grain size andthe start and end time of pearlite transformationat nose tip temperature

TPs=0.0233D+0.009

(1)

TPf=0.3173D-0.017

(2)

式中,TPs为珠光体转变开始时间(h);TPf为珠光体转变结束时间(h);D为晶粒直径(μm)。

拟合贝氏体转变鼻尖温度的转变开始时间和结束时间,如图4所示。由图4可知,在H13钢贝氏体转变鼻尖温度418℃时,贝氏体转变开始时间和结束时间为线性分布,转变开始时间和结束时间与晶粒直径的关系为:

图4 H13晶粒大小与贝氏体转变鼻尖温度转变开始和结束时间关系图Figure 4 The relationship between H13 grain size andthe start and end time of bainite transformationat nose tip temperature

TBs=2.2601D+0.0608

(3)

TBf=317.58D-9.1364

(4)

式中,TBs为贝氏体转变开始时间(s);TBf为贝氏体转变结束时间(s);D为晶粒直径(μm)。

随着晶粒尺寸的增大,珠光体转变结束时间变长,Jmatpro无法显示,根据拟合公式可得出不同晶粒尺寸所需的珠光体转变开始时间和结束时间,如表2所示。

表2 不同晶粒度珠光体转变时间表Table 2 Transformation time list of pearlitewith different grain sizes

3 晶粒尺寸对球化工艺的影响

球状渗碳体具有最低的界面能,粒状珠光体组织是钢中最稳定的组织,均匀细小的粒状珠光体可以极大地提高材料的韧性。从H13钢中平衡相图可知,钢中碳化物含量高达6.6%,因此在球化之前,应进行正火以消除碳化物网,细化晶粒。

由于珠光体相变和贝氏体相变均存在碳原子的迁移,根据扩散无规则行走理论,材料中原子迁移距离和运动时间及扩散系数的关系[6]为:

式中,r为原子迁移距离;D为扩散系数;t为原子运动时间。

在上式中,由Arrhenius方程可知:

式中,Q为扩散激活能(kJ);D0为扩散常数(cm2/s);R为气体常数,为8.31J/mol·K。

通常认为D0和Q与T无关,只与扩散机制和晶体结构有关。由式(5)和式(6)可知,扩散系数与温度呈指数关系,原子迁移距离r和运动时间t呈1/2次方关系,同一温度下,随着原子扩散距离的增加,原子运动时间随之增加。

结合Jmatpro软件内核计算规则可知,相变开始时间和结束时间与晶粒大小线性相关。如以1.0级晶粒度和0.0级晶粒度为例,珠光体相变结束时间达到80.58h和113.96h。虽然通过起伏等工艺手段可以有效减少相变开始时间和结束时间,但长时间的高温保温会极大地增加生产制造成本,且由于H13钢为过共析钢,在平衡转变时,碳化物容易在原晶界位置偏聚,如晶界过少,则将加重碳化物的偏聚倾向,降低产品性能,因此建议球化退火前晶粒不粗于3.0级。

4 结论

通过以上模拟分析,可以得出以下结论:

(1)H13钢的晶粒大小与其珠光体转变孕育期线性相关,与贝氏体转变孕育期亦线性相关;且贝氏体孕育期远低于珠光体孕育期。

(2)球化前进行正火对H13钢消除网状碳化物,细化晶粒十分必要。

(3)为取得良好的球化效果及降低成本,建议球化退火前晶粒不粗于3.0级。