制膜及保养条件对弹性涂料性能影响因素分析

高文才, 闻诚娟, 胡 建,林惠赐 [立邦涂料(中国)有限公司, 上海 201201]

弹性涂料是中国外墙建筑涂料的主要品种之一。弹性涂料因其弹性,在实际使用过程中可以修补微细裂缝,其在中国的发展也越来越受关注[1-2]。弹性涂料的断裂延伸率和拉伸强度是代表弹性涂料性能的重要参数[3-4]。目前,这两个参数的检测是按照标准 JG/T 172—2014《弹性建筑涂料》进行的,标准中规定了涂料的制膜方法和养护条件。但是,在实际中外界环境并不总是与规定中的标准环境一致[5]。同时,标准中要求制备的漆膜不应出现气泡,但按照标准中的制膜方法制备的漆膜总会或多或少地存在起泡[6]。针对这种情况,本文探究了漆膜中的气泡、养护时环境的温湿度对弹性涂料断裂延伸率和拉伸强度的影响,并根据探究结果对配方进行了调整,使弹性涂料在外界环境变化较大时也能保持较稳定的拉伸强度。

1 试验部分

1.1 试验配方

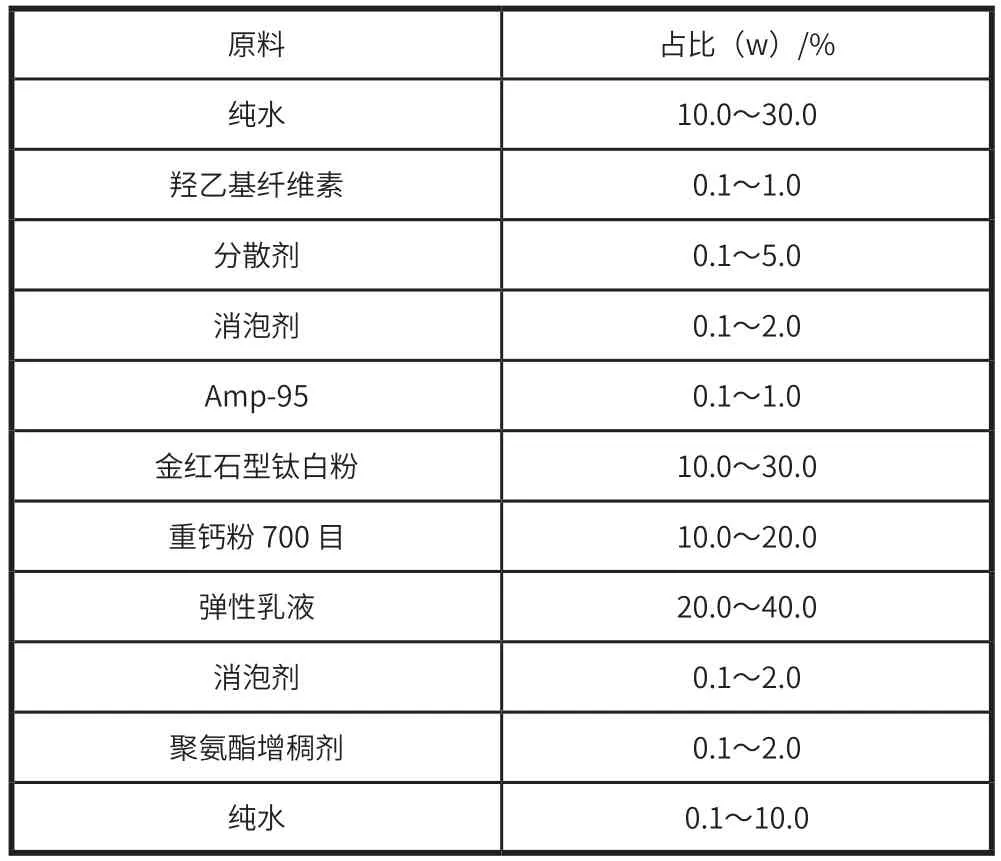

弹性涂料试验配方如表 1 所示。

表1 弹性涂料试验配方

1.2 弹性涂料的制备

(1)制浆:在适宜的容器内依次加入水、各助剂,搅拌均匀。搅拌下再加入颜填料,1 500 r/min 分散至细度合格,制成浆料备用。

(2)调漆:800 r/min 搅拌下向色浆中加入弹性乳液、消泡剂、增稠剂,搅匀后补齐配方量的水,搅匀后,制成成品漆。

1.3 样条的制备

按照 JG/T 172—2014 中 7.3 执行,即标准制模法,将涂料在容器中充分搅拌混合均匀,分 3 次倒入钢制涂膜模具中制模,第 1 次制模用长 230 mm、宽 100 mm、高 1.0± 0.1 mm 的模具,成膜 24 h 后取下模具,在制成的涂膜上放置长 235 mm、宽 105 mm 高 1.2 ± 0.1 mm 的模具,进行第 2 次制模。成膜 24 h 后取下模具,在制成的涂膜上放置长 240 mm、宽 110 mm、高 1.5 ± 0.1 mm 的模具,进行第 2 次制模。

1.4 涂膜力学性能的测试

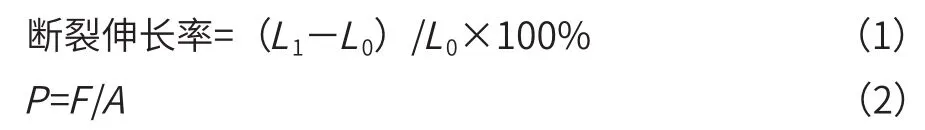

常温拉伸强度与断裂伸长率按 JG/T 172—2014 中 7.15方法测试,截取符合 GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》中规定的哑铃 I 型试件,取截刀狭窄部分刀刃间的距离作为试件的款单 B,用厚度计测量试件表现中间和两端三点的厚度,取其算术平均值作为试件厚度D,将试件安放在拉力机夹具中,记录拉力机标线间所示数值L0,以 200 mm/min 的速度拉伸至出现裂口,记录此时标线间的数据值L1,读数精确到 0.05 mm,同时记录试件拉伸至断裂过程中出现的最大载荷F。断裂伸长率按式(1)计算,拉伸强度P按式(2)计算。

式中:A—试件截断面积。

2 结果与分析

2.1 漆膜中气泡对漆膜弹性的影响

按照 JG/T 172—2014 中 7.1 的制膜方法,漆膜是经过3 次制膜成型的。这样制备的漆膜或多或少存在气泡。为了探究气泡对漆膜弹性的影响,本试验采取了一种多道制膜的方法,即用 150 μm 丝棒逐层涂布,每道涂布间隔 4 h,涂布道数以干漆膜厚度为 0.8~1.2 mm 作准。在标准条件下养护 24 h,揭膜,在 80 ℃ 烘箱养护 96 h 后,取出在标准条件下养护 24 h 后进行测试。对比多道制膜法与标准制膜法 2 种方法制备的漆膜,可知多道制膜法制备的漆膜在保养完成后几乎没有气泡。2 种方法制备的漆膜的弹性测试结果如表 2 所示。

表2 2 种制膜方法制备的漆膜的弹性性能

由表 2 可知,采用多道制膜法减少漆膜中的气泡后,漆膜的断裂延伸率基本无变化,但是漆膜的拉伸强度得到了提高。

2.2 保养温度对漆膜弹性的影响

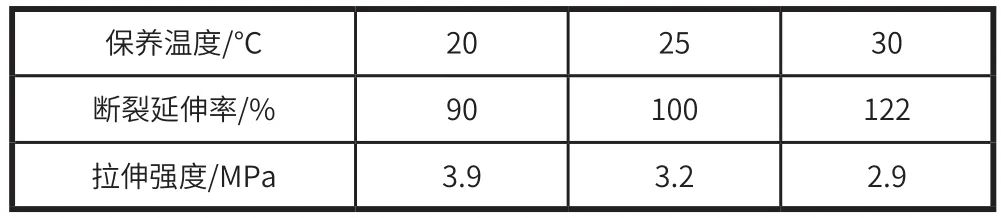

按照 JG/T 172—2014 的规定,制备的漆膜在 80 ℃ 保养 96 h 后,需在标准环境下再保养 24 h 后方能进行弹性测试。本试验为了研究漆膜最后 24 h 保养时的保养温度对弹性的影响,分别在环境温度为 20 ℃、25 ℃、30 ℃ 的条件下对漆膜进行保养,保养时的环境湿度保持一致。保养 24 h后对其进行弹性测试,试验结果如表 3 所示。

表3 保养温度与漆膜弹性性能的关系

由表 3 中可知,当漆膜最后 24 h 的保养温度升高时,漆膜的断裂延伸率会升高,拉伸强度会下降。

2.3 保养湿度对漆膜弹性的影响

为了探究漆膜最后 24 h 保养时的保养湿度对弹性的影响,进行了一个试验—将漆膜从 80 ℃ 烘箱拿出后,称取漆膜质量,分别在环境相对湿度为 42%、95% 的条件下对漆膜进行保养,保养时的环境温度保持一致。保养 24 h 后称重,根据保养前后的质量变化计算吸水率,然后对其进行弹性测试。保养后漆膜的吸水率按式(3)计算,不同湿度保养后漆膜的吸水率及弹性性能如表 4 所示。

表4 不同湿度保养后漆膜的吸水率及弹性性能

由表 4 可知,当保养环境的相对湿度升高时,漆膜会从环境中吸收更多的水分,结果就会使漆膜的断裂延伸率增加,同时漆膜的拉伸强度会下降。

2.4 配方中亲水性助剂对漆膜弹性的影响

本试验对配方进行了调整,不再使用亲水性的助剂(包括羟乙基纤维素、凹凸棒土、亲水性强的分散剂),而是采用其他一些相对疏水的助剂代替。将调整后的新配方与原配方同时按照 JG/T 172—2014 中 7.1 的规定的方法制膜,在最后 24 h 保养时新配方与原配方分别同时在环境相对湿度为 42%、95% 的条件下对漆膜进行保养,保养时的环境温度保持一致。保养 24 h 后称重,根据保养前后的质量变化计算吸水率,然后对其进行弹性测试。保养后漆膜的吸水率及弹性性能如表 5 所示。

表5 原配方与新配方的吸水率及弹性性能

由表 5 可知,新配方与原配方在相对湿度为42% 的环境保养后,两者的吸水率和弹性性能很接近。在相对湿度95% 保养后,新配方的吸水率要明显小于原配方,新配方的拉伸强度也明显大于原配方。原配方的保养湿度由 42%升到 95% 后,拉伸强度由 3.50 MPa 降低到 1.88 MPa,降低了1.62 MPa ;新配方的保养湿度由 42% 升到 95% 后,拉伸强度由 3.20 MPa 降低到 3.07 MPa ,只减少了0.13 MPa 。这说明减少配方中亲水性助剂的使用,可以在湿度较大的环境中很好地控制漆膜的吸水性,避免了漆膜因为环境湿度大而产生的拉伸强度过低的问题。

3 结 语

(1)采用多道制膜法可以减少漆膜中的气泡,从而使漆膜的拉伸强度提高。

(2)根据 JG/T172—2014 规定的漆膜养护方法,改变漆膜最后 24 h 的保养条件。① 保持湿度一致,改变最后24 h 的保养温度后,漆膜的断裂伸长率随保养温度的上升而上升,拉伸强度随保养温度的上升而下降。② 保持温度一致,改变最后 24 h 的保养湿度后,漆膜的断裂伸长率随保养湿度的上升而上升,拉伸强度随保养湿度的上升而下降。

(3)减少配方中亲水性原料的使用,可以很好地控制漆膜的吸水性,使漆膜在湿度很大的环境中也能保持稳定的拉伸强度。