小保当煤矿综采工作面水压预裂夹矸层技术应用

杨 征,李安宁

(陕西小保当矿业有限公司,陕西 榆林 719300)

国家煤炭开发布局逐渐西移,西部煤炭基地以建设千万吨矿井群支撑起全国绝大部分产能。榆神矿区是陕北能源化工的主要基地,也是我国大型煤炭生产基地之一,根据地质资料,榆神矿区的小保当井田在地下煤层成煤时期或因成煤环境的不同,导致煤层结构中含有少量夹矸层,且夹矸岩性一般较硬。在厚煤层中含有稳定的一层或多层夹矸会影响工作面的采出率及煤质,因此对贯穿工作面分布的不稳定夹矸层进行有效处理,提高综采面夹矸破碎效率,实施煤炭产品和夹矸的分级控制,对实现煤炭绿色开采和安全高效意义重大[1-3]。

近年来,在煤体硬夹矸层预处理方面,一直采用工作面放炮预裂的方式,例如:深孔预裂爆破、空气柱间隔装药爆破等技术手段[4,5]。虽然,采用传统的化学炸药爆破处理的方法可以改造夹矸层,但爆破产生的效果、危害以及安全性方面还存在着许多不足,严重降低了工作面的回采效率。因此,可以考虑在工作面前方夹矸层中合理布置钻孔,并通过注入高压液体预裂矸石层,破坏矸石层的整体性并增加块度,降低矸石层的强度,减小采煤机直接截割矸石层的难度[6]。高压水预裂技术属于煤岩大规模破碎结构改造的整体性方法,近年来得到快速发展,通过预割裂缝来确定起裂方向,并引导扩展产生多条裂缝,而水对岩体也起到渗透弱化效果[7,8]。高压水预裂技术作为一种优秀的冷切割及破岩方式,在煤矿复杂的环境下具有很大的优势及发展前景[9]。国内诸多学者和工程技术人员对特厚煤层综放工作面顶煤夹矸水压致裂处理,以及坚硬顶板处理,提高冒放性做了很多研究和工程应用[10-13]。但是对于厚煤层一次采全高工作面,煤体中部稳定夹矸层水压致裂处理的研究和应用还很少。本文以小保当煤矿的典型条件为对象,以定点压裂破碎夹矸层为目标,拟采用水力压裂破碎方法,解决硬夹矸层的破碎控制问题,从而为小保当煤矿首采面及其他接续工作面甚至陕北矿区的坚硬夹矸煤层安全高效开采提供示范。

1 含夹矸厚煤层工程地质概况

小保当煤矿井田面积101km2,可采煤层共有9层,多数含有多层夹矸。其中2-2煤是主采煤层,结构简单,含1~2层夹矸。目前矿井已实现一井一面1500万t的智慧、高效、绿色开采模式,112201首采工作面长350m,推采长度4660m,平均采高5.8m,一次采全高开采,根据112201工作面巷道掘进地质调查写实,工作面560m向前直至终采线位置(距辅运大巷90m)范围内的煤层中部夹矸厚0.4~1.7m,不同厚度的夹矸层岩性为致密粉砂岩,贯通整个工作面,矸石面积约16万m2,内外生裂隙常被方解石和菱铁矿薄膜充填,截割性不良,单轴抗压强度为56MPa,硬度系数大于6,表现出优异的坚固物性。350m长的工作面在遇夹矸层的推进过程中,导致推进困难,从15m/d降到了9m/d,每个月产量减少50万t,而工作面使用的艾柯夫SL1000采煤机,其螺旋滚筒截割夹矸时所受载荷具有非线性、时变性、冲击性和强耦合性,磨损问题不可避免,且严重影响其工作性能和生产效率,甚至会诱发安全生产事故[11]。因此,十分有必要对112201工作面的夹矸层分类分区,从而进行科学的预裂破碎。

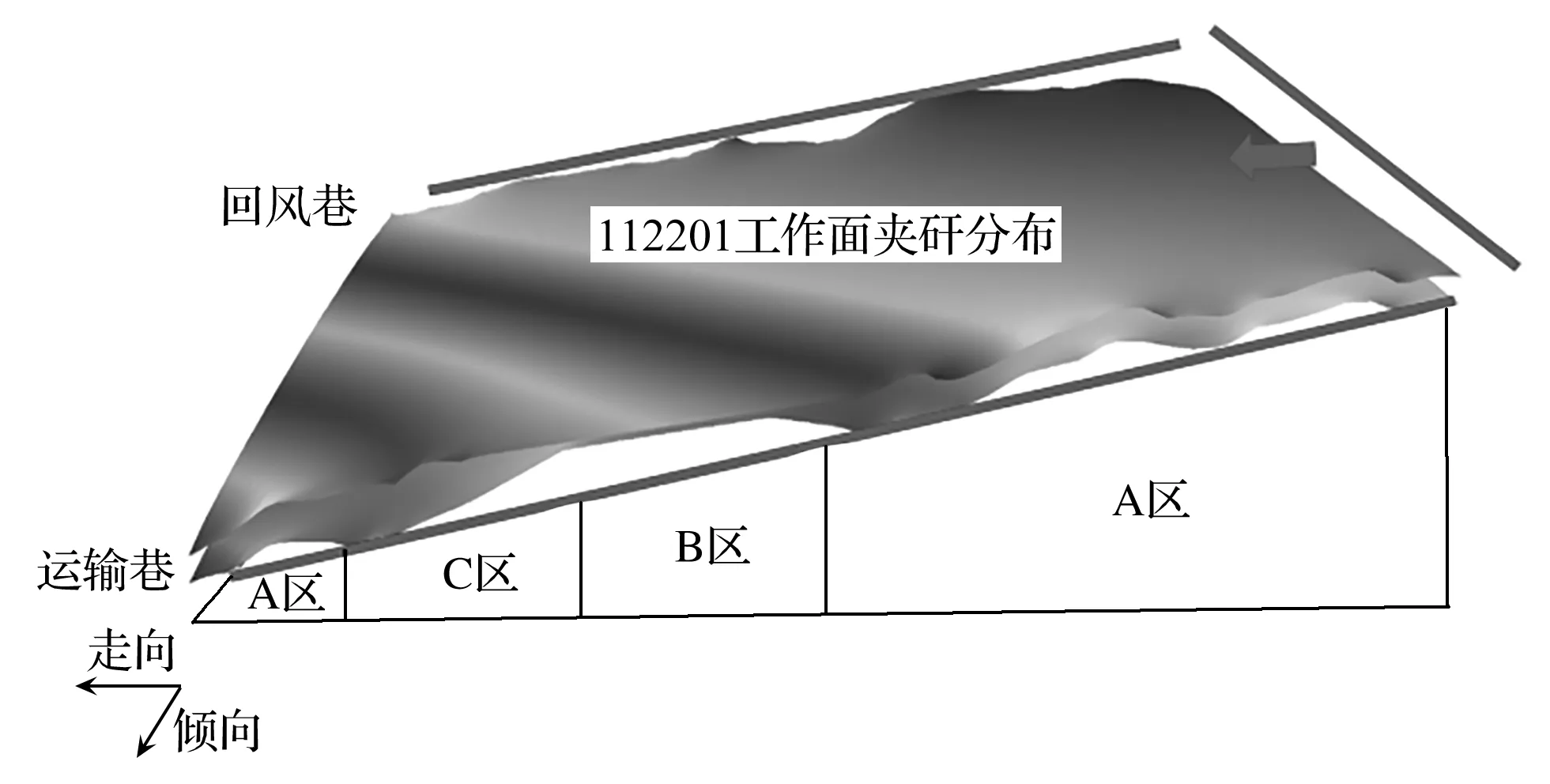

依据112201工作面运输巷和回风巷的地质写实情况可以直观地呈现出夹矸在工作面两巷位置的赋存情况,从而可以大体判断工作面煤体中的夹矸分布。根据工作面两巷夹矸写真,再结合工作面中部钻孔柱状图,绘制出工作面的夹矸3D结构,如图1所示,并根据夹矸厚度分为A、B、C三区,具体的夹矸厚度分区情况见表1。根据厚度对夹矸层进行分区,为预裂孔的布置提供依据,从而使夹矸预裂工程更有针对性。

图1 112201工作面夹矸三维空间结构

表1 夹矸厚度分区

2 夹矸层预裂破碎试验

2.1 夹矸预裂工艺

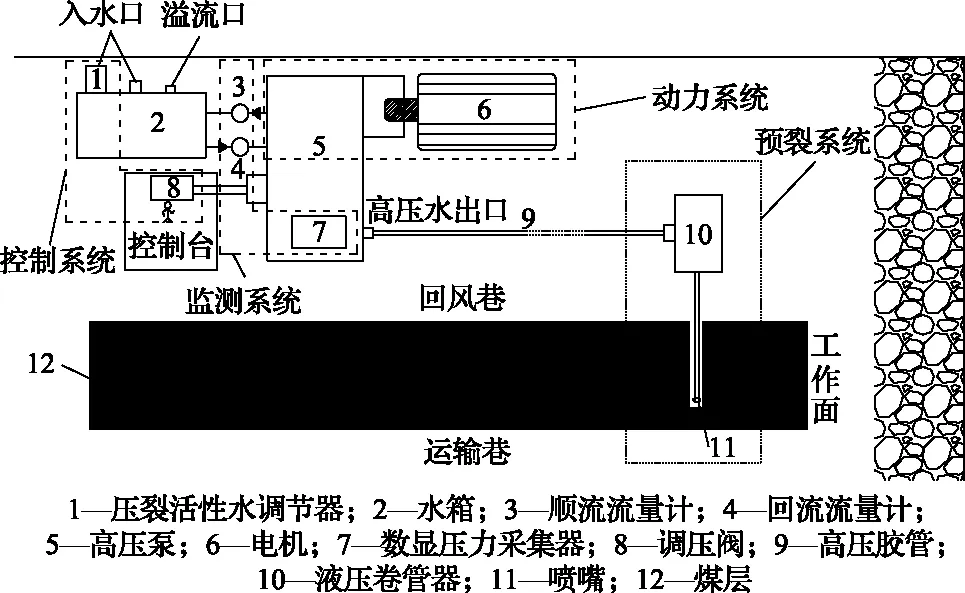

夹矸层预裂破碎试验主要施工设备为XKRFS-Ⅱ-1型煤岩层多功能水力预裂设备,该设备是煤岩层的内部和外部水力预裂、煤岩层的定向切割裂化的专用设备,XKRFS-Ⅱ-1煤岩裂化装置孔内预裂装配如图2所示[14]。

图2 XKRFS-Ⅱ-1煤岩裂化装置孔内预裂装配

实施分步工艺:第一步采用钻孔水射流定向切割夹矸,切槽钻孔不需要很高的起裂压力,而且裂缝首先从切槽的端部开始扩展,能够有效地控制裂缝的扩方向,破坏夹矸完整性,实现定向压裂作用;第二步用封孔器封孔,注入高压水,随着钻孔内水压力的作用,裂缝逐渐延伸和扩展,在钻孔周围形成裂隙群,高压水致裂形成夹矸层内裂缝网格,破碎夹矸整体性。

2.2 钻孔布置方式

根据巷道夹矸层写实及三维空间结构,确定整体钻孔的布置位置,进行水平长钻孔顺层预裂破碎。经现场实践可知,112201工作面煤层较薄夹矸(H<0.6m)在采煤机截割下能够实现破碎,截齿损耗在经济可控范围内且推采速度可以满足生产需求。因此预裂对象为厚度0.6m≤H<1.7m区间夹矸层(B区、C区及A区大于0.6m夹矸层)。

钻孔开口位置为回风巷及主回撤通道,采用ZDY3200L型钻机(钻孔角度-5°~60°,深度0~400m)打孔,共布置三种类型钻孔:走向钻孔、倾向短孔、倾向长孔,钻孔的布置间距为7m,钻孔布置方式如图3所示[15]。

图3 夹矸层预裂钻孔布置(m)

1)沿走向350~562m范围,夹矸贯穿工作面分布,且均大于0.6m,因此在回风巷开口布置12#—35#共计24个330m倾向长孔,钻孔端头距离运输巷20m为保护段,现场施工过程中考虑到钻场与回采面的距离、工程量及夹矸情况,将18#—35#钻孔间距调整为10m,其余钻孔间距仍为7m。

2)沿走向257~327m范围,夹矸在煤体中从回风巷沿倾向方向由厚变薄逐渐尖灭,根据夹矸三维分布图判定在距回风巷130m处变薄至0.6m,因此在回风巷开口布置1#—11#共计11个130m倾向短孔。

3)沿走向100~228m范围(主回撤通道位置),夹矸在煤体中从回风巷沿倾向方向由薄变厚,根据夹矸三维分布图判定约在距回风巷140m处变厚至0.6m,为便于施工,从主回撤通道开口沿走向布置D1—D27共计27个130m走向钻孔。

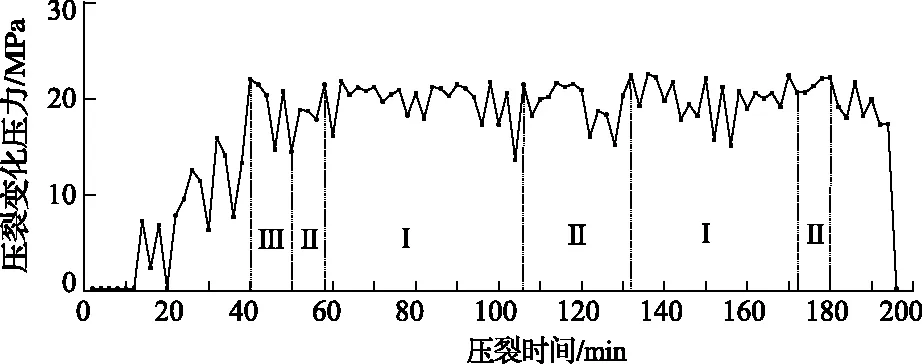

2.3 预裂孔监测

在定向水力压裂过程中,压裂效果与预裂压力、预裂时间及注水量等参数有关,预裂孔压裂压力与时间关系曲线如图4所示。由图4可知,预裂钻孔夹矸起裂压力为26~29MPa;Ⅰ区为压裂区,Ⅱ区为软化和裂隙二次扩展区域,Ⅲ区为裂隙扩展区。单孔压裂时间为190min,泵组能力108L/min,用水量为20m3,钻孔用水量为2m3,可知18m3水量用来压裂裂隙扩展和硬岩的低压软化。定向预裂和封孔压裂压力都是有微小的浮动,这是因为煤层中的裂缝扩展时造成的[16]。

图4 预裂孔压裂压力与时间关系曲线

2.4 预裂效果检验

水压致裂夹矸层结束后,对预裂效果进行现场检验,当采煤机割至预裂区域时,观察采煤机切割速度、难易程度以及硬岩破碎情况可知:

1)112201综采工作面煤层夹矸预裂裂隙发育特征明显,存在平行裂隙、网格裂隙、片状破碎及块状破碎等特征。

2)夹矸层在定向压裂后,预裂区域夹矸酥软松散,比较容易截割,工作面片帮现象增多,块状破碎矸石明显增多,粉尘有所降低。提高了生产效率,截齿消耗大幅度减少,降低了生产成本,采煤机在截割过程中无火花现象的产生,保障了安全生产,预裂效果显著。

3 结 论

1)根据工作面两巷夹矸写真,再结合工作面中部钻孔柱状图,绘制出工作面的夹矸3D结构,并根据厚度进行合理分区,为预裂孔的布置提供依据。

2)针对夹矸厚度变化情况,布置330m倾向长孔24个,130m倾向短孔11个,130m走向钻孔27个,贯穿布置整个夹矸区域。

3)在定向水力压裂过程中,压裂效果与预裂压力、预裂时间及注水量等参数有关,其中裂钻孔夹矸起裂压力为26~29MPa,可分为三个裂隙区域压裂区、一个软化和裂隙二次扩展区域和一个裂隙扩展区。

4)工作面夹矸经预裂后裂隙发育明显,采煤机截割后分别呈块状、片状甚至粒状。采煤机截割粉砂岩效率比预裂前提高,无火花现象,粉尘有所降低,效果明显。