高硬度岩溶地层盾构机选型及针对性设计研究

张守同

(中铁十八局集团有限公司 天津 300222)

1 引言

在城市轨道交通区间隧道施工中,盾构机以其较高安全性、经济性等优点,已成为城市轨道交通区间隧道施工的主要工法。盾构机选型具有“量体裁衣”的特点,针对不同的水文地质结构,盾构机的主要系统结构与配置相差较大。

岩石硬度超过100 MPa时,常规的土压平衡盾构机刀盘配置17″滚刀时破岩能力较弱,掘进效率低。王军[1]等以厦门2号线越海段盾构施工为例,根据地质补勘资料及实际工程环境提出海上注浆加固技术,并对滚刀结构进行重新设计,取得了良好效果。杨民强[2]以厦门3号线某区间盾构施工为例,研究90 MPa以上硬岩地层采用爆破预处理后盾构掘进效率、刀具磨损等优于盾构刀盘直接破岩掘进。王凯[3]以南昌地铁3号线某区间为例,分析盾构机刀盘、刀具对上软下硬地层的适应性,并对盾构机渣土改良系统、同步注浆系统和螺旋输送机提出优化建议。孙峰梅[4]以广佛环线东环隧道为例,研究土压/TBM双模盾构机在大埋深软弱地层掘进时,围岩收敛变形特征和围岩与盾壳的相互作用关系,探讨大埋深软岩区段双模式盾构机卡机风险控制和处理措施。文献[5-6]研究复杂地质条件下TBM卡机及风险地质问题,并提出相应对策。

针对区间隧道穿越断裂带、碎石区段、岩层破碎区段及全断面80~150 MPa硬岩地层,土压平衡盾构机、土压平衡/TBM双模、单护盾TBM皆有选用,但少有文献对不同设备的优缺点进行深入研究。本文以济南轨道交通4号线某区间隧道设备选型为例对土压平衡盾构机、土压平衡/TBM双模盾构机优缺点进行比较,并分析不同设备的经济性,以确定适合该区间隧道的施工设备。

2 工程及水文地质概况

(1)工程概况

济南轨道交通4号线凤凰路站-林家庄站区间长度1 265 m,沿经十路布设,区间两端的车站布置于经十路两侧绿化带内,中间区段斜穿经十路。林家庄站-雪山路站区间长度1 056 m,区间隧道沿经十路北侧绿化带布设。

(2)水文地质概况

济南轨道交通4号线凤凰路站-林家庄站区间穿越地层主要以中风化石灰岩为主,如图1所示。隧道上层覆土依次为杂填土、素填土、粉质黏土。隧道下主要为21-2中风化石灰岩(局部有溶洞),岩石饱和单轴抗压强度最大129.6 MPa,部分地带为21-2-1中风化石灰岩(破碎),区间局部地质属上软下硬复合地层。

图1 凤凰路站-林家庄站区间地质纵断面

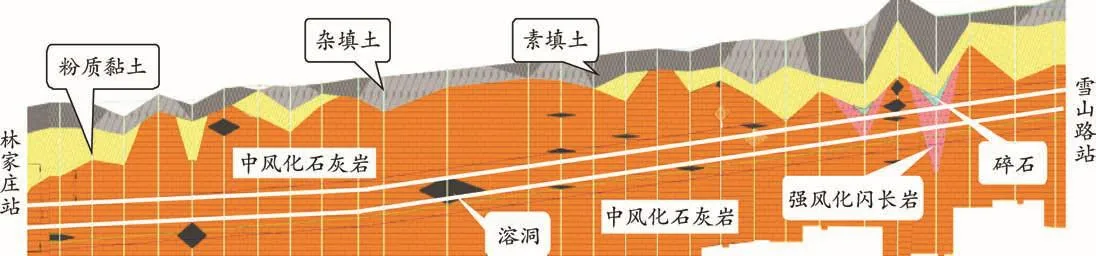

林家庄站-雪山路站区间隧道穿越地层主要以21-2中风化石灰岩为主,岩石饱和单轴抗压强度最大122.8 MPa,如图2所示。隧道上层覆土依次为杂填土、素填土、粉质黏土,隧道下主要为21-2中风化石灰岩(局部有溶洞),部分地带为21-2-1中风化石灰岩(破碎)。

图2 林家庄站-雪山路站区间地质纵断面

3 选型原则与方法

根据区间工程水文地质勘查资料,地下水位均位于隧道底板以下,施工不考虑地下水影响。凤凰路站-林家庄站区间断裂带长度约100 m,受季节性降水影响,在降水季节应予以考虑。

3.1 盾构机选型原则

在深入研究工程具体地质条件、水文条件、隧道施工条件、工程环境的基础上,对盾构结构型式、刀盘驱动方式、主要技术参数等进行调查分析,并参考国内外已有的类似盾构工程经验,遵循安全可靠、适用、经济、技术先进、绿色的原则来选型[7]。

根据盾构机选型方法,渗透系数大于10-7m/s时,选用泥水平衡盾构;渗透系数小于10-4m/s时,选用土压平衡盾构;当渗透系数介于10-7~10-4m/s时既可选择泥水平衡盾构,也可选择土压平衡盾构。岩土中的粉粒与黏粒总量达40%以上时,宜选用土压平衡盾构;反之宜选择泥水平衡盾构。

根据工程水文地质资料,区间隧道地下水位均位于隧道底板以下,可选用土压平衡盾构机。

3.2 TBM/土压平衡双模盾构机

在工程实践中,为满足长距离、复杂多变地层盾构安全掘进的需要,研发出双模盾构机。双模盾构机包括土压/泥水双模盾构、TBM/土压平衡双模盾构。基于本工程地质条件,也可以选用TBM/土压平衡双模盾构机,但双模盾构机其制造、使用成本高于单一模式盾构机[8],其使用范围相对较小,导致双模盾构机折旧成本较高,经济性劣于土压平衡盾构机。

3.3 土压平衡盾构机与TBM/土压平衡双模盾构机比选

针对全断面硬岩、复合地层区间,可选用土压/TBM盾构,盾构机以土压平衡盾构为母机,在复合地层采用土压平衡模式掘进,在全断面硬岩地层可以转换成TBM模式(敞开式)掘进。土压平衡盾构机与土压/TBM双模盾构机对比如表1所示。

表1 土压平衡盾构机与土压/TBM双模盾构机对比

根据土压/TBM双模盾构机结构特点及选型原则,进一步分析土压平衡平衡盾构机、土压/TBM双模盾构机的适应性。

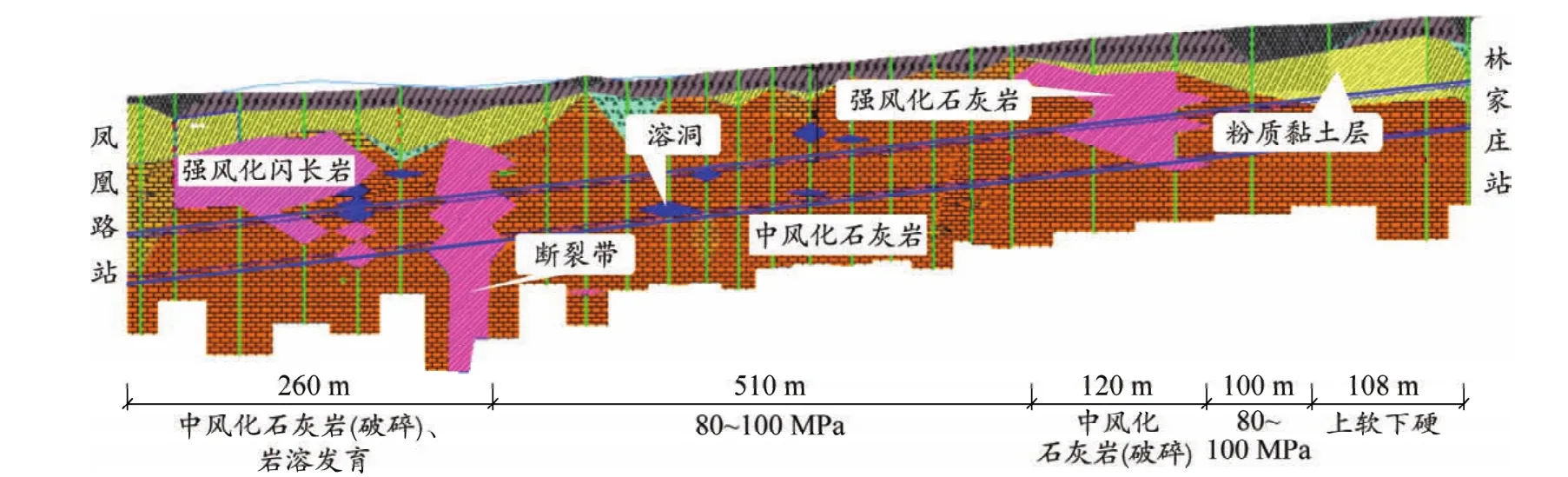

凤凰路站-林家庄站区间有510 m岩层硬度达80~100 MPa,中部有溶洞存在,溶洞实际大小未探明,地勘资料显示溶洞为充填型,充填状况不明。若选用土压/TBM双模盾构机,在溶洞处存在较大卡机风险,在断裂带区域存在较大的地面沉降控制风险;选用重型刀盘配置的土压平衡盾构机[9]可满足本区段安全掘进的需要。

若不考虑溶洞影响,采用重型刀盘配置土压平衡盾构机,刀盘转速0~3.2 rpm,土压/TBM双模盾构机刀盘转速0~4.5 rpm,双模盾构机增加了螺旋机的转换功能,重型刀盘配置盾构机可满足螺旋机转换功能。在常规设计中双模盾构机多用18″滚刀,重型刀盘配置盾构机多采用19″滚刀。19″滚刀的承载能力、抗冲击性能、使用寿命均优于18″滚刀(18″滚刀与17″滚刀刀体、轴承等主要构件一致,仅将 17″刀圈换成 18″刀圈)。

在实际掘进中根据滚刀破岩机理及岩石特性,盾构(TBM)在高硬度岩层掘进采用较高的转速,重型刀盘配置盾构机可达到2.5~3 rpm,土压/TBM双模盾构机在TBM模式下,刀盘转速多为3 rpm左右,转速过高会发生较大振动。

双模盾构机设计不同于TBM,单一TBM设计有较高的转速,TBM实际掘进中刀盘转速为6~8 rpm。双模盾构机采用盾构设计理念,为保证较大的刀盘扭矩并考虑经济性,较难达到较高的刀盘转速。双模盾构机出渣模式不同于盾构,在一定程度上利于降低刀具磨损,其出渣效率优于盾构。土压/TBM双模盾构机采用TBM模式掘进时,螺旋机(皮带机)位于土舱中心部位,土舱不具备保压功能。

图3为凤凰路站-林家庄站区间地层分布,土压平衡盾构机与TBM/土压平衡双模盾构机掘进工效对比如表2所示。根据区间地质纵断面可知,该区间若选用TBM/土压平衡双模盾构机需进行3次模式转换,根据类似工程经验每次模式转换(包括前期准备、设备调试等)需30 d,若进行一次模式转换TBM/土压平衡双模盾构机优于土压平衡盾构机,但其成本高于1 000万元,其经济效益劣于土压平衡盾构机。

图3 凤凰路站-林家庄站区间地层分布

表2 土压平衡盾构机与TBM/土压平衡双模盾构机掘进工效对比

综上可知:本工程选用土压平衡盾构机满足盾构掘进施工安全及工期要求。

4 针对性设计

根据类似工程的成功经验[10-11],结合本工程实际情况,刀盘选用重型结构,配19″滚刀,图4为重型刀盘结构图片。主驱动功率8×160 kW,额定扭矩8 620 kN·m、脱困扭矩9 830 kN·m;刀盘转速0~3.2 rpm(无级调速),根据地质条件选用球齿滚刀,如图5所示,刀圈喷涂耐磨层既提高了刀具的抗冲击性能,又提高了刀具的耐磨性。在全断面硬岩区段,采用敞开式掘进模式及较高的刀盘转速、较小的贯入度,可满足硬岩掘进要求。

图4 重型刀盘结构

图5 球齿滚刀

根据滚刀的破岩机理,刀盘旋转的同时推进油缸向前推进,滚刀在推力作用下转动,岩层在滚刀的挤压下剪切破碎。在推力一定的情况下,刀具作用在岩层的应力与刀刃宽度有关,刀具对岩石的作用力与刀盘转速有关,刀盘转速越高作用力越大,刀具作用在岩层上的应力越大,岩石越易于破裂。刀盘转速增大,导致刀具受力增加,易造成刀圈崩裂。

根据类似地层的成功施工经验及不同区段的岩石硬度,合理选用刀圈结构型式及热处理工艺,提高滚刀与岩层硬度的适应性[12]。

5 结论

在高强度硬岩、溶洞与断裂带共存、上软下硬交互的复杂地质条件下,盾构机选型应统筹考虑水文地质条件、工程环境、盾构始发场地,充分借鉴类似工程的成功经验;保证安全可靠的前提下,考虑经济性、技术先进性,兼顾绿色施工原则,做到地铁施工与周边人居环境的和谐共生。

在80 MPa以上的高强度硬岩地层,土压平衡盾构机、土压/TBM双模盾构机均可满足施工要求,但应考虑双模盾构机模式转换次数、转换时间所占施工工期的比例;还应该考虑盾构机在所施工城市的后续应用前景,考虑施工区间工程量与设备投入的产出比。

在80 MPa以上的高强度硬岩地层选用土压平衡盾构机,应对刀盘、刀具进行针对性设计,根据不同地层合理配置刀具,优化刀具结构参数,对提高刀具的破岩能力意义重大,是保证硬岩地层盾构长距离掘进的关键因素;同时保证刀盘驱动功率、额定(脱困)扭矩等主要参数与掘进地层的匹配性。