柴油加氢装置处理催柴案例技术分析

张生强

(宁夏宝塔能源化工有限公司,宁夏银川 750002)

80×104t/a 汽柴油混合加氢改质装置采用中国石化抚顺石油化工研究院提供的加氢改质技术,原料为RFCC 柴油、焦化柴油、焦化汽油、DCC 柴油、直馏柴油混合原料,经过加氢精制和改质脱硫脱氮工艺。该技术通过选用选择性开环能力强的加氢催化剂,在加氢改质采用串联一次性通过的工艺流程,在加工催化柴油、焦化柴油、直馏柴油混合油时可以生产十六烷值高、硫含量低、安定性好的优质清洁燃料油组分。装置由反应部分、分馏部分、稳定部分及机组组成。其中反应部分采用炉前混氢方案,以提高换热器的换热效率,减缓结焦程度,采用冷分流程以节约投资,提供循环氢浓度,分馏部分采用先分馏后稳定流程,分馏塔采用重沸炉供热,稳定塔采用塔底重沸器供热。装置于2018 年7月一次性开车成功,生产运行平稳,工艺参数控制在设计范围内,加氢改质工艺操作灵活。经过加氢处理可有效地脱除混合柴油原料中的硫、氮、氧及重金属,对烯烃和稠环芳烃选择性加氢饱和,降低了柴油凝点和色度,改善了柴油的稳定性[1-3]。

1 催化裂化柴油作原料

为了考察装置对单一原料的适应性,优化装置操作工况提高经济效益,为今后装置节能降耗工作提供依据;同时结合本公司常柴、催柴库存情况,考虑公司销售的实际需要,为柴油调合创造更大的空间,经过对装置技术的认真分析,在确保装置安全、设备运行工况良好、催化剂活性不受影响的前提下,确定了理论可行,技术可靠稳妥的生产方案,并组织生产人员学习掌握,于2018 年11 月15 日开始在加氢装置单独加工催化柴油。

2 装置投产运行前的准备工作

鉴于原始开工试生产,考虑催化柴油的组成,保证反应温度的可控制性,将催化柴油原料中掺入15%石脑油,设定反应器进料量为60 t/h,循环量为25 t/h,实际加工量为35 t/h。试运行后,根据生成实际情况做调整,生产初期控制柴油标准达到国Ⅳ要求,待生产状况稳定后逐步过渡到国Ⅴ标准。

3 工艺参数的确定

考虑反应器和催化剂设计操作等要求,反应温度和反应压力控制在设计参数以内,实际操作过程中可根据原料性质的变化,对进料量、新氢补充量、氢油比、除盐水注入量、反应温度等主要参数重新设定。

(1)原料性质变化后,加工量要适时调整。因为原料的变化影响了加工量的变化,为此其不能按照设计量进料,当原料量过大,一旦达到反应温度,反应放热可能很剧烈,床层温度升高快;当原料量过小,反应空速变小,停留时间增长,原料烧结几率增加。在温度和压力不变的情况下,加剧裂解反应、选择性差,气体收率增加,所以确定了35 t/h 的加工量,并增加了25 t/h循环量。原料掺入石脑油是考虑装置在升温末期,反应初期床层温升的可控性。

(2)出于对生产工况的慎重考虑,将反应压力由13 MPa 降低为9.5 MPa,后期继续根据反应深度和产品质量再做调整。

(3)根据以往操作经验,将反应温度暂定为297~301 ℃。

(4)维持较高的氢分压和增大氢油比,有利于抑制因原料变重而加剧的缩合生焦反应,保护催化剂活性。

(5)为了减少设备结垢和腐蚀的风险,考虑原料含氮量和含硫量的增加,注水量在原比例的基础上稍有增加。设定生产条件(见表1)。

表1 生产条件对比

4 生产工况分析

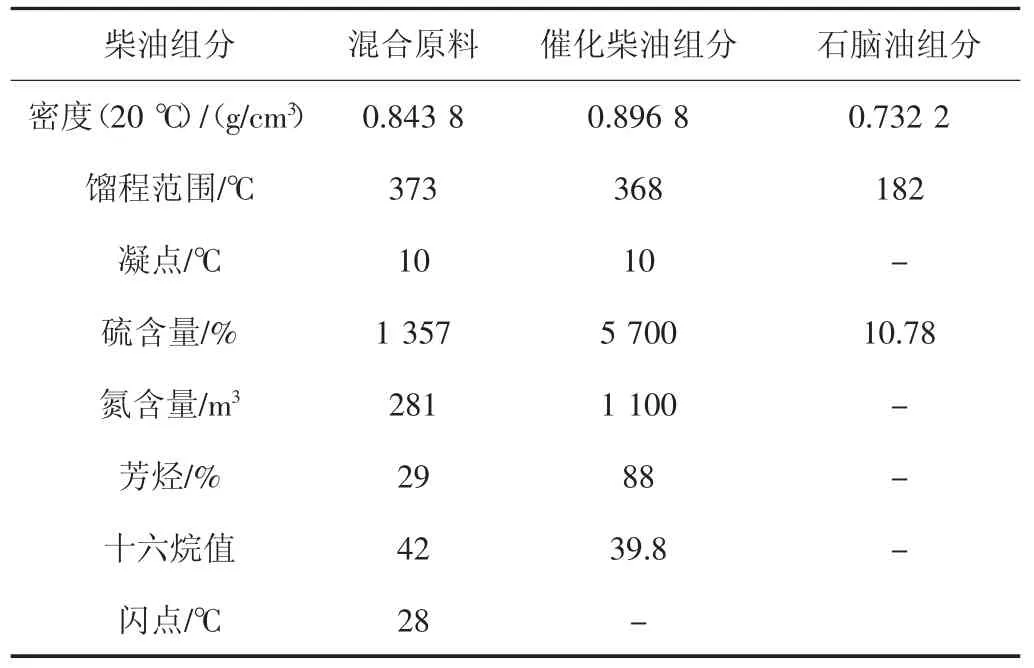

4.1 原料性质

混合柴油原料的性质(见表2)。

表2 原料油性质

4.2 生产控制

通过调度协调油品车间,按照85%催化裂化柴油+15%石脑油的比例混合原料后进入加氢改质装置原料罐,原料过滤器冲洗较为频繁,严重时5 min 反冲洗一次,精制反应器压降从0.04 MPa 上升到0.06 MPa,说明本公司催柴胶质沥青质含量高。

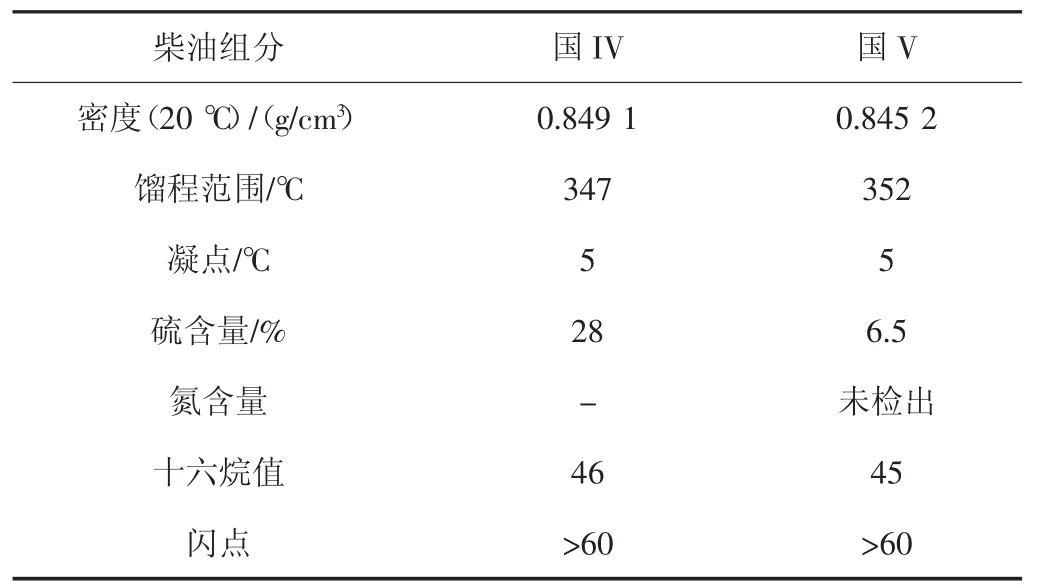

纯炼催化裂化柴油后,床层温度分布产生明显变化。在R3001 入口温度不变的情况下,纯炼催化裂化柴油后精制段温升明显升高,精制反应器R3001 一床层温升最为明显,与掺炼直馏柴油相比,一床温升由35 ℃上升到53 ℃。催化裂化柴油中的硫含量大于直馏柴油中的硫含量0.4%以上,氮含量大于819 m3,催化裂化柴油密度明显高于直馏柴油的密度。单纯的催化裂化柴油做原料和混合原料的性质变化较大,原料各项指标均比上一周期要高,原料的馏程相对变窄,密度增大,硫、氮杂质含量相应升高,不饱和烃含量上升,烯烃、芳烃和胶质含量高,硫的形态也发生了变化,杂环硫化物含量上升,反应放热量变大,导致反应器温升大,这一点在实际生产中表现非常明显,应该通过各种手段确保反应器下部温度不超过催化剂的使用温度,或者尽量低,以确保装置的平稳运行和延长催化剂的使用寿命。同时密切注意床层的压降,本次生产中床层压降未见明显上升,另外,当原料升温接近反应温度点时,一定要缓慢,注意观察温波穿透床层,再慎重调整反应器入口原料温度(见表3)。

表3 催化柴油进料主要操作参数

原料中的碱性含氮化合物对催化剂的活性有着明显的影响。尤其当碱性含氮化合物被吸附在催化剂活性中心上,会中和催化剂的酸性位,而降低催化剂的活性。掺炼催化裂化柴油需要提高精制反应温度,以保证加氢精制的脱硫、脱氮效果,本次生产过程中,观察温升在接受范围之内,也是逐步提高反应温度使产品的含硫和色度达到要求,同时根据产品化验数据,保证合格的前提下,调整反应器入口温度和床层温升,经过实践探索,以上数据基本上是低限值了。

耗氢量方面,由于催化裂化柴油中不饱和烃含量较高,硫氮含量高和胶质含量高,组分重,导致耗氢量升高(见表4)。自装置进料改为纯催柴后,耗氢明显增加,由以前的9 000 m3/h 上升到12 000 m3/h 以上。为了使床层温升缓和,循环氢量也由原来的80 000 m3/h增加到89 000 m3/h,装置能耗和成本上升,能耗、物耗计算分析和统计(见表5、表6)。

表4 产品性质

表5 混合原料能耗、物耗计算

表6 催化柴油能耗、物耗计算

从加工催化柴油与混合原料对比来看,催化柴油单炼各项耗能指标均有所增加,其中新氢、燃料气、电费成本上升最高。

5 总结

此次汽柴油混合加氢装置单独加工催化柴油方案的顺利实施:(1)方案详细准备工作到位;(2)根据原料性质的变化,预见性调整操作参数;(3)对可能发生的情况要有应对措施和手段。本次试生产经过对原料加入石脑油,优化了原料组成,降低了运行风险,提高了可行性,对生产参数的慎重设定,保证了产品质量,最终实现了催化柴油的脱硫脱氮和改质,产出合格柴油,为油品调合提供了高密度、低硫的优质柴油组分,拓宽了柴油调合渠道,达到方案的预期目的;(4)此方案的实施从技术层面论证了其可行性,但操作条件苛刻,各项操作参数调整弹性小,不利于装置长期平稳运行;装置能耗和成本上升明显,生产经济效益需要综合考虑。长远来看,要兼顾技术的可行性和装置实际运行的必要性;同时,装置原料发生重大变化的情况下,最好联系原设计单位做针对性的核算,毕竟原料的组成是装置设计的重要依据,必要时要做相应的技术改造,以确保设备和装置的长期安全运行。