船舵桨振动故障分析及结构优化

李晓武,郭昕,王烨,王刚

(1.交通运输部烟台打捞局,山东 烟台 264012;2.中国舰船研究院,北京 100192;3.中国船舶集团有限公司第七一一研究所,上海 201108;4.苏州大学 机电工程学院,江苏 苏州 215131)

0 引言

全回转舵桨通过伞形齿轮装置、蜗轮蜗杆装置等作用使螺旋桨绕竖轴作360°转动,能随位置的变化任意改变推力的方向,使船舶原地掉头,进退自如,具有推进和操纵船舶2 种功能的推进器,是一些工程船和港作船舶上的重要动力装置,对船舶海上航行及海上平台的安全性起着至关重要的作用。随着人们对船舶操纵性的要求不断提高,全回转舵桨不断应用于各类工程船舶。为了消除设备的安全隐患,使得设备性能得到充分发挥,为船舶安全作业提供可靠保障,船舵桨的振动故障分析及相关的问题一直是相关工程领域中重要研究课题。对此,国内外学者对船桨结构分析和振动响应问题进行了诸多研究[1–4]。

叶志坚等[5]设计了一套全回转舵桨的振动故障诊断系统。该系统主要采用频域分析的方法,将测量所得的时域图谱通过傅里叶变换法转化为频域谱进行分析,通过分析频谱中存在的峰值频域以及各个测量点间的相互关系,对引起振动的主要频率进行分析,寻找关键的振动源。另外由于舵桨装置的结构复杂,以及船舶航行中受力状态的多样多变化,周林等[6]为确保舵桨装置基座及加强结构强度满足要求,应用有限元方法,全面研究舵桨装置基座及加强结构在外载荷作用下的响应。马天帅等[7]针对某全回转舵桨的电机振动问题,经过振动位移传递分析发现系统存在重根模态。孙营辉等[8]基于模态分析角度,提出了一种低噪声液压油站的设计方法。蓝志云等[9]采用转舵试验,通过得到的噪声变化,确定了螺旋桨唱音。而陈焕国等[10]通过测量分析,识别螺旋桨唱音,提出通过切削随边的有效消除方案并进行了试验验证。

本文针对某工程船的舵桨振动故障问题,进行振动测试,建模进行模态分析和振动响应计算,测试舵桨结构振动传递函数,并进行结构有限元分析[11–13],给出振动故障问题解决方案。在实施优化措施后,振动故障问题成功解决,消除了设备的安全隐患,使得设备性能得到充分发挥,为船舶安全作业提供可靠保障。

1 舵桨振动测试和分析

某工程船交船后电推全回转舵桨存在振动故障问题,舵桨工作时在螺旋桨转速达到210 r/min 时,电机开始出现明显振动,并且随着转速的升高,振动增大。电机最大转速为900 r/min,对应舵桨最大转速为316 r/min。螺旋桨为4 叶桨,换向齿轮减速比为0.35∶1。

经过振动测试发现,舵桨转速从210 r/min 提升到292 r/min,振动先增大后减小,在245 r/min 时达到最大,电机顶部振动速度为22 mm/s,水平方向振动最大,垂向振动较小。推进电机和其安装基座上的4 处测点的振动速度总值如表1 所示。

表1 推进电机测点的10~1000 Hz 频带内振动速度总值(mm/s)Tab.1 The vibration amplitude of the electric machine within the frequency from 10 Hz to 1000 Hz

测点位置说明:1#电机顶部。2#电机底部。3#电机基座上端。4#电机基座下端。X为首尾方向,Y为船宽方向,Z为高度方向。

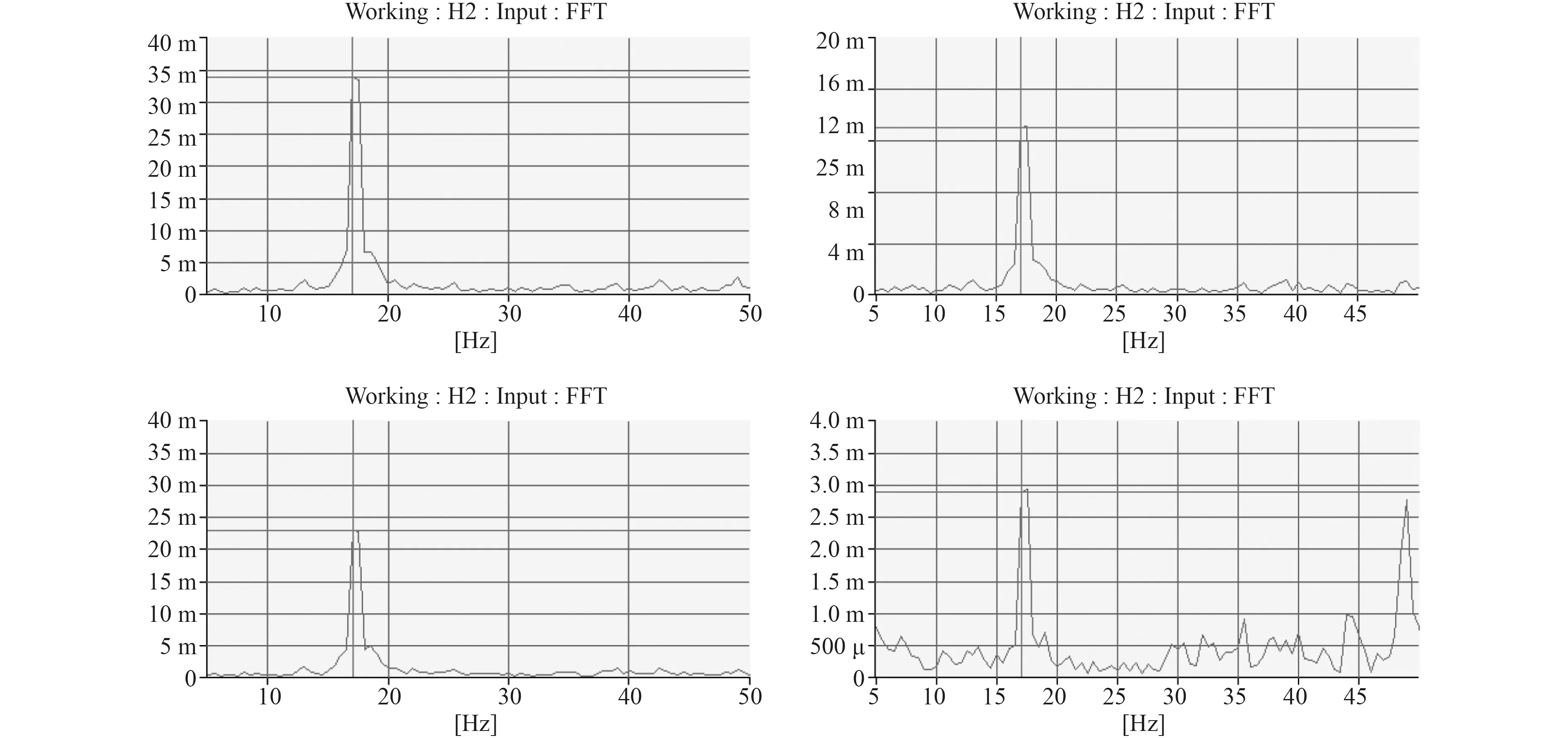

为了得到更详细的振动数据,测试舵桨结构的振动传递函数。图 2 为电机顶部到舵桨座、电机基座、电机机体的振动传递函数。力锤敲击电机顶部时,电机机体、电机基座振动传递函数出现了17 Hz的共振峰。根据舵桨系统运行时的振动测试结果,电机在245~273r/min时振动最大,对应频率范围为16.3~18.2Hz,与结构的共振频率吻合,可以认为电机振动较大的故障是由于电机-基座结构发生了结构共振导致的。

图1 舵桨布置图Fig.1 The system of the propeller of the ship

图2 振动传递函数测量结果Fig.2 The vibrational transformation function of the structure

2 舵桨结构的局部模态分析和振动响应计算

根据测量数据,进行舵桨结构的局部模态分析和振动响应计算来进一步分析振动原因。

2.1 计算模型

计算坐标系采用笛卡尔直角坐标系,坐标系X轴正向为自船尾指向船首,Y轴正向为自右舷指向左舷,Z轴正向为自基线指向垂直正上方。

模型选取舵桨安装基座局部结构,模型的具体范围为纵向选取Fr0.5~Fr2.5的范围,横向从左舷距中9 600 mm 至左舷距中14 400 mm,垂向为船底。

2.2 有限元模型及局部模态分析

船体外板、外板上的桁架结构均采用二维板单元模拟,外板、桁架结构上的加强筋采用1 维梁单元模拟,钢材的物理参数为杨氏模量为E=2.06×1011N/m2,泊松比μ=0.3,密度ρ=7 850 kg/m3。局部模态分析采用简支边界的约束条件,约束平动自由度,具体模型边界如图3 所示。

图3 边界条件示意图Fig.3 The boundary conditions of the structures

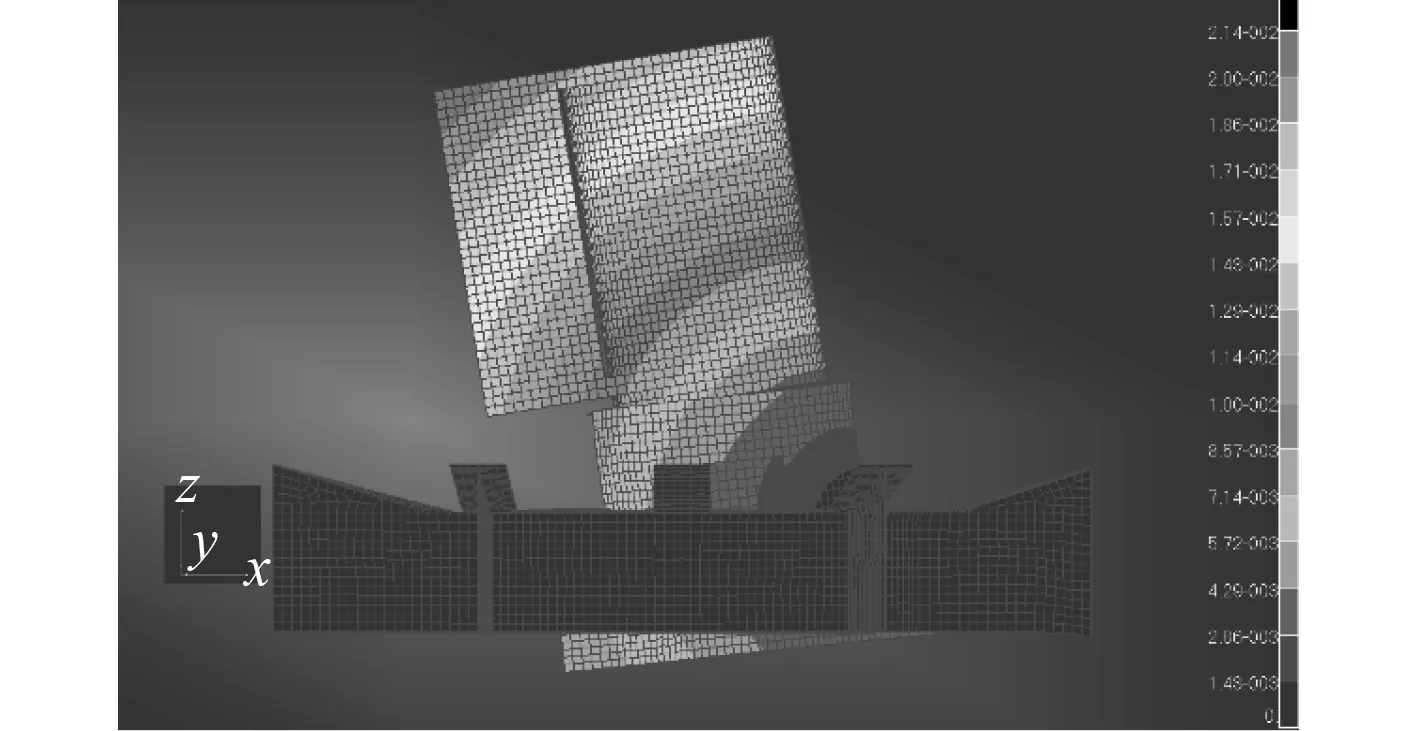

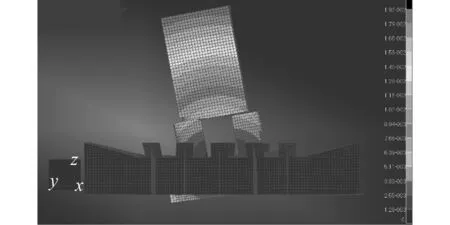

根据舵桨局部结构模态分析结果,舵桨局部结构的纵摇模态频率为15.7 Hz,横摇模态频率19.3 Hz。

图4 1 阶模态(15.7 Hz)Fig.4 The modal shape of the first order

图5 2 阶模态(19.3 Hz)Fig.5 The modal shape of the second order

分析模态分析结果与实船测试数据,可以看出,电机振动响应过大的原因系舵桨局部结构共振。在螺旋桨叶频激励下,转速位于210~245 r/min 区间时,舵桨基座局部结构纵摇模态共振,转速位于285~292 r/min区间时,舵桨基座局部结构横摇模态共振。

2.3 振动响应计算

振动响应计算采用简支边界的约束条件,与局部模态分析相同,约束平动自由度,具体模型边界如图6所示。

图6 边界条件示意图Fig.6 The boundary conditions of the structures

综合局部结构模态分析与实船测试数据,计算中仅计入螺旋桨激励,不考虑发电机组等其他振动激励。螺旋桨对船体的振动激励主要来自于脉动压力,该激励作用在螺旋桨正上方船体底部,面积为D×D(直径)。在脉动压力作用结构区域内,施加在船体外底板上的脉动压力从中心向外递减。中心区脉动压力如表2 所示。

表2 脉动压力Tab.2 The fluctuating pressure

在螺旋桨上方响应位置施加脉动压力后,计算分析舵桨局部结构的振动响应,不同工况下对应的振动速度如见表3 所示。

表3 电机三向最大振动速度Tab.3 The maximum vibration of the electric machine for the 3 directions

图7 螺旋桨转速为245 r/min 时的舵桨结构振动响应Fig.7 The vibration of the propeller with the rotating speed of 245 r/min

根据上述计算分析,舵桨系统振动过大是由于舵桨系统模态与螺旋桨激励频率吻合,导致发生了共振。

3 电机-基座结构有限元分析及优化建议

建立电机-基座有限元模型并进行模态分析,验证电机-基座结构存在17Hz的模态频率。进一步对结构进行优化设计,开展电机基座优化设计工作,增大基座的刚度从而改变电机-基座结构的共振频率,从根本上解决共振问题。

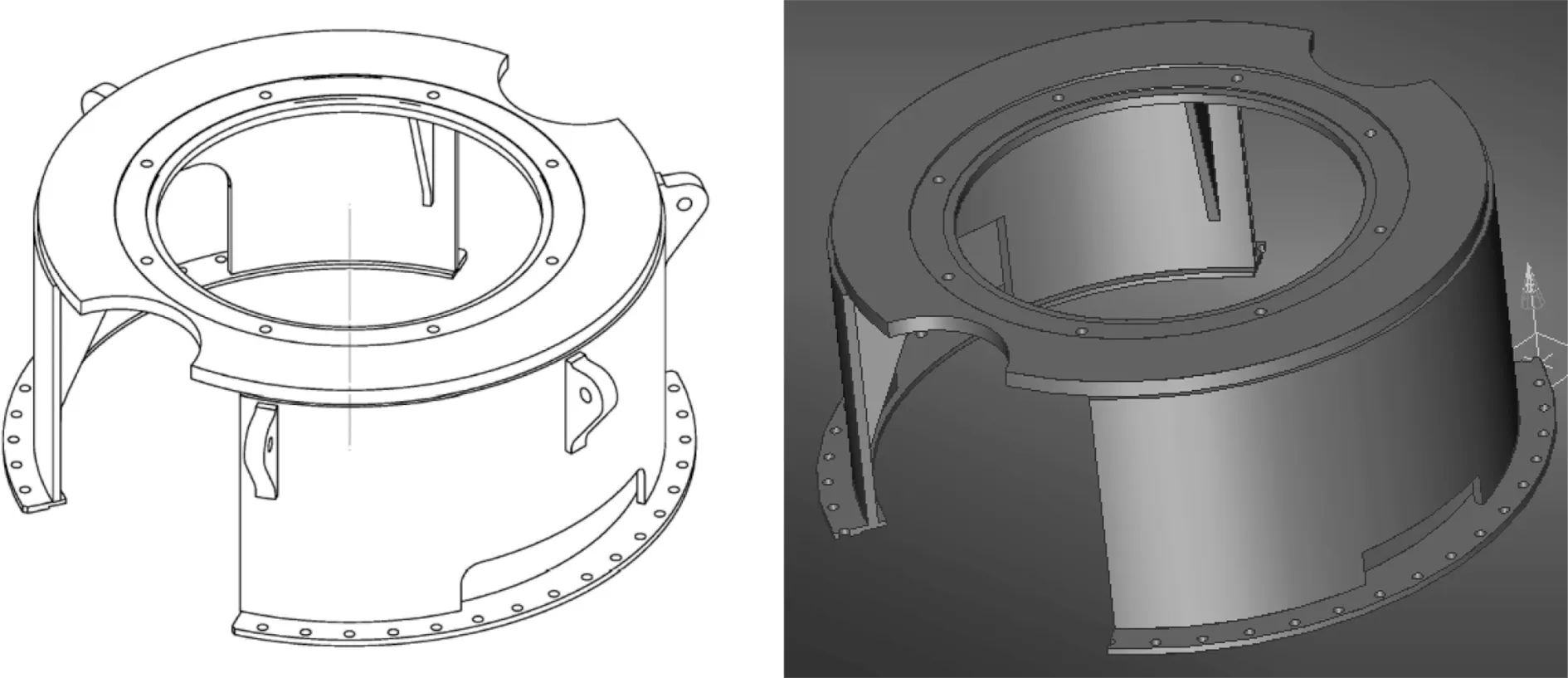

3.1 模态验证

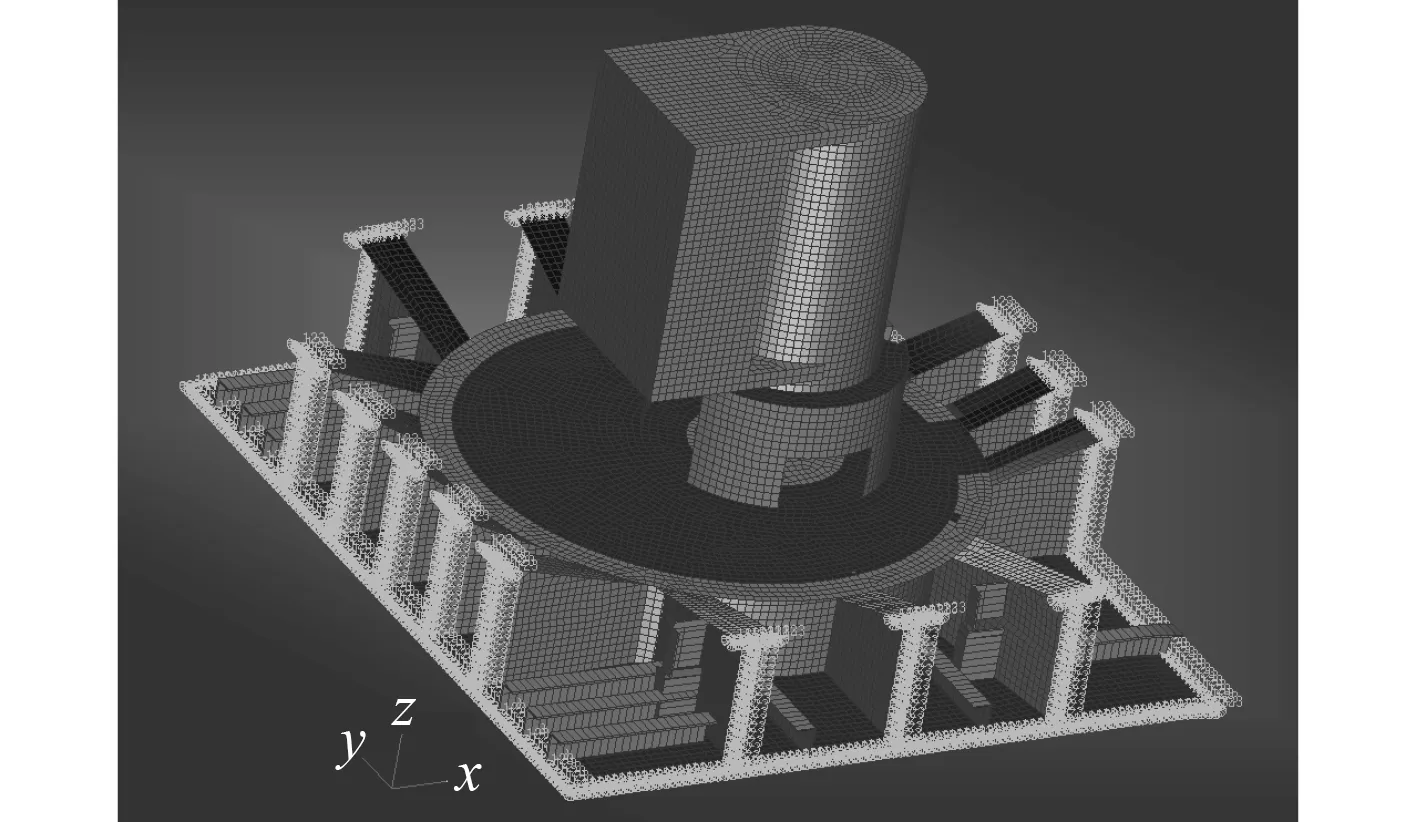

基座主要由下底板、侧壁、上面板和加强筋组成,根据电机基座结构图,建立了三维实体模型,考虑电机的质量以及边界约束条件,进行有限元分析,如图8所示。

图8 基座三维模型Fig.8 The mode of the base structure

其中电机的重量5.4 t,重心高度850 mm,转动惯量Ixx=1 828 kg·m2,Iyy=1 828 kg·m2,Izz=900 kg·m2;基座的材质为钢铁,密度7 850 kg/m3,弹性模量2E11 Pa,泊松比0.3。

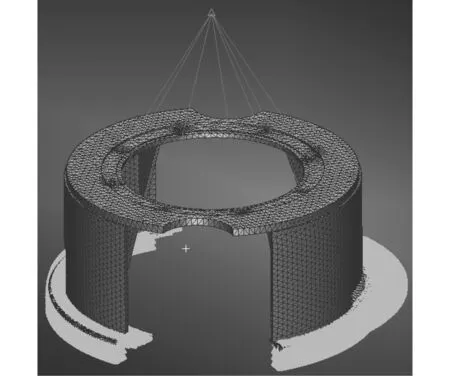

对模型划分10 节点四面体单元,单元数量为55 684,节点数为101 276,如图9 所示。将带有重量和转动惯量信息的质量单元放置在电机重心位置。由于电机是通过螺栓与基座固定连接,因此将质量单元与四周螺栓孔建立MPC 连接。考虑到电机基座通过螺栓与螺旋桨基座相连接,对电机基座下底面平动和转动方向施加全约束,进行模态分析,前3 阶模态如图10~图12 所示。

图9 有限元模型Fig.9 The finite element of the structure

图10 1 阶模态Fig.10 The first order modal shape

图11 2 阶模态Fig.11 The second order modal shape

图12 3 阶模态Fig.12 The third order modal shape

可以看出,电机-基座系统的1 阶模态频率为17Hz,阵型方向为侧壁支撑薄弱方向的左右摆动,这与出现的振动故障相吻合,并且验证了实船测试发现电机-基座在17Hz 附近有共振峰(见图2),振动故障应是由结构共振所致。通过阵型方向和变形最大的地方可以看出,基座结构本身强度比较薄弱,需要对电机基座进行优化设计,增大基座的刚度,改变电机-基座结构的共振频率,从根本上解决共振问题。

图13 优化模型Fig.13 The modified structures

图14 原电机底座图Fig.14 The original structure

图15 新电机底座图Fig.15 The new modified structure

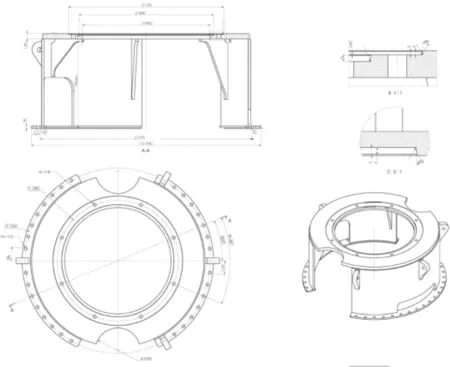

3.2 优化设计

舵桨最大转速为316 r/min,对应频率为21 Hz,根据共振的半功率带宽影响规律,需要将系统的模态频率提高到24 Hz 以后。

根据原电机底座图纸,对底座结构进行优化,下底板厚度增至为25 mm,侧壁厚度增至为30 mm,上面板厚度增至为45 mm,上面板外径增至为1 545 mm,侧壁内环面的加强筋延伸至下底板平面附近(孔的上沿),上面板内圆端附近增加厚度为40 mm 环形筋,同时将上面板开半圆孔附近区域加厚,与环形筋直接相连。

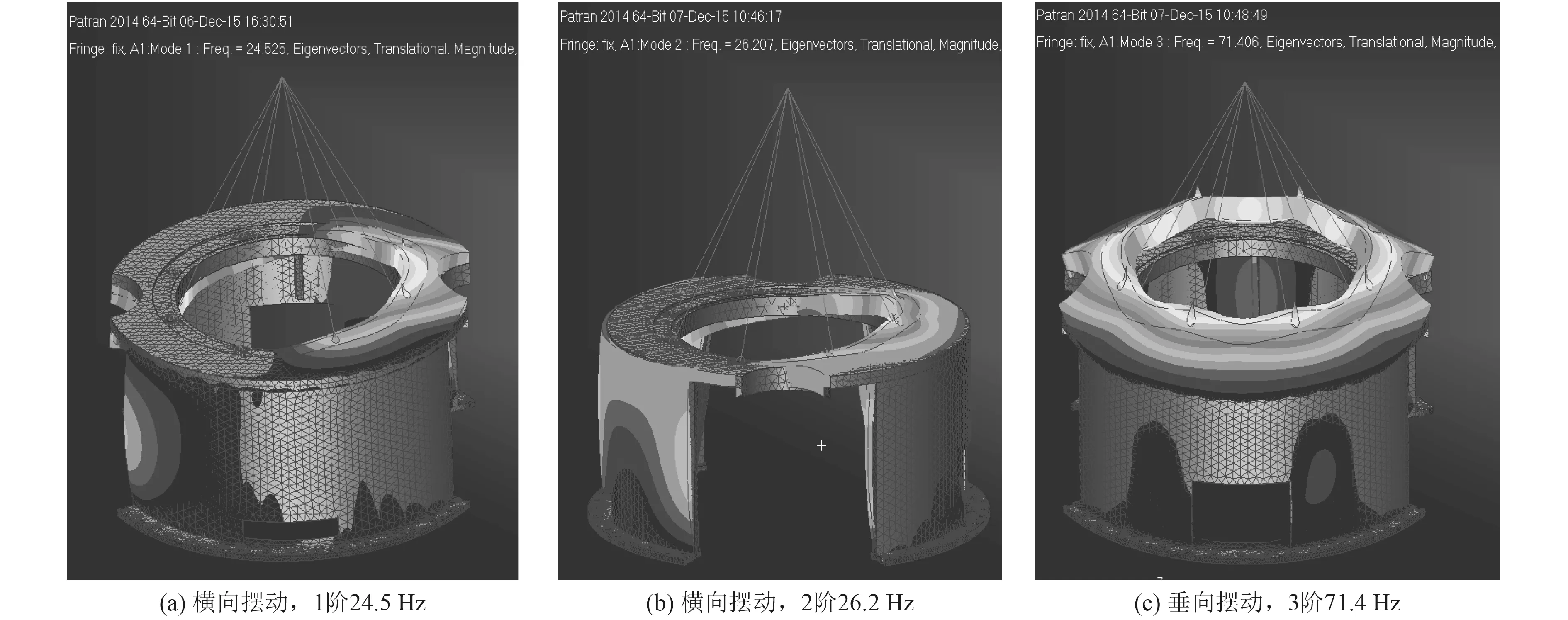

根据模态计算结果(见图16)可以看出其1 阶模态频率提高至24.5 Hz,2 阶为26.2 Hz,3 阶为71.4 Hz。可以看出,其避开了基频(17 Hz)和2 倍频(34 Hz),避免引起其他频段的共振。

图16 优化后前3 阶模态结果Fig.16 The first three orders of the modal shapes

通过模型计算,验证了前面分析的结果,即电机在舵桨转速达到245~273 r/min 产生的振动是由于电机基座结构刚度较弱,使得由电机和基座组成的整体结构具有了17 Hz的共振频率,电机及基座系统在舵桨转动的激励(245 r/min 对应激励频率为245/60*4 叶=16.3 Hz)下产生共振。

4 电机底座更换后效果分析

根据优化方案重新设计电机底座图纸,制作安装完成后进行效果验证测试。将振动速度传感器布置在电机机体上,开启舵桨电机,两侧的螺旋桨互相顶推保持船的位置不变,逐步提高电机转速,测试电机机体的振动速度。图 17~图19 分别给出 210 r/min,250 r/min 以及 270 r/min 下的电机顶部振动速度,高转速下电机振动速度约为 8 mm/s,处于正常水平。

图17 210 r/min 时电机顶部振动烈度Fig.17 The vibration of the head of the electric machine with the speed of 210 r/min

图18 250 r/min 时电机顶部振动烈度Fig.18 The vibration of the head of the electric machine with the speed of 250 r/min

图19 270 r/min 时电机顶部振动烈度Fig.19 The vibration of the head of the electric machine with the speed of 270 r/min

电机的最大振动频率与电机转速对应关系明显,为电机转频的4 倍,可以判断此时的振动属于强迫振动,是由于电机自身的电磁振动导致的,基座加强后,共振问题已经得到解决。

5 结语

通过对该船舵桨设备的振动故障的测试、分析和处理,可得出以下结论:

1)对舵桨设备的振动测试,得到了设备实际的振动响应数值和方向,振动的主要频率为螺旋桨的叶频或者倍叶频。

2)通过测试确定舵桨结构的振动传递函数结果,电机在245~273 r/min 时振动最大,对应频率范围为16.3~18.2 Hz,与结构的共振频率吻合,证明了电机振动较大的故障是由于电机-基座结构发生了结构共振导致的,确定了激励源。

3)对舵桨结构进行的局部模态分析和振动响应计算结果说明,电机振动响应过大的原因系舵桨局部结构共振。在螺旋桨叶频激励下,转速位于210~245 r/min 区间时,舵桨基座局部结构纵摇模态共振,转速位于285~292 r/min 区间时,舵桨基座局部结构横摇模态共振。舵桨系统模态与与螺旋桨激励频率吻合,导致发生了共振。

4)通过有限元分析进行模态验证了电机基座由于结构本身强度比较薄弱导致发生结构共振,给出了优化设计解决方案,对电机基座结构进行了加强优化。

5)根据优化设计解决方案,重新制作安装了新的电机基座,并进行实船实验测试,在高转速下电机顶部振动速度约为8 mm/s,已发生了明显的降幅,降至正常水平内,此时的振动已属于强迫振动,舵桨的振动故障成功得到解决,消除了设备的安全隐患,使得设备性能得到充分发挥,为船舶安全作业提供可靠保障,也为船舶动力设备的设计和船舶振动故障的诊断提供了宝贵的经验,具有较好的借鉴意义。