船用高压空压机组抗冲击技术研究

张志恒,陈德祥,金丽琼,叶鹏,邢志胜,毛京兵,张成彦

(合肥通用机械研究院有限公司 压缩机技术国家重点实验室,安徽 合肥 230031)

0 引言

空气压缩机(以下简称空压机)是现代船舶工业中的重要设备,在服役期间不可避免会遭遇到各种冲击,为防止这类冲击对空压机等设备的破坏作用,必须采用专门的技术对其进行抑制。针对该问题,通常在船用空压机和甲板之间设计有单层隔振装置或双层隔振装置(或浮筏隔振装置),一方面能最大限度地隔离空压机的振动沿机座向船体的传递,从而抑制船舱工作室噪声和水下辐射噪声,以达到提高船舶隐身性和舒适性的功能[1];一方面能有效抑制外界干扰(如恶劣海况等)通过机座对船舶空压机设备的冲击[2–3],以提高空压机的使用寿命。

为了保证隔振抗冲击的效果,如何合理地选择隔振装置,达到既能提高隔振效果又能保证系统稳定性要求一直是业内关注的问题[4]。叶珍霞等[5]介绍了国外舰船设备抗冲击研究的现状,并对目前国内抗冲击研究中存在的不足提出了一些建设性的意见,可为舰船设备隔振系统非线性抗冲击研究提供参考。陈海龙等[6]根据舰船动力机组各组成设备的结构特点,分别采用DDAM 方法和时域加载法在频域和时域上对其进行抗冲击计算分析。计算结果表明,不同设备对冲击载荷的响应与设备本身的结构特点有关,且与冲击加载方向有很大关系。王国治等[7]利用Ansys 软件建立了空压机组浮筏装置在陆上台架以及装船后的动力学分析模型,计算得到了隔振系统的各阶模态,分析了系统的振动传递特性以及对于冲击的响应特性,探讨了提高船舶设备隔振与抗冲击性能的途径。尹群[8]在水面舰船冲击环境和结构抗冲击性能理论及有限元数值仿真研究的基础上,进行了舰船结构及设备抗冲击模型试验研究。

本文在上述研究的基础上,以CZS 型船用电动高压空压机为研究对象,采用Ansys 建立高压空压机的三维有限元模型,边界条件或计算输入按《船用设备抗冲击计算方法与要求》,对抗冲击装置冲击过程进行动力学仿真计算,并进行了试验验证,为船用高压空压机系统的动态特性分析、优化设计以及抗冲击设计等方面提供较为可靠的工具和理论依据。

1 高压空压机组系统抗冲击模型

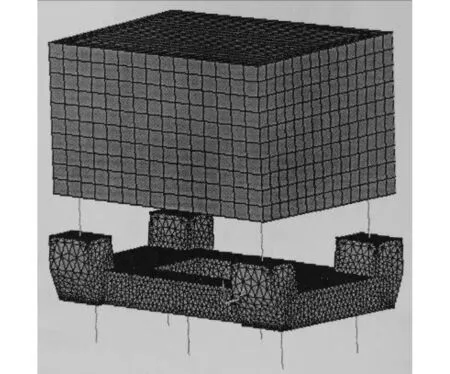

CZS 空压机组包括CZS 空压机和双层抗冲击隔振装置,空压机主机、电机、水泵等部件刚性安装在机架上,形成空压机组。双层抗冲击隔振装置上部与空压机组弹性联接,下部和船甲板刚性联接。空压机组通过4 个抗冲击组合隔振器弹性安装在中间筏体上,组成上层弹性隔振装置。下层隔振装置通过6 个抗冲组合隔振器弹性安装在基座上,组成双层抗冲击隔振装置,并与空压机一起组成空压机组抗冲击隔振系统。隔振装置中的隔振器在横向、纵向和垂向3 个方向上均具有限位作用,用于保护隔振器并限制机组的位移。中间筏体采用高分子聚合物浇注而成,具有高阻尼特性,可有效减小机组振动和受到冲击时优势频率的幅值。基于上述分析,采用Ansys 软件建立高压空压机组系统抗冲击有限元模型如图1 所示。模型参数如表1 所示,模型中高压空压机和中间筏体采用质量单元模拟,这样可以保证空压机和筏体的重心、转动惯量和重心位置。建模过程中,为真实反映隔振器力学模型,将每个隔振器简化为三向非线性弹簧和阻尼单元,为方便分析,将高压空压机隔振装置与船体基座刚性连接,下层隔振器的下端刚性固定。

表1 空压机组的重量和重心Tab.1 The weight and center of gravity of air compressor unit

图1 高压空压机组系统抗冲击有限元计算模型Fig.1 The finite element model of air compressor unit about Anti-shock

2 高压空压机组抗冲击计算分析

2.1 冲击环境与冲击载荷描述

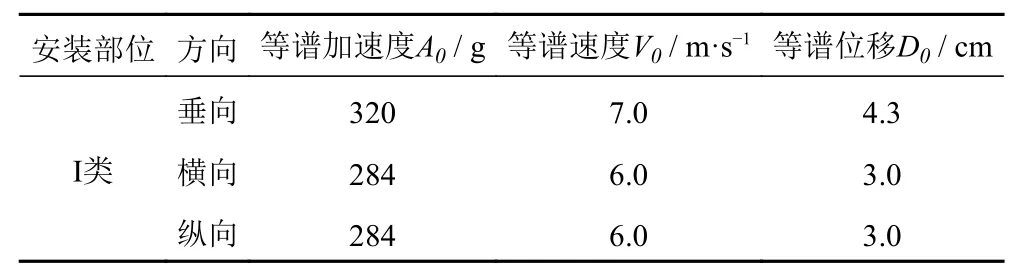

按照规定,CZS 高压空压机组属于A 级、甲类、I 类安装设备,属于抗冲击能力要求最高、试验考核最为严酷的船用设备。为了保证空压机组具有足够的抗冲击能力,必须对机组的零部件特别是运动件[9]进行抗性冲击能力设计和考核。本文CZS 高压空压机组系统总质量小于5 t,对于设备质量小于5 t的隔离系统,《某型船抗冲击要求》规定采用表2 所给参数对隔离系统抗冲击谱值进行模拟。按《某型船抗冲击要求》将表2的隔离系统抗冲击谱值转换为等效的时域加速度曲线,垂向和横向(纵向)加速度曲线分别如图2所示[10]。

表2 抗冲击谱值Tab.2 Shock spectrum value

图2 空压机组冲击环境Fig.2 Environmental shock of air compressor unit

2.2 抗冲击能力计算

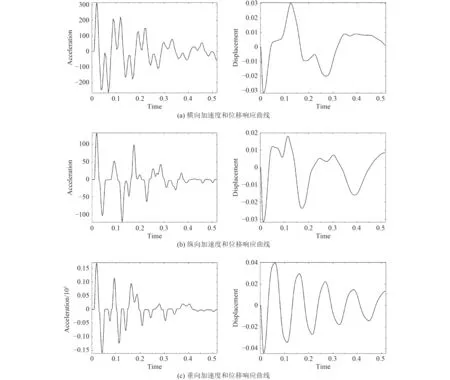

以图2 加速度曲线作为有限元模型图1的冲击激励,可计算出隔振系统受冲击激励后的计算结果如图3所示。

图3 隔离系统冲击计算结果Fig.3 The calculation result of air compressor unit about anti-shock

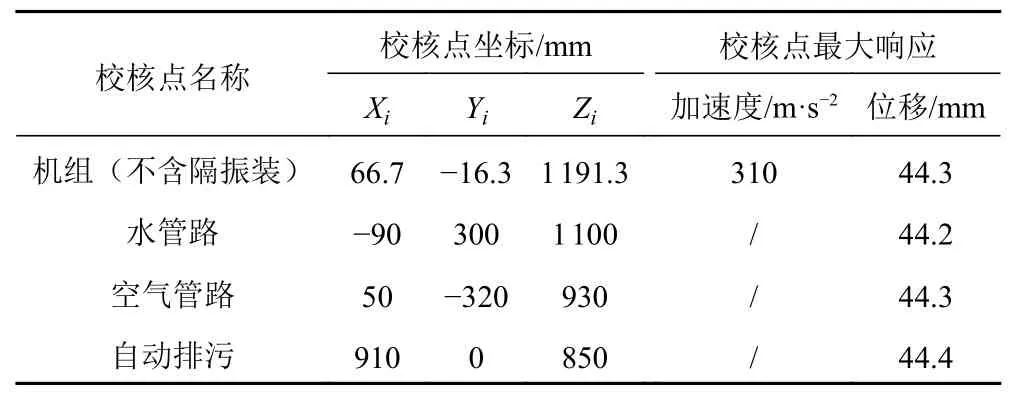

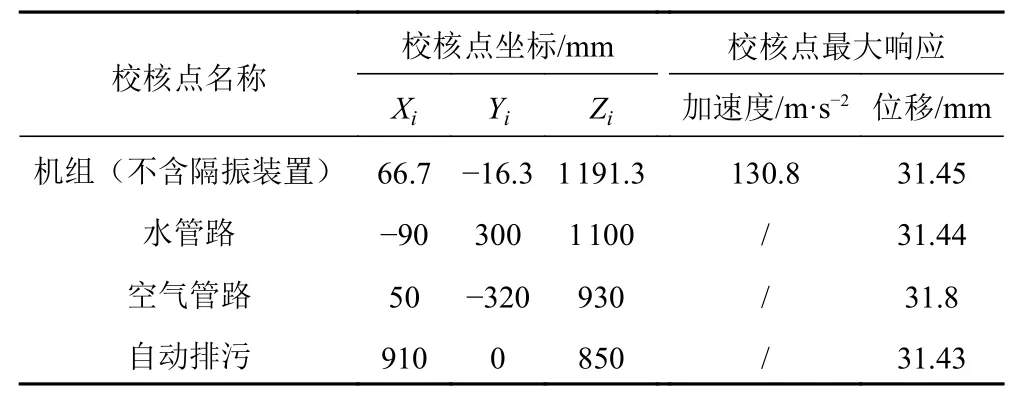

在垂向冲击环境情况下,对空压机组(包含双层隔振装置)进行抗冲击性能计算,垂向冲击响应最大值如表3 所示。

表3 垂向冲击响应数据表Tab.3 The response value of vertical shock

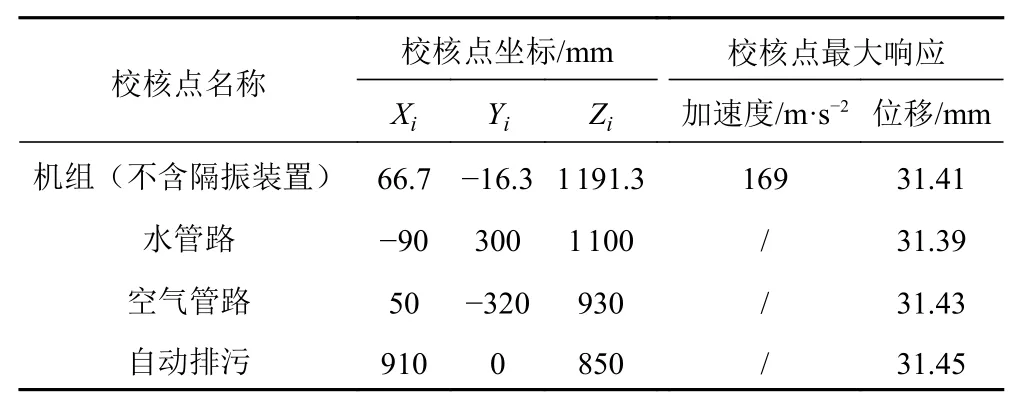

在横向冲击环境情况下,对空压机组(包含双层隔振装置)进行抗冲击性能计算,横向冲击响应最大值如表4 所示。

表4 横向冲击响应数据表Tab.4 The response value of transverse shock

在纵向冲击环境情况下,对空压机组(包含双层隔振装置)进行抗冲击性能计算,纵向冲击响应最大值如表5 所示。

表5 纵向冲击响应数据表Tab.5 The response value of axial shock

机组受冲击后残余加速度与机组所能承受冲击载荷比较如表6 所示。

表6 机组受冲击后残余加速度与机组所能承受冲击载荷比较Tab.6 The comparison of residual acceleration and shock load of unit after impact

从表6 可以看出:

1)通过双层隔振装置的安装,在给定的冲击环境下,空压机组3 个方向的最大残余加速度均小于机组所能安全承受的冲击加速度,满足给定的空压机组的抗冲击要求;

2)要求空压机组与外部的联接应有挠性,空压机组外接管路的补偿能力应分别满足垂向不小于45 mm、横向不小于32 mm、纵向不小于32 mm的要求。

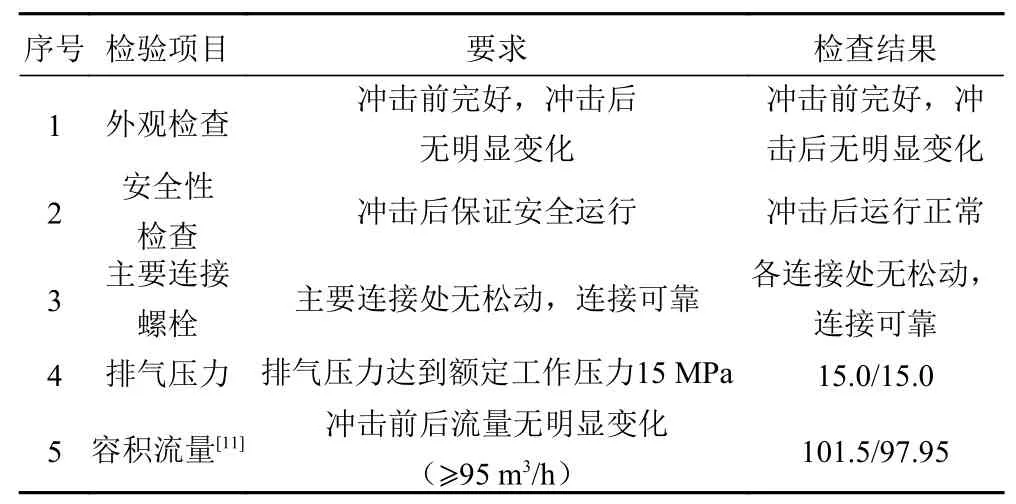

3 试验结果

由于在我国现有的抗冲击试验台中,不能完全满足CZS 型船用高压空压机组(带抗冲击装置)的实际现场安装条件,所以本试验只对不带抗冲击装置的高压空压机组进行冲击试验。按照GJB150.18-86 要求,进行冲击考核的样机应按水平安装和30°倾斜安装2 种方式进行冲击试验,试验结果如表7 所示。

表7 CZS 空压机冲击试验前后的基本性能检验记录Tab.7 The performance of air compressor before and after shock test

试验结果证明:该机结构设计合理,抗冲击能力满足GJB150.18-86 规定要求。

4 结语

1)该空压机主机(特别是运动件)结构设计合理,附件连接可靠,满足船用要求。

2)机组采用双层抗冲击隔振装置,可以使机组的抗冲击能力大大提高。该装置采用上下层不同缓冲隔振元件,该结构属国内船用空压机组首创。

3)采用该抗冲击隔振装置既可以使空压机组的各振动指标满足规定要求,同时也能满足抗冲击《顶层设计要求》。

4)将空压机和抗冲击隔振装置作为一个隔离系统研究,建立有限元计算模型对系统进行抗冲击计算考核的方法是正确的,计算数据是可靠的,可以作为其他舰船设备(尤其吨位大或无法在实验室模拟实际使用情况考核的设备)抗冲击能力考核的参考。

5)试验和设备长期使用情况都证明了该机的抗冲击结构设计是可靠的,可以作为其他船舶设备结构设计的参考。