深海环形变压器的热路模型研究

赵亚龙,姜淑忠

(上海交通大学,上海 200240)

0 引 言

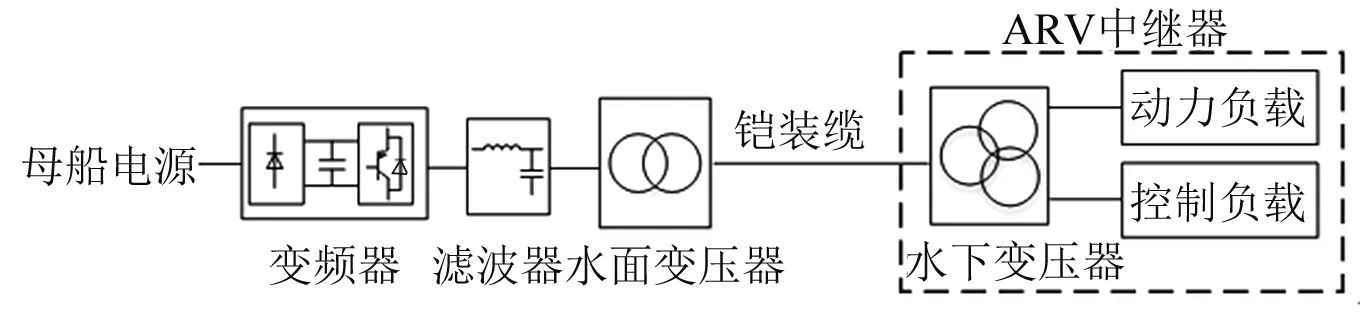

为加快“建设海洋强国”和开发海洋资源,探索11 000 m全海深海域,上海交通大学水下工程研究所研制了新型全海深下潜设备——自主遥控水下机器人(autonomous remotely vehicle, ARV)。该机器人通过变压器将水面的电能供给深海设备长时间运行。深海环境为变压器的散热提供了有利条件。环形变压器磁芯有着更短的磁路,且其固定装置结构简单,仅由压盖和底板组成,有助于减小变压器的体积和质量。

近年来,基于传热理论和热电类比法的热路模型法在传统的壳式和芯式变压器温升分析中得到了广泛应用。热路理论最早由Swift 等[1]提出,并建立了基于顶层油温的热路模型。Susa等[2]197-204在此基础上重点分析了温度变化对变压器损耗和对流热阻的影响。国内李剑等[3]、丁玉琴等[4]对柱式变压器分别建立了基于箱壁温度和分布式热路的等效热路模型。陈曦等[5]、赵振刚等[6]进一步分析了太阳辐射和风冷散热对变压器热路模型的影响。

目前关于环形变压器热路模型的研究较少。Purushothaman等[7]813-815提出需按照环形变压器截面四个散热方向分别建模,但仅给出了其中一条支路上的散热模型,并且模型中对每一层导线进行建模,而实际中同一绕组的导线往往叠绕在一起,分层较为困难。

本文主要研究用于ARV系统的深海中频环形变压器热路模型,深海环境为变压器散热提供了良好的条件。使用中频供电可以减小变压器的体积和质量,但也增大了变压器的损耗。本文结合热路理论和变压器结构特点,建立了水下环境的环形变压器内侧、外侧、上侧和下侧四个方向上完整的热路模型。在热路建模中考虑了水下环境的影响,并对各个绕组集中建模。最后,通过有限元仿真软件和变压器温升试验对该热路模型进行了验证。

1 中频变压器的总体分析

与普通工频变压器不同,中频变压器的设计可以参考电子变压器的设计过程,根据电压、功率方程可以得到电力变压器视在功率SN与面积Ap的关系。

(1)

2 环形变压器的建模

2.1 水下环形变压器的稳态热路模型

ARV使用的水下变压器由一个高压绕组和两个低压绕组组成,它将水面高压交流电降压后,分别为控制系统和动力系统供电。如图1所示,与芯式和壳式变压器相比,环形变压器的绕组和绝缘层在磁芯上下表面均匀缠绕,磁芯内外径不同导致绕组内外两侧分布不均。

图1 水下环形变压器模型

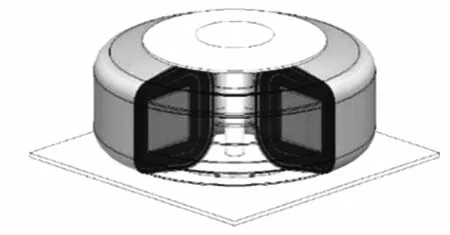

热路理论建立在传热学和热电类比理论的基础上。变压器磁芯和绕组所产生的热量分别经过绝缘层、变压器油、箱壁、水,以传导、对流和辐射的方式散发,最终与外界环境温度平衡形成闭合热路。环形变压的传热过程可以用四条支路表示,如图2所示。内侧绕组产生的热量通过固定压盖和底板与上、下侧热路相连。变压器磁芯损耗和绕组损耗用热流源表示,恒温外界水环境用热压源建模。

图2 水下环形变压器热路模型

2.1.1 热流源的建模

变压器正常运行时,损耗主要由磁芯损耗和绕组损耗组成。供电电压为正弦波时,根据Steinmetz公式[9]可以计算出磁芯损耗:

(2)

式中:pv为单位体积的磁芯损耗;Cm、α、β为Steinmetz系数,一般由生产厂商提供。

绕组损耗由通电导体发热产生,可以通过欧姆定律进行计算。供电频率为中、高频时,导线的邻近效应和趋肤效应不能忽略[10],应使用各绕组的交流电阻进行计算。

出租车作为城市道路交通系统的主要组成,具有运行时间长、油耗大等特点[4],出租车运营公司也亟需一种具有良好数据支撑的评价方法进行出租车驾驶员的辅助考核. 本文以北京市出租车终端采集的数据为基础,从生态节能性维度,利用模糊综合评价模型对驾驶员个体的驾驶行为进行评价.

(3)

式中:PCui、Ii、RACi分别为绕组i的绕组损耗、电流有效值和交流电阻。

假设高压侧绕组损耗在长度上均匀分布,计高压绕组的平均匝长为MLT1,损耗为PCu1。在方向x上的长度为MLT1x,则对应的等效热流源热量大小为PCu1x:

(4)

式中:MLT1x分别取MLT1top、MLT1bottom、MLT1inner和MLT1outer分别为高压绕组在各方向上的平均长度。

2.1.2 热阻的建模

1) 传导热阻

热量在上、下表面中的传热过程可以等效为平板传导散热问题,传导热阻Rcond的计算如式(5)所示。

Rcond=t/kA

(5)

式中:t为固体介质的平均厚度;k为导热系数;A为垂直于传热方向上的有效面积。

在环形变压器侧面的传热过程可以等效为柱壳的传导散热问题。以内层表面为例:

(6)

式中:H为柱壳高度;rinner为柱壳内径。

2) 对流热阻

变压器内外表面与箱内绝缘油以及变压器箱与外界环境之间存在非线性对流热阻。对流热阻Rconv计算公式如下[2]199。

Rconv=1/(hconvA)

(7)

hconv=k·Nu/L

(8)

(9)

GrL=L3ρ2gβ·ΔT/μ2

(10)

Pr=Cpμ/k

(11)

式中:A为变压器对流平面的面积;hconv为对流传热系数;Nu为努塞尔数;GrL为格拉晓夫数;Pr为普朗克数;L为几何表面的特征长度;ρ为流体密度;g为重力加速度常数;β为体积膨胀系数;ΔT为物体表面与液体的温差;μ为流体流速;Cp为流体比热容;k为流体热传导率;C、n为常数;L为表面积与边界周长的比值。上表面中,C取0.54,n取0.25;下表面Nu的计算中,C取0.27,n取0.25;对于侧面,L为几何体的高,Nu计算公式为[7]815:

(12)

3) 辐射热阻

变压器内部相邻部件温差较小,其辐射热阻可忽略不计[11]。外部辐射热阻Rrad通常不能直接忽略,当辐射传热系数hrad与hconv在同一数量级时,Rrad与Rconv构成并联关系[12]。计算公式如下:

Rrad=1/(hradA)

(13)

(14)

式中:ε为材料的热发射率;σ为玻尔兹曼常数;Ts为表面温度;Tamb为环境温度。

2.2 水下环形变压器的有限元模型

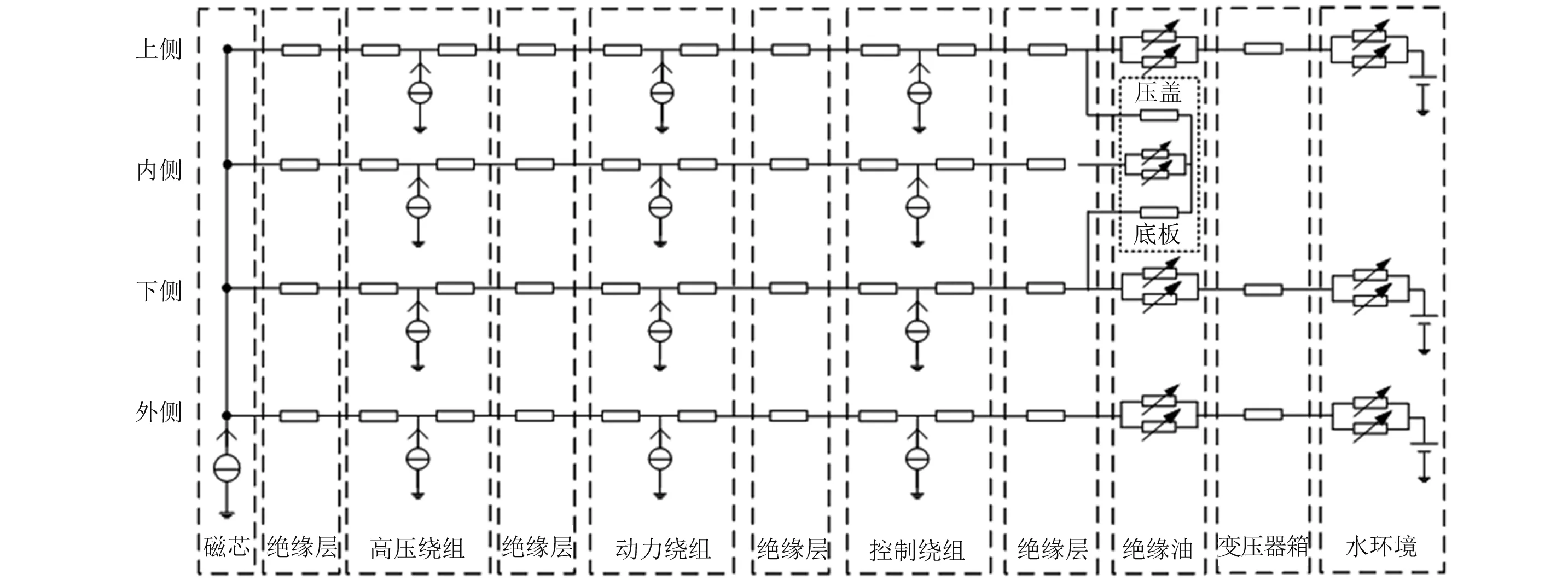

工程上常使用Ansys Workbench平台进行建模分析,该软件大大降低了有限元理论使用的门槛,广泛应用于电、磁、热和流体等问题。在Workbench的Fluent模块中对环形变压器分别进行3D建模、网格剖分、前处理设置和求解计算等步骤。为了计算绝缘层中的温度变化,其中网格剖分时应至少保证3~5层网格,使得网格数量和计算时间大大增加。仿真得到变压器的稳态温度分布如图3所示。从图3可以看出,最高温度出现在磁芯附近且磁芯各处温度基本相同。因此,可以忽略磁芯本身的热阻,使用热流源对磁芯进行建模。

图3 环形变压器截面温度云图

3 温升试验及结果分析

为了进一步验证热路模型正确性,在测试平台上对变压器的进行温升试验。试验环境温度为20 ℃,中频环形变压器额定容量为14.3 kVA,额定电压变比为1 905 V、363 V、93 V。温升试验的系统接线如图4所示。

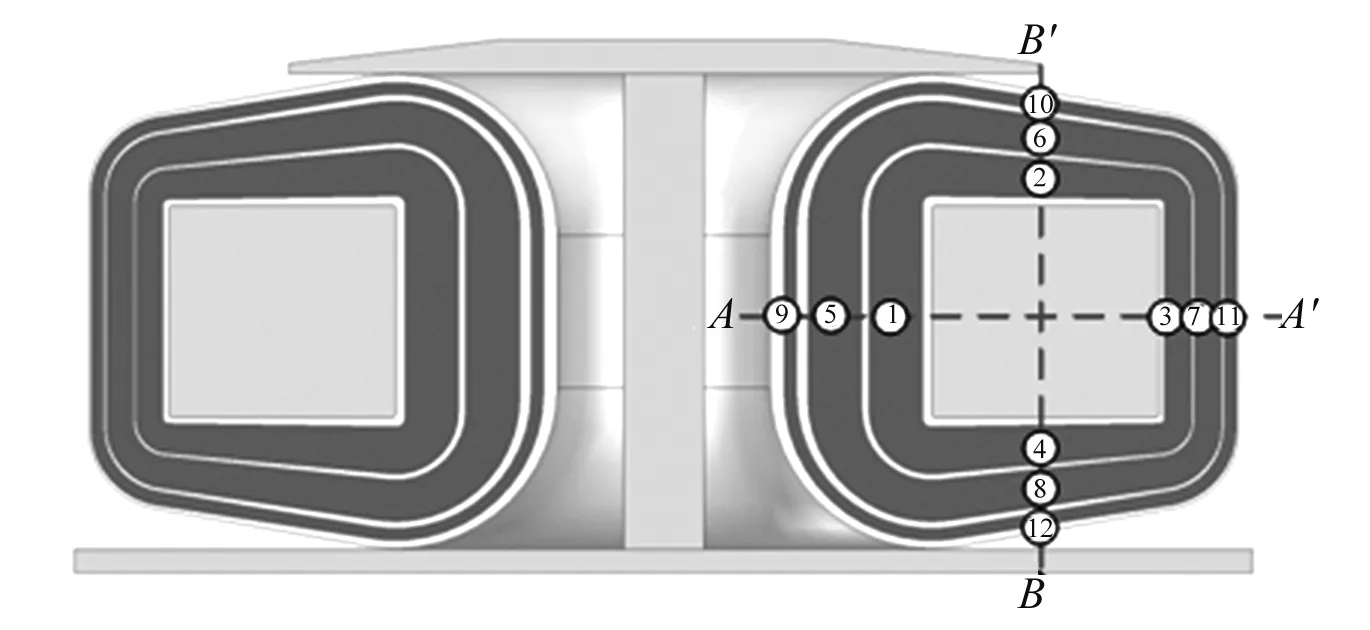

由于环形变压器沿径向不具对称性,将12个热电偶分别放置在沿直线AA′和BB′上的绕组层中(如图5所示),记录各绕组中心处的温升情况。

图4 温升试验系统接线图

图5 热电偶测温位置示意图

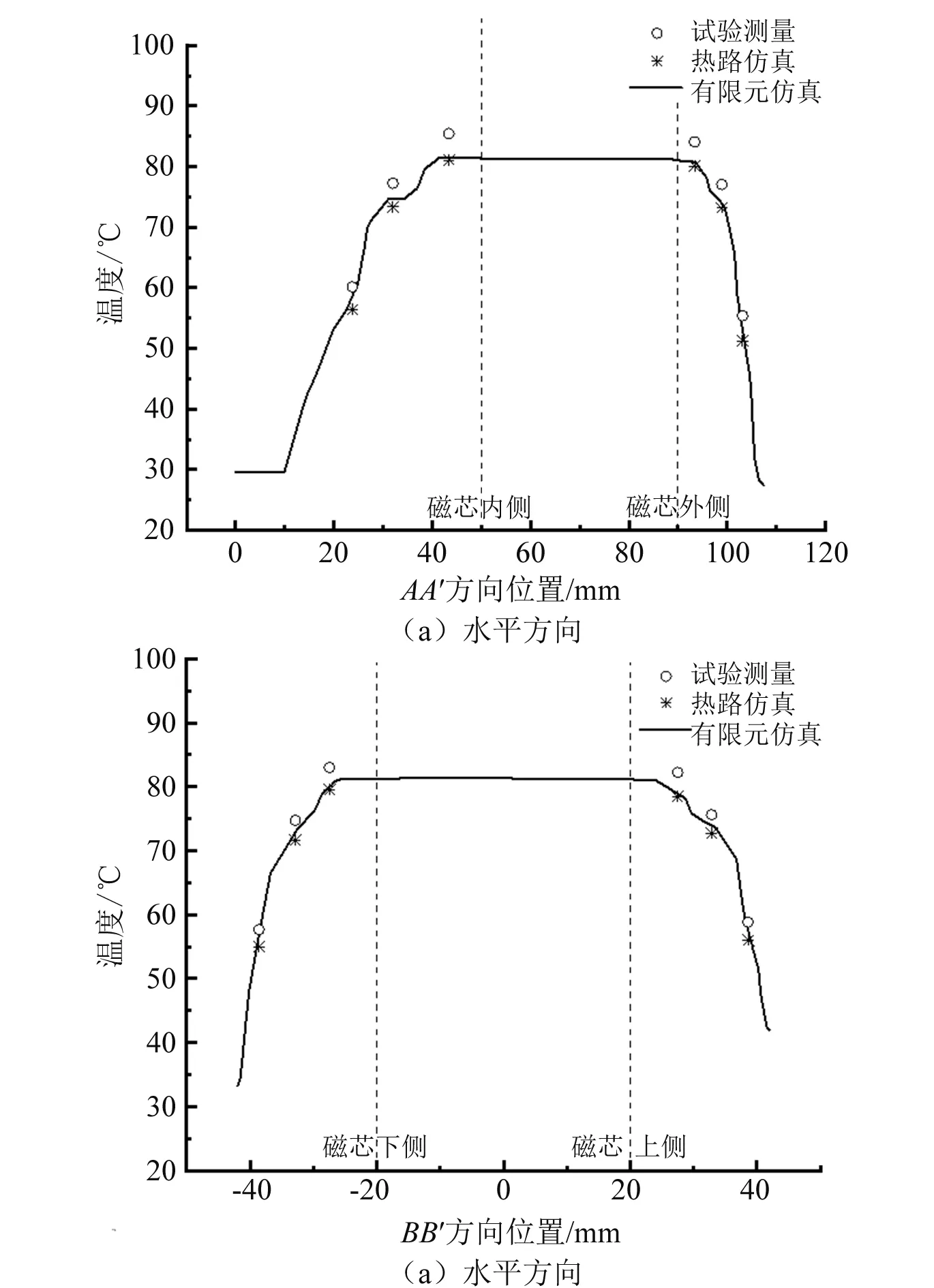

在试验中保持额定负载不变,记录各点的温度,当温度在3 h内变化不超过2 ℃时即可认为达到稳态。通过环形变压器热路模型、有限元温度场仿真以及温升试验三种方法得到各绕组中心处的稳态温度,如图6所示。

图6 热路仿真、有限元仿真及温升试验结果对比

通过图6试验结果可以看出:温度达到稳态后,环形变压器轴向截面各方向上温度分布不均。对于同一绕组,环形变压器的内侧绕组温度明显高于外侧、上侧、下侧的温度,最大温差出现在变压器外层绕组的内侧和外侧,温差达到6.4 ℃。变压器测试中的最高温度为86.4 ℃,出现在靠近磁芯绕组的内侧绕组,使用热路模型和有限元计算结果分别为81.3 ℃和81.6 ℃,与二者之间的误差均在6%以内。油浸式变压器绝缘等级为A级,其最高允许温度为105 ℃[13]。因此该环形变压器额定运行时的温升在安全范围内。

通过三种方法的比较可知,热路模型计算热点温度与有限元仿真计算结果相近,与试验测量结果误差在工程允许范围之内。本文提出的环形变压器的热路模型能够反映出环形变压器的温度分布特点,同时计算所得各位置上温度变化情况与试验结果有较好吻合。与有限元建模仿真相比,热路模型不仅大大简化了分析过程,缩短了建模、计算的时间,同时还具有一定的准确性。

4 结束语

本文提出了完整的水下油浸式环形变压器热路模型,并在额定功率下通过有限元温度场分析和温升试验对热路模型进行了验证。通过热路模型计算环形变压器轴向截面的上侧、下侧、内侧、外侧四个方向的稳态温度,有限元温度场分析和温升试验结果保持较好吻合,结果误差在6%以内,证明了模型的有效性和准确性。同时,通过热路模型的计算可以对环形变压器的热点位置和热点温度进行分析,为深海环形变压器的设计提供了参考。