蔬菜育苗基质块成型机设计与试验*

赵威,崔志超,管春松,陈永生, 2,杨雅婷,高庆生

(1. 农业农村部南京农业机械化研究所,南京市,210014; 2. 江苏现代园艺工程技术中心,江苏镇江,212400)

0 引言

育苗移栽作为蔬菜生产中的关键环节,是提高蔬菜生产综合效益的关键技术措施之一。随着我国育苗产业的不断发展,形成了多种育苗方法和培育壮苗的技术[1-2]。基质块育苗相比穴盘苗育苗、裸苗育苗等能更好的保护根系、提供更多的营养、并且基质块体态相对规则,更适用于快速移栽[3]。

国外对于育苗的研究始于20世纪50年代,设备先进,配套设施完善;到20世纪80年代,已经形成了完整的机械化育苗体系,如美国Blackmore公司开发出用于蔬菜和花卉室内育苗系统,美国Venture公司生产的育苗播种生产线;日本蔬菜育苗SBM-550S型营养制钵机,可以实现上料制钵、播种一体化,最后送入育苗箱培育[4]。

我国对于基质块成型机械的研究始于20世纪70年代[5],随着科技进步,基质块成型机械有所发展,大大降低了育苗过程中人工劳动强度,但仍存在机械化水平低,压制过程中压力难以控制,钵体不均匀、硬度差,秧苗种类适应性差等问题,不能很好的适应生产作业需求[6-8]。近些年来,育苗制块技术逐渐向机械化、工厂化及标准化方向发展,形成流水线式的育苗工厂,故而更加需要能够稳定作业、成型效果佳的基质块成型机械。

为此,本文针对目前基质块加工用工量大、人工作业质量差及设备配套不足等现状问题,设计并研制一种方体基质块成型机,同时开展试验研究,以期为基质块成型加工流水线研发或优化提供参考。

1 整机结构与原理

1.1 结构组成

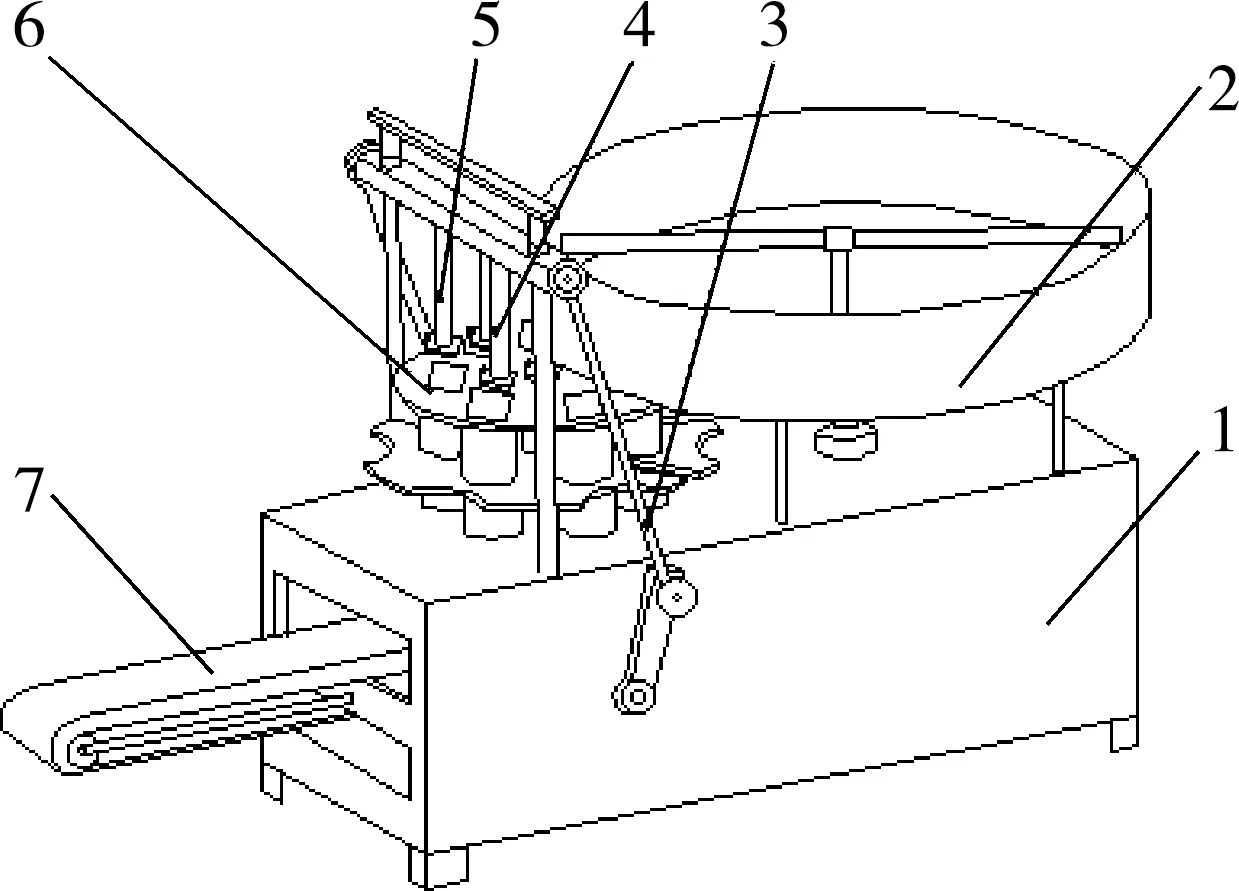

以立方体的基质块(棱长尺寸为40 mm)为研究对象,开发一种半自动式蔬菜育苗基质块成型机,实现自动铺土、压块、投块、输送等功能。整机结构组成如图1所示,主要由机架、传动杆、料斗、压块杆、投块杆、钵盘、输送带等组成,整机由电机提供动力,其中机架坐落于可移动的支撑轮上,机架内部安装有电机和齿轮箱,齿轮箱上方安装料斗,料斗下方安装针轮及钵盘,钵盘上方安装压块杆及投块杆,最后由输送带将压好的基质块输出。

图1 蔬菜育苗基质块成型机结构简图

1.2 工作原理

整机工作时,料斗内的基质随着搅拌杆的转动落入钵盘钵孔内,同时与搅拌杆同轴上的针轮拨动钵盘上的星轮作间歇转动,将基质转到压块杆和投块杆对应钵盘的工作位置;压块杆和投块杆位于同一平面与钵盘垂直,传动杆带动压块杆和投块杆沿着轨道上下运动,实现钵盘内基质的压实和投出,被投出的基质块,落到间歇运动的输送带上,将基质块间歇输出。

表1 结构参数及工作参数Tab. 1 Structure and working parameters

2 关键部件设计

2.1 传动系统的设计

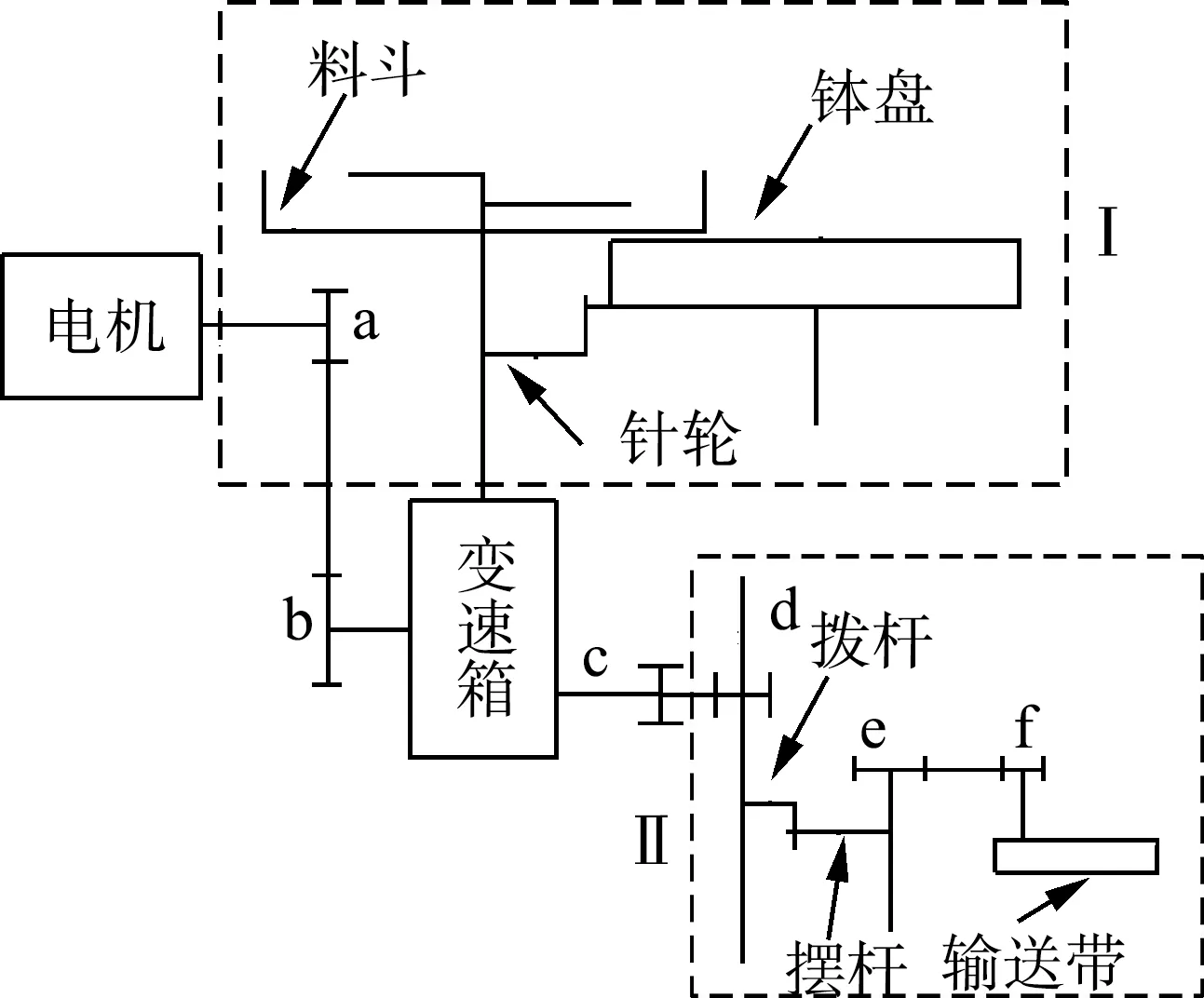

由图2所示,传动路线主要分为两路,但并非独立的分支,需要相互的配合。

图2 传动路线图

钵盘圆周均匀分布8组模孔,每组钵孔有2个,钵盘每转1周压块16个,为达到设计工作效率Q≥3 000 块/h以上,钵盘的转速应该达到nm=Q/960≥3.12 r/min,所以选取nm=4 r/min,针轮每转动1周带动钵盘转动1/8转,则针轮的转速为na=8nm=32 r/min。因为钵盘和压块杆相互配合,钵盘每转动一次压块杆下压一次,则下压杆驱动曲柄转速nd=na=32 r/min。

2.2 钵盘机构设计

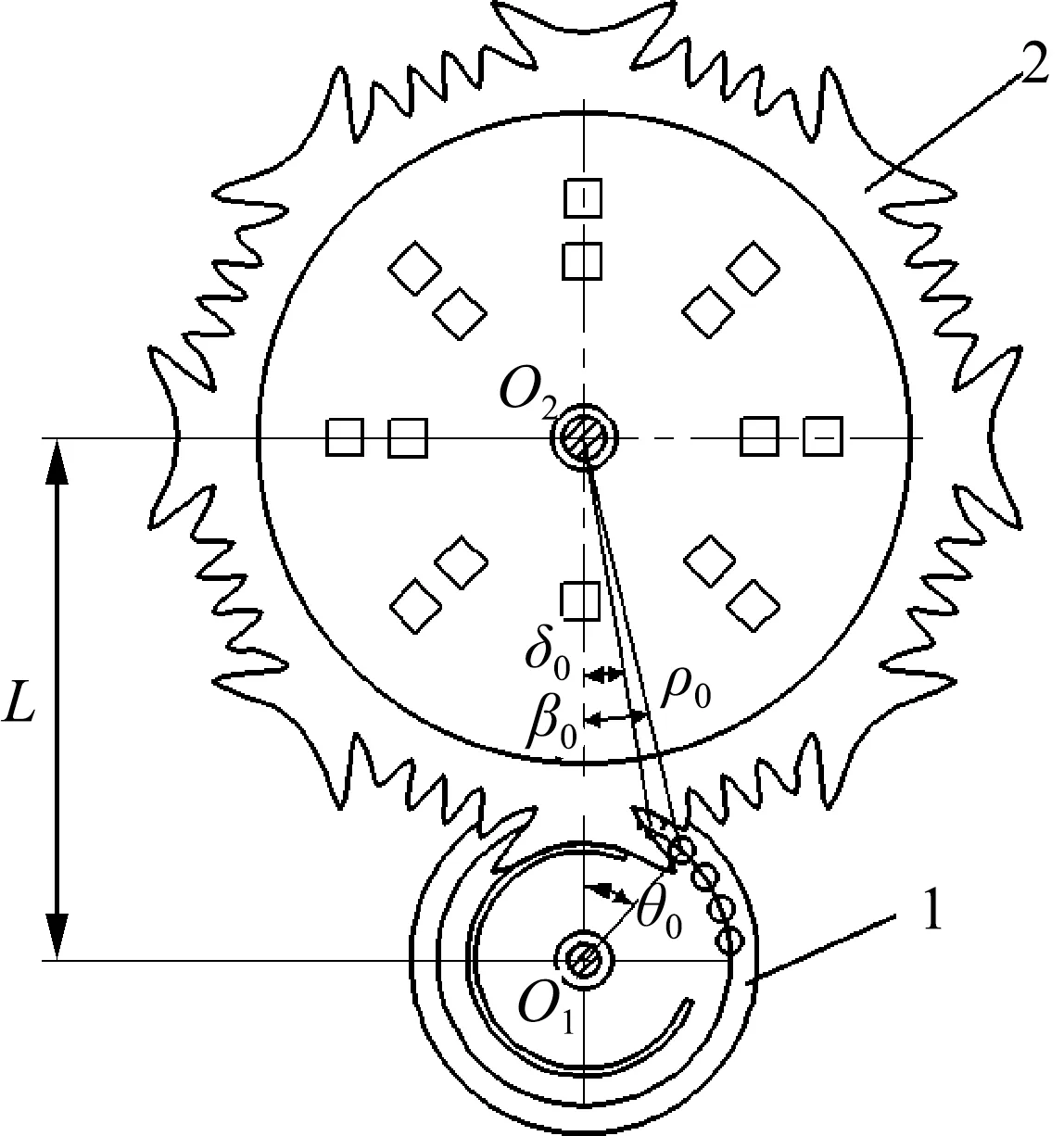

如图3所示,钵盘机构主要由针轮、星轮组成,主动针轮上有四个针齿和一段锁止凸圆弧,从动星轮上有八个锁止凹圆弧,两个之间有三个齿廓摆线和两个过渡线,星轮上平均分布着八对模孔。当主动针轮旋转一周,从动星轮旋转1/8周,停歇次数N为8。同时为了配合冲压机构,设置针轮动程角θd=90°,停程角θj=270°,则动停比为k=θd/θj=1/3。针轮和星轮反向旋转运动,每次转动Φd=45°间歇运动一次。星轮开始啮合时逐渐加速,中间变成等速,结束啮合逐渐减速。

图3 钵盘机构简图

针轮起始啮合角

(1)

星轮起始啮合位置角和齿底啮合位置角分别为

(2)

星轮起始啮合半径

(3)

式中:u——节圆半径比,u=2;

L——中心距,L=300 mm。

由式(1)~式(3)计算得,θ0=40°,β0=11°,δ0=14°,ρ0=238 mm。

2.3 压、投块机构设计

2.3.1 运动分析

如图4所示,压、投块机构可以简化为一个曲柄滑块机构。传动杆通过连杆带动滑块上下往复运动,滑块上连接压、投杆从而完成对基质块的压实和投块。曲柄l1以等角速度ω1=π r/min,其长度l1=100 mm,转角θ1和θ2不断改变,连杆l2的长度为l2=900 mm。

图4 压、投块机构简图

曲柄回转中心与滑块导路中心都处于y轴上,所以该机构为对心曲柄滑块机构。本设计输出杆为冲压杆,机构的极位夹角为0°,所以整个机构没有急回特性。

压投往复机构正常工作的前提条件是:曲柄的长度应该小于等于连杆的长度。设计时一般取较小的压力角,取较大的传动角,因为传动角较大机构工作越稳定,选择传动角γmin为70°,连杆长度l2满足

(4)

经计算满足曲柄滑块机构的正常工作条件。

2.3.2 位移速度分析

根据各构件的尺寸分析曲柄滑块机构的运动行程,确定滑块极限距离,从而更好地控制压缩比,同时也防止滑块带动的压块杆尺寸过长导致压块过程中将钵盘损坏。

位移复数表示形式

l1eiθ1+l2eiθ2=xc

(5)

按照欧拉公式展开

l1(cosθ1+isinθ1)+l2(cosθ2+isinθ2)=xc

(6)

由式(6)对时间求导,同时两边乘以e-iθ1,得

vc=[-l1ω1sin(θ2-θ1)]/cosθ2

(7)

滑块速度随着角度变化而变化,根据三角函数的特性,当曲柄与连杆垂直时速度达到极限,此时速度极限vc为3.16 m/s。

3 试验分析

3.1 试验条件与因素

试验于2020年10月在江苏省常熟市横塘蔬菜合作社进行(图5)。试验前将蚯蚓粪和土壤混合,形成基质混合物,并用土壤筛过筛处理。

图5 样机试验现场

通过前期预试验可知,影响压块质量和稳定性的因素主要有蚯蚓粪—土壤混合配比、压缩比和含水率。压缩比通过调节压杆的长度来控制,具体计算如式(8)所示。

(8)

式中:A——基质块的压缩比;

V0——未经压制的基质的体积,m3;

Vt——压制成型的基质块体积,m3。

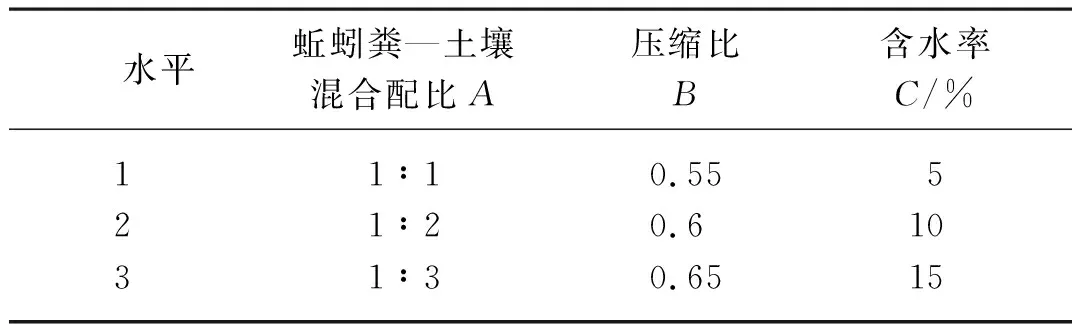

根据预试验每个因素确定以下三个水平,所以选用L9(34)正交表,各项试验共进行9组测试,每组测试随机抽取8个样本,取8次测试结果的平均值作为该组测试结果,利用SPSS20.0对试验数据进行处理。各试验因素水平如表2所示。试验图如图6所示。

表2 试验因素与水平Tab. 2 Test factors and levels

图6 水平组合试验

3.2 试验指标与方法

通过检测基质块的抗压力、尺寸稳定性、散坨率来表达基质块的成型质量。

1) 抗压力的测定方法:采用电子万能试验机(UTM6503型)进行动作模拟测试(图7)。与被测基质块侧向面作为基准面,选定试验机量程为0~50 mm,进给速度为100 mm/min。执行加载程序基质块被压坏后自动卸载。电脑显示的块体压缩变形与受力关系曲线出现一个峰值,该峰值即为抗压力Fn。

图7 抗压力试验

2) 基质块的尺寸影响移栽机作业的效果,本试验中基质块为正方体结构,其长、宽、高方向的尺寸皆为40 mm,在块体的正上方中间位置压有种穴,基质块的三维尺寸稳定性

(9)

式中:Y1——基质块三维尺寸稳定性,%;

V2——静置48 h后基质块体积,cm3;

V1——基质块理论体积,此处为64 cm3。

3) 试验中,基质块从50 cm高处竖直放置自由落于地面,即所测跌落破损率为50 cm高跌落散坨率[9-10]。试验基质块使用天平对基质块进行称重,将基质块竖直置于离地面50 cm高处使其自由落下,使用天平称量基质块跌落破损之后剩余质量并记录,计算基质块的散坨率

2016年沙沟泥石流为近期发生的规模最大的一次泥石流,对比断面法计算结果,其流量相当于P=5%的雨洪法计算的峰值流量,综合确定泥石流峰值流量为15.99 m3/s;据访问,泥石流历时约1.5h,即T=5400s;按上式计算的本次泥石流冲出量为Q=2.28×104 m3。

(10)

式中:m1——跌落前的质量,g;

m2——跌落后的质量,g。

3.3 试验结果与分析

3.3.1 正交试验

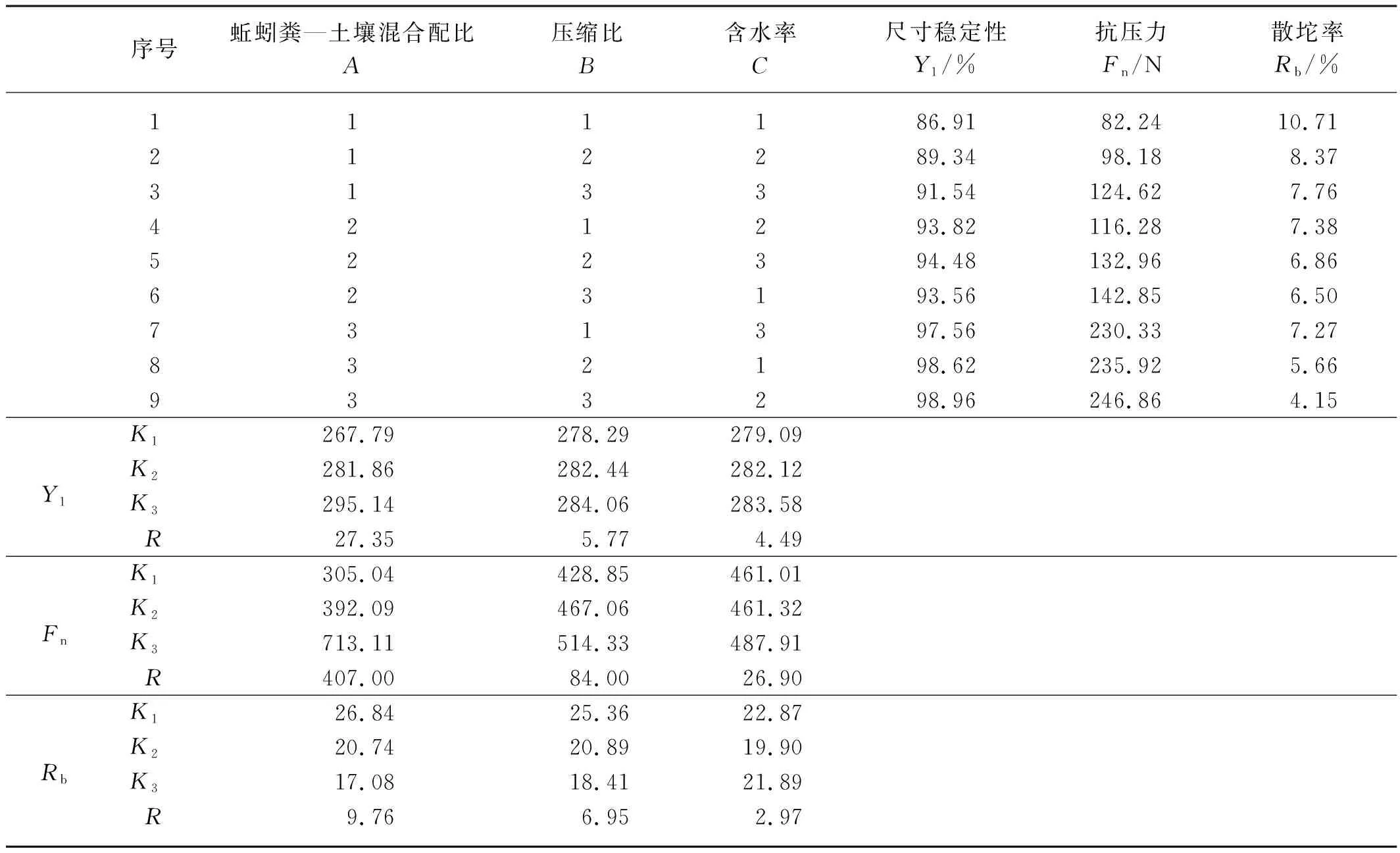

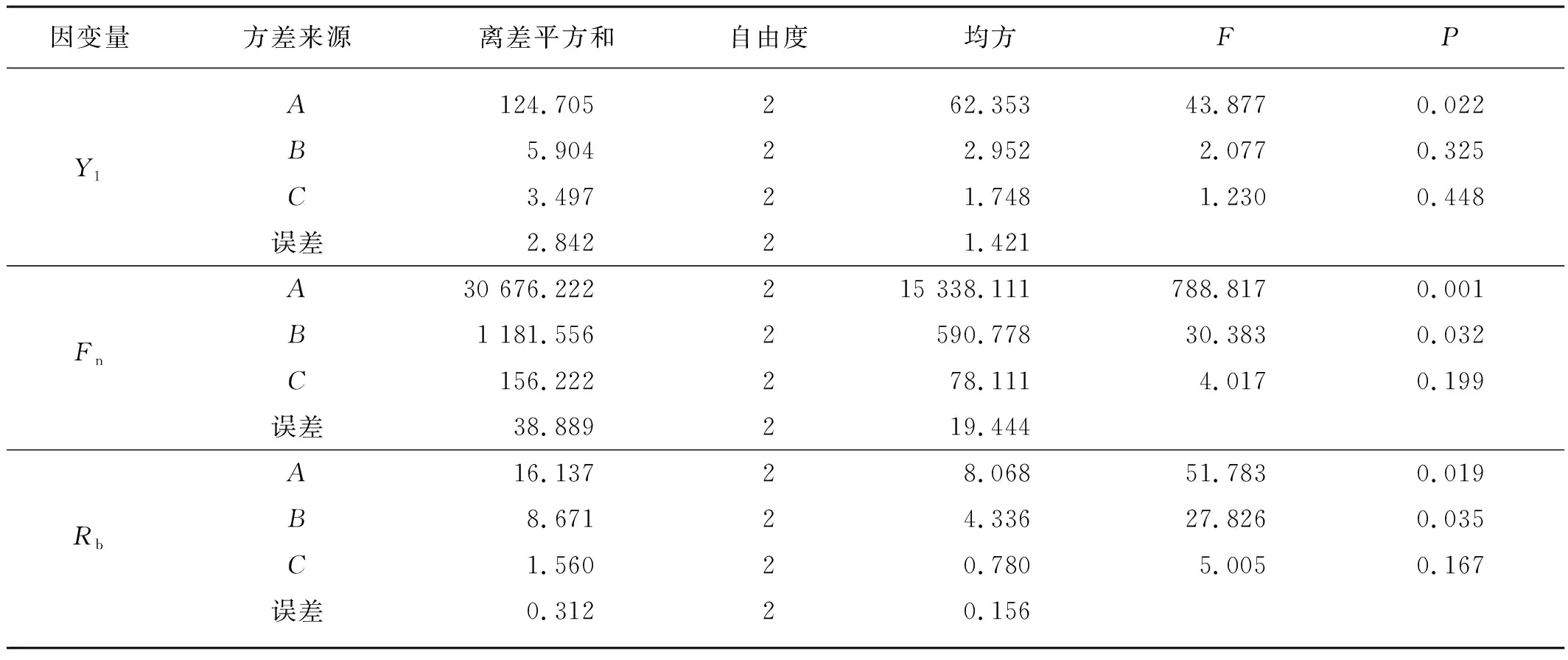

采用正交试验和方差分析对采集的数据进行处理分析,结果见表3和表4。

由表3可知随着基质混合物中土壤含量的增加和压缩比的提高,尺寸稳定性和抗压力提高,散坨率降低。这是由于土壤相对于蚯蚓粪更为紧实,提高压缩比可以有效减小基质颗粒间的距离,减小基质块孔隙度,使基质颗粒间的接触更为紧密,提高了基质颗粒团度,使基质块在跌落时不宜松散,降低散坨率。

表3 正交试验结果Tab. 3 Orthogonal test results

表4 方差分析表Tab. 4 Analysis of variances

由表4可知配比对尺寸稳定性影响显著,压缩比和含水率对尺寸稳定性影响不显著。基质配比对抗压力影响极显著,对散坨率影响显著。压缩比对抗压力和散坨率影响均显著,含水率对抗压力和散坨率影响均不显著。

3.3.2 综合评分法

为满足较优育苗要求,尺寸稳定性和抗压力应达到最大值,其归一化方程

(11)

式中:XN*——各指标各组归一化值;

XN——各指标各组试验值;

Xmax——各指标各组试验中最大值;

Xmin——各指标各组试验中最小值。

散坨率应达到最小值,其归一化方程

(12)

式中:YN*——各组归一化值;

YN——各组试验值;

Ymax——各组试验中最大值;

Ymin——各组试验中最小值。

根据基质块成型3个性能指标的重要性,确定本试验尺寸稳定性和抗压力和散坨率权重分别为0.3、0.4、0.3。

综合评分Q计算公式为如式(13)所示。

Q=0.3×X1*+0.4×X2*+0.3×Y1*

(13)

式中:X1*——尺寸稳定性归一化值;

X2*——抗压力归一化值;

Y1*——散坨率归一化值。

表5 综合评分表Tab. 5 Results of comprehensive evaluation

表6 综合评分极差分析Tab. 6 Range analysis of comprehensive evaluation

综合评分结果见表5,对综合评分极差分析见表6,分析结果表明,综合影响成型质量指标的主次因素为:A>B>C。最优参数组合为A3B3C2,即配比为1∶3,压缩比为0.65,含水率为10%。

4 结论

1) 本文设计了一种蔬菜育苗基质块成型机,阐述整机结构组成和原理,并对关键部件进行设计和参数计算,可实现自动铺土、压块、投块、输送等功能,工作效率达到3 000块/h,压制基质块为棱长尺寸40 mm的立方体,为蔬菜基质块育苗方式提供技术装备支撑。

2) 以蚯蚓粪—土壤的混合物为原料进行三因素三水平正交试验,试验结果表明当蚯蚓粪—土壤混合配比为1∶3、压缩比为0.65、含水率为10%时,成型质量最佳,此时尺寸稳定性为98.96%,抗压力为246.86 N,散坨率为4.15%,较好地满足了基质块育苗移栽的要求。