全地形车CBS碟刹系统一种失效模式分析

鲁国庆, 黄文军

(江苏林海动力机械集团有限公司,江苏 泰州 225300)

全地形车(All-Terrain-Vehicles,ATV)是具有跨骑式座椅、把式转向、四轮结构、大尺寸低气压轮胎的单人多用途车辆,在国内通常被称为沙滩车。全地形车主要应用涵盖农业、畜牧业、林业、景观美化、经营牧场、探险、工业、建筑及军事等领域,被国内外市场广泛认同。

联动刹车系统(Combination Braking System,CBS)的核心功能是驾驶员在单独操纵前刹或单独操纵后刹车时,前后轮都能获得恰当而有效的刹车力。

1 问题描述

全地形车在定型试验考核过程中,试车员反馈车辆在进行颠簸试验过程中,在紧急刹车时第一把手刹或者第一脚刹车时出现软弱无力、刹车不起作用的现象,但第二把或者第二脚再进行刹车时,该现象消失,而在平坦路面行驶从未出现该现象。

这种刹车的失效模式,对使用者以及车辆存在极大的风险,甚至车毁人亡。

2 问题分析

2.1 刹车系统制动力计算

首先分析该CBS系统的制动效果是否适配对应的车型LH600ATV。

2.1.1 前碟刹系统

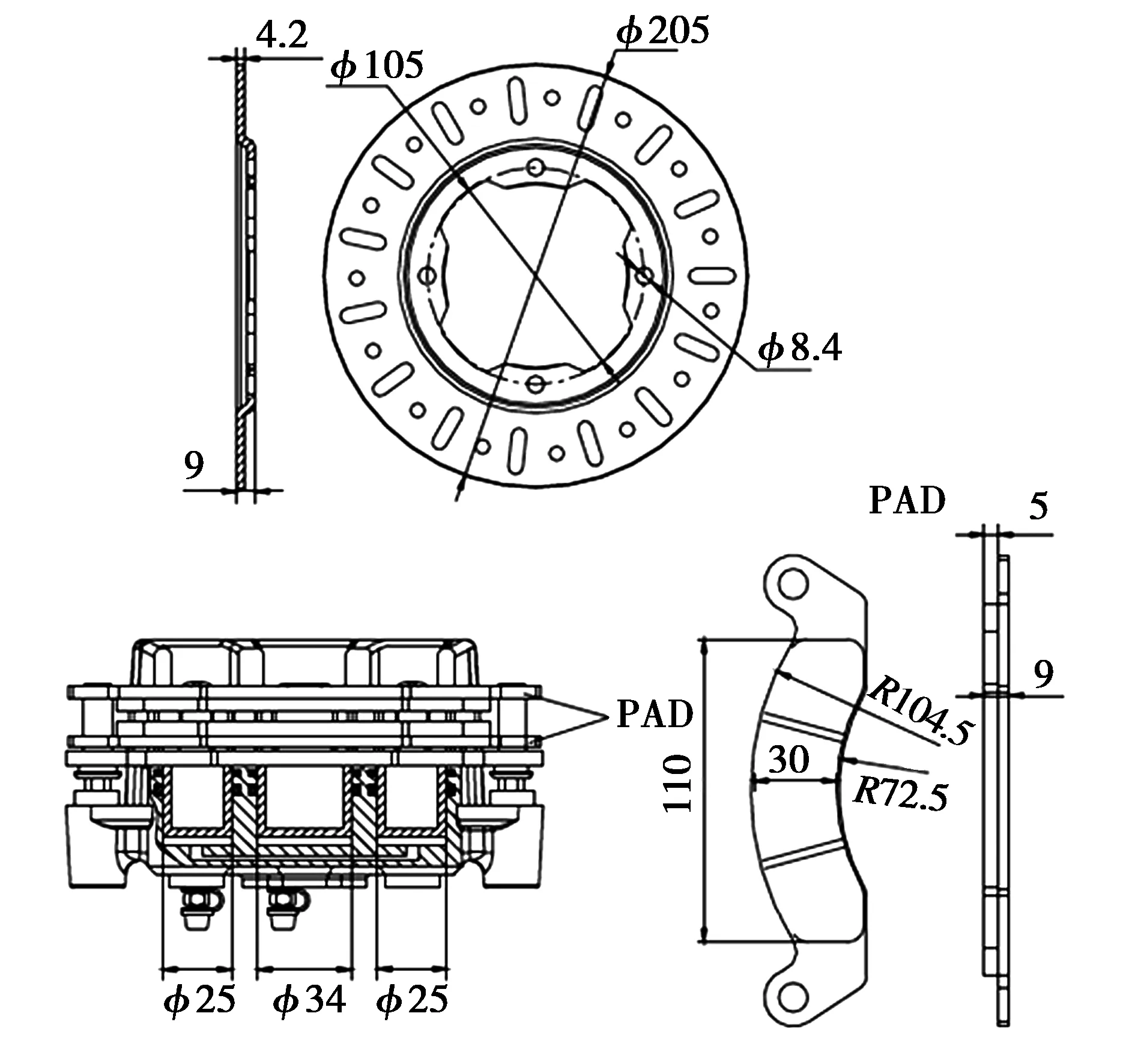

前碟刹系统如图1所示。

图1 前碟刹系统

2.1.2 后碟刹系统

后碟刹系统如图2所示。

图2 后碟刹系统

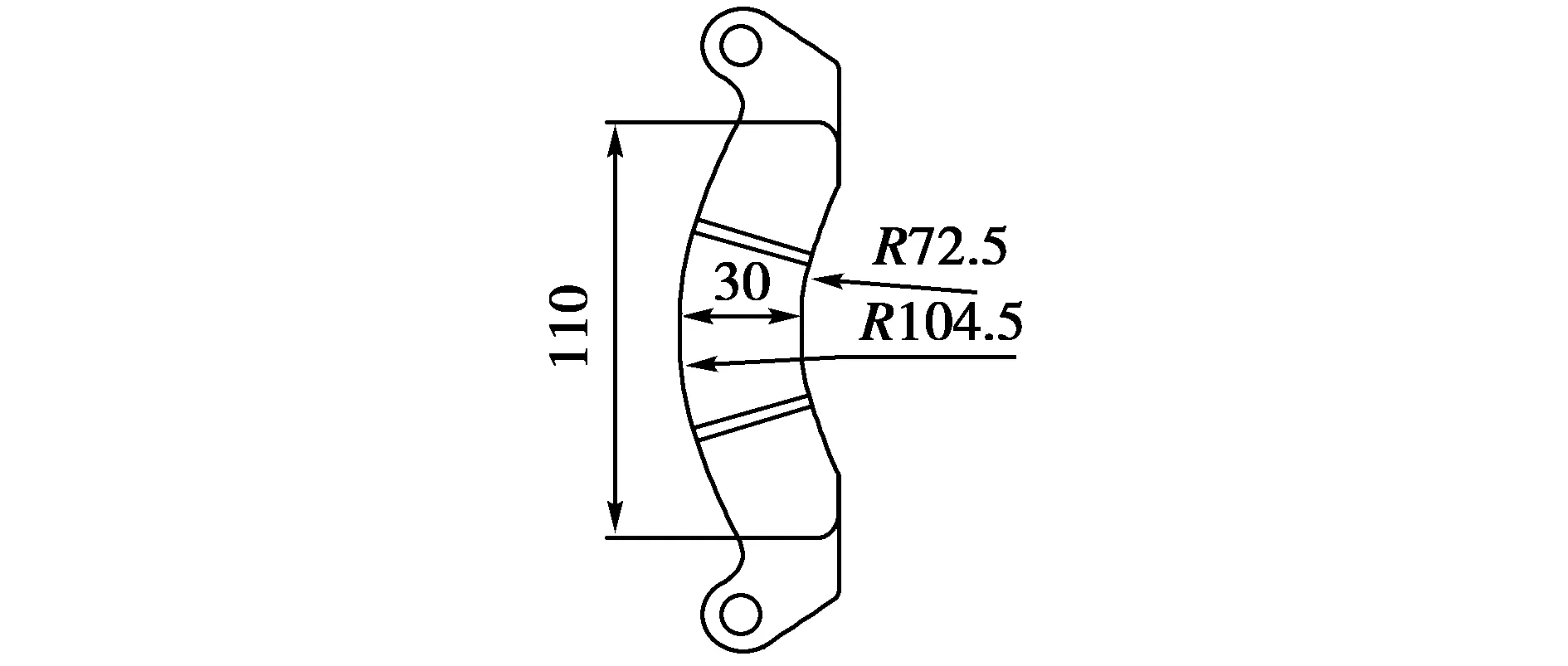

2.1.3 前后摩擦片有效面积

前后摩擦片有效面积如图3、图4所示。

图3 前摩擦片

图4 后摩擦片

2.1.4 常用制动系统计算

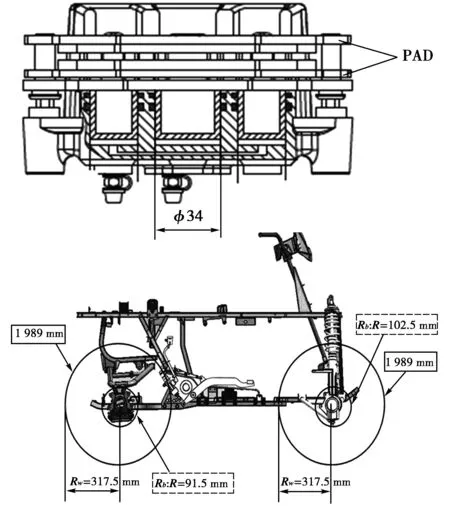

常用制动系统计算如图5所示。

图5 常用制动系统计算

(1)脚踩力转换为制动杆力:

式中:F1为驾驶员脚踩力,F1=27 kgf。

(2)制动系统压强:

式中:D1为制动液压系统活塞直径,D1=19 mm。

(3)制动力矩:

T=μ×N×P×πR2×Rb

式中:μ为制动系统的摩擦片摩擦系数(前 0.4,后 0.48);N为泵数量,N=2。

(4)后制动泵:

后制动泵如图6所示。

图6 后制动泵

制动活塞外半径R1:R1=38/2=19 mm;制动活塞内半径R2:R2=27/2=13.5 mm;

(5)前制动泵:

前制动泵如图7所示。

图7 前制动泵

活塞半径R:R=34/2=17

Tf(前)=0.4×2×4 411 271×3.14

×0.0172×0.102 5=328 N·m

Ttr(后)=0.48×2×4 411 271×3.14

×178.75×10-6×0.092=218.7 N·m

(6)轮胎摩擦力:

B=Bf+Br=643+477=1 120 kgf

式中:f1为前减速比,f1=Rw/Rb=317.5/102.5=3.05;f2为后减速比,f2=Rw/Rb=317.5/91.5=3.4;n为制动轮数量,n前=2,n后=2;Rw为半径,Rw=317.5 mm。

(7)所需制动力:

Br=μr×W=0.070 7×834=59 kgf

式中:μr为摩擦系数;W为质量,W=584+250=834 kg。

B=1 120 kgf>Br=59 kgf。

(8)驻车系统:

手握最大力F=400 N,手柄杠杆比R=3.5,制动杆杠杆比R1=8。

施加在制动器上的力为:

F1=F·R·R1=400×3.5×8=11 200 N

相应的制动力矩:

Mfs=F1·rex·U=11 200×0.09

×0.35=352.8 N·m

式中:有效半径rex=9 cm;摩擦系数U=0.35。

轮胎总制动力为:

F2=Mfs·1.09/Rsc=352.8×

1.09/0.3175=1 211 N

所需要的驻车力:

Br=10μt×Wt=10×0.070 7×834=590 N

式中:μt为摩擦系数;W为质量,W=834 kg。

F2=1 211N>Br=590 N

以上计算表明,该CBS刹车系统完全适配该车型。

2.2 几种碟刹系统造成制动力不足的原因分析

(1)碟刹系统破损,造成泄漏导致系统压力丧失;

(2)碟刹液失效,导致制动效果衰减;

(3)碟刹系统内主泵碟刹液不足,导致供油不足,系统压力达不到要求;

(4)碟刹系统内有空气,导致系统压力达不到要求;

(5)碟刹分泵活塞内矩形油封失效,造成泄漏导致系统压力丧失;

(6)碟刹分泵活塞进给量不足,导致制动达不到效果。

经检查零部件状态以及因为在平路上碟刹系统正常,所以前5项均排除。经过多次试验,研究有问题的故障车,发现每次都是后碟刹系统内,卡钳中的蹄块与碟刹盘之间的间隙过大,导致刹车时第一刹手刹或踩脚刹,制动系统没有效果。

2.3 造成活塞进给量不足的原因分析

2.3.1 理论计算主泵排液量是否不足

主泵活塞直径为19 mm,手柄使主泵活塞极限位移量约为12 mm,主泵排除液体体积为3 400 mm3,四只分泵活塞移动1 mm,需要体积为3 000 mm3左右,理论上仅需要分泵活塞移动0.5 mm就有足够的刹车力,所以主泵排液量足够。

2.3.2 外因造成活塞异常回位

经颠簸检查一辆LH600ATV的前碟刹蹄块与碟刹盘间隙为0.5 mm,而后碟刹蹄块间隙达到3~4 mm。

对造成后碟刹分泵活塞异常串位的原因分析如下:

(1)碟刹盘端面跳动严重超差。

前后碟刹盘在车辆上的端面跳动为0.15 mm左右,在允许范围之内,排除此项。

(2)轮毂轴承内圈晃动大导致轮毂上碟刹盘端面跳动超差。

在整车上收紧前后球笼上的大螺母达到137 N·m,后轮毂轴承内圈和轮毂很紧,另外重新更换套新部件,也未发生松动,排除此项。

(3)碟刹分泵是浮动泵受外力影响,异常串动导致活塞受力串动。

碟刹分泵固定牢固,碟刹管串动灵活,未对碟刹分泵产生位移,排除此项。

(4)碟刹分泵是浮动泵受惯性影响,导致活塞串动,碟刹分泵左右晃动大。

造成后碟刹分泵晃动大的原因是碟刹分泵与固定板之间的销轴间隙大导致,如图8所示。

图8 碟刹分泵与固定板

此结构为摩托车碟刹经典结构,分泵上孔为直径Φ8 mm,销轴为直径Φ8 mm;采用经典配合Φ8 H9/c11(孔公差为0~+0.036 mm,轴公差为-0.08~-0.17 mm),实际检查问题整车分泵孔为8.035 mm,销轴为Φ8为-0.15 mm,符合图纸要求。

2.4 浮动销在此种配合尺寸下产生问题的原因分析

造成这种问题的原因是在颠簸试验场上,搓板路对车轮产生侧向力,而且不是同时作用于前后轮。前轮因为是转向轮,侧向力通过转向系传到方向把作用人手上,且转向系内部球头、支撑联轴节也分解了一部分力,前安装销轴之间距离也比后部销轴安装距离大。后轮仅仅由A臂缓冲套分解一部分力,大部分直接作用在轮毂上,所以才导致在车辆颠簸时,相当一部分力作用在后轮毂上,从而产生的部分侧向力作用在浮动卡钳上,在加上卡钳与滑动销之间的间隙配合,使得浮动卡钳带动里面的两个蹄块左右相互与碟刹盘自由撞击,摆动导致蹄块与碟刹盘之间的距离越来越大,远远超出允许的浮动范围。

3 小结

根据理论分析,公司定制了一批直径Φ8 d10(公差为-0.04~-0.098 mm)和直径Φ8 d11(公差为-0.04~-0.13 mm)以及滑动销直径Φ8 e10(公差为-0.025~-0.083 mm),进行试验。

经过多次试验比较更换直径Φ8 d10滑动销,问题车颠簸刹空现象消除,试验效果良好;同时发现采用Φ8 e10滑动销在试验过程中有自刹现象。

消除碟刹销轴与分泵孔之间的间隙,也不是说越小越好。新车碟刹安装后蹄块与碟刹盘接触面可能不会贴合很好,短时间造成偏磨,销轴回位不良,造成新车有自刹现象。

为此碟刹、轮毂、转向节、后HUB制造厂商要保证图纸上的垂直度和端面跳动。

偶尔发生的刹空现象困扰公司很久,该项研究从故障再现入手,找到故障发生的典型规律,再排除大量表面现象,找到了该问题的源头,对滑杆悬浮式制动卡钳的设计和质量改进有很好的指导意义。