基于双尺度调控的电主轴轴承预紧力优化方法*

林守金,许 涛,谭海辉,张 莉, 张士辉

(1. 中山迈雷特数控技术有限公司, 广东中山 528437;2. 西安工程大学机电工程学院, 西安 710048;3. 电子科技大学中山学院, 广东中山 528400)

0 引言

高性能电主轴作为现代高档数控机床智能化核心动力部件,其轴承动态力学特性严重影响着电主轴在复杂工况运行条件下的综合服役性能。在复杂工况和变载荷运行条件下轴承动力学与轴承摩擦特性、接触特性和润滑特性密切相关,通过适时改变轴承预紧力调控轴承动力学特性可以使电主轴动态服役性能随工况自适应变化。目前,轴承预紧力控制方法通常假设特定功能和稳定工况运行的轴承预紧力恒定不变,预紧优化时主要针对轴承系统刚度、温度和疲劳寿命等单一性能指标逐项分析。最近研究表明当电主轴在超过万转的变速区间内连续复合作业时,轴承滚动体离心力和陀螺力矩会诱发轴承内部部件作用力动态变化,引起的滚动体非稳态摩擦使实际预紧力随着主轴运行状态动态变化,造成其他服役性能耦合影响[1-5],轻则影响电主轴对零件的加工精度,重则会造成轴承损坏。Grama SN[6]和Paulson NR[7]从温升和润滑角度出发,分别研究电主轴精度和疲劳寿命影响关系,指出速度为影响电主轴服役性能的重要因素,但缺乏考虑速度影响的预紧力与轴承动力学性能动态变化过程的定量研究。为综合考虑各因素对轴承动力学建模精度的影响,拟采用轴承静力学模型考虑滚动体滑动、自旋转、陀螺运动和接触区流体润滑效应对滚动体影响[8],建立轴承整体力及力矩平衡方程,运用牛顿莱布尼斯迭代方法可以获得轴承内部部件相互作用力量化规律,但随着主轴运行状态适时变化对轴承建模精确影响控制成为建模难点。Lundberg G等[9]指出轴承轴向载荷影响滚动轴承内部载荷会诱发轴承疲劳寿命改变,近期,西安交通大学张进华团队通过研究轴承疲劳寿命模型指出,合适的预紧力可改善轴承载荷分布,能够延长轴承疲劳寿命,轴承载荷、预紧力和转速均为影响轴承疲劳寿命的重要因素。为进一步提高速度激励条件下轴承动力学主动控制精度,本文针对速度激励引起的轴承动力学改变对轴承疲劳寿命影响,提出采用变可靠度因子和疲劳寿命的双尺度轴承预紧力调控方法,实现高速电主轴轴承预紧力主动定量控制,进一步提升高性能电主轴运行过程中动态性能自适应优化控制精度。

1 高速角接触球轴承动力学分析模型

角接触球轴承是电主轴重要的功能回转部件,其动态性能直接决定电主轴综合性能,高速运行时受滚动体离心力的影响。轴承动力学特性是电主轴系统动力学的关键。拟静力学模型是研究轴承动力学特性的重要方法,Jones[8]以沟道控制理论为基础建立球轴承拟静力学分析模型,本文考虑高速运行状态下滚动体离心力与轴承轴向预紧力共融作用,建立动态反应多场景运行的预载荷-轴承接触界面力学影响模型。

1.1 转速、预载荷共融影响对轴承界面作用力影响

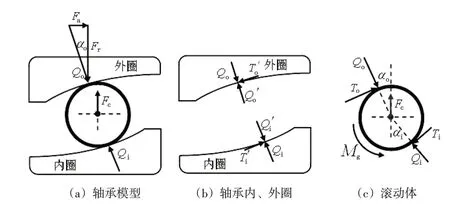

轴承从静止至高速的随机复合变速运行过程中,滚动体所受离心力和陀螺力矩对轴承产生影响。为完整描述整个变速过程轴承内部载荷变化规律,本节构建考虑离心力和陀螺力矩影响的球轴承力学影响模型。分析轴承旋转过程,滚动体受离心力和陀螺力矩复合影响对接触界面力学分布状态、滚动体与滚道相对变形和内外接触角完整变化规律。如图1所示,轴承单个滚动体受力特性表示为:

图1 角接触轴承滚动体受力

式中:Fc为滚动体离心力;dm为节圆直径;ρ为滚动体密度;D为滚动体直径;n为轴承转速;Qi和Qo分别为滚动体与内滚道和外滚道相互作用力;αi和αo分别为滚动体与内、外滚道实际接触角。

为了使轴承滚动体平稳运行,由图1(a)可知系统需满足如下平衡条件:

式中:Fa为轴承轴向预紧力;Fr为轴承径向预载荷。通常情况沿轴向有多种约束方式施加轴向预紧力Fa保证轴承系统稳定运行[10]。

由式(1)~(2)可看出,轴承轴向预紧力Fa与滚动体离心力Fc和内、外接触角αi和αo密切相关,任意参数变化均会影响其它参数,轴承转速n与离心力Fc密切相关,且轴承转速n与轴向预紧力Fa共同作用影响轴承运行参数αi和αo。为此,Fc和Fa的共融匹配能够确保轴承系统稳定工作,分析轴承界面力学特性时应考虑二者动态匹配规律,使轴承各部件综合性能最优。

1.2 轴承滚动体动力学动态匹配数值分析

轴承运行过程中,滚动体与内、外圈沟道相互接触,受到内、外圈沟道对滚动体的作用力,同时受滚动体离心力和轴向预紧力复合影响,由式(1)~(2)分析可知任意状态运行的轴承作用力在一定范围内动态匹配,为完整表达轴承各部件作用力的变化规律,构建球轴承动力学匹配模型。当轴承高速运行时受离心力作用,轴承滚珠与轴承内、外圈沟道的接触角不再相同,如图1(c)所示滚动体与内外滚道的接触作用力动态表达为:

式中:Ki、δi分别为滚动体与内滚道接触动刚度和接触区变形量;Ko、δo分别为滚动体与外滚道接触动刚度和接触区变形量。

为确定轴承转速和轴向预紧力的动态匹配数值关系,图1(c)中陀螺力矩Mg计算如下:

滚动体与滚道切向摩擦力T计算公式为:

式中:Mg为滚动体所受的陀螺力矩;D为滚动体直径。

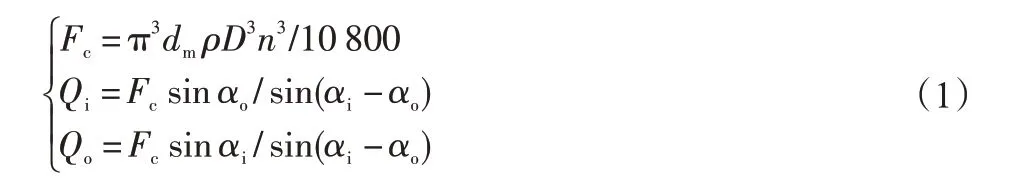

轴承高速随机运行时,由于离心力作用使滚动体与内、外滚道接触角不同,考虑载荷和离心力联合作用时滚道曲率中心点改变。受沿轴向预紧力作用轴承滚动体受力均匀,假定外滚道曲率中心O空间位置固定不变,由外滚道控制理论可知内滚道曲率中心固定位置发生移动,由于滚动体内外接触角发生变化,因此滚动体中心位置也随之移动。转子系统仅受轴向预紧力作用时,轴承内外圈间会产生轴向位移δa,如图2所示,滚动体在任意位置处仅产生轴向位移,内、外沟道中心轨迹间距离为:

图2 载荷作用前后滚动体位置示意图

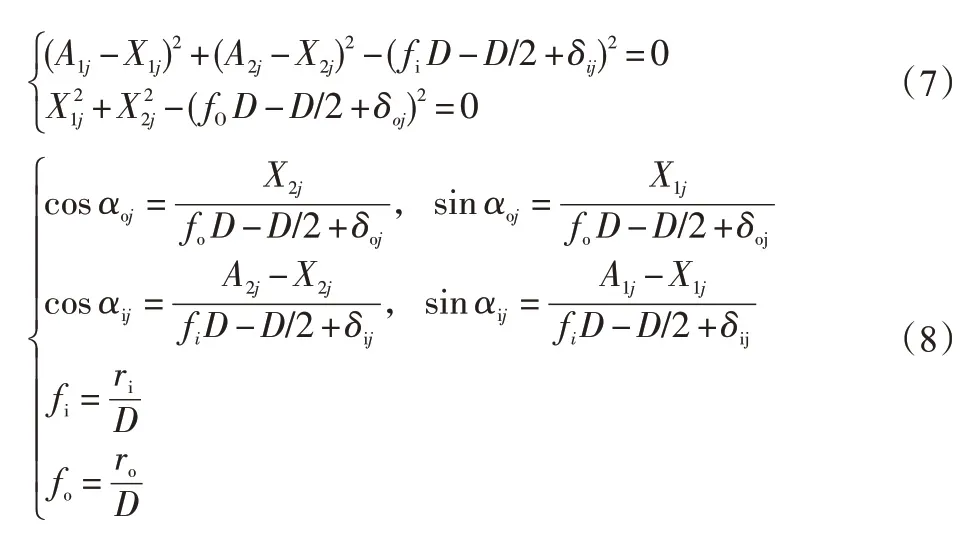

在图2中利用勾股定理可以得:

式中:δij为滚动体与内滚道接触区法向变形;δoj为滚动体与外滚道接触区法向变形;ri为内滚道曲率半径;ro为外滚道曲率半径。

针对图1(c)列平衡方程:

为了方便求解未知变量,可建立沿轴向的轴承系统平衡方程:

式中:Z为轴承滚体总个数。

得到以上方程后,当已知轴承轴向预紧力Fa和滚动体离心力Fc后,联立方程(7)~(10),采用数值迭代方法求解变量αi,αo,δi,δo,δa的数值解,最终可以获得任意状态下轴向预紧力与速度的匹配关系。

2 球轴承疲劳寿命分析

伦德伯格帕尔姆格(Lundberg-Palmgren)理论认为轴承轴向预紧Fa直接影响滚动轴承内部载荷Qo(i),引起接触摩擦特性变化,尽而改变轴承疲劳寿命[9]。本节在不改变设计参数的前提下根据用户对轴承寿命的要求,通过优化轴承轴向预紧力提高电主轴动态性能。结 合Weibull 假 设[11],认为材料都是从接触点内部开始退化,如图3 所示Weibull给出描述该过程的基本方程:

图3 Lundberg-Palmgren 理论

式中:S为应力作用体积的幸存概率;N为应力循环次数;τ为最大正交切应力;V为应力作用材料体积;zo为最大应力出现的深度。

伦德伯格帕尔姆格理论实际应用过程中,并未考虑轴承温度对材料、润滑及表面切应力的影响。实际应用时往往采用非标准的方法来预估轴承实际寿命,为了增加评估的准确性需考虑可靠性增加、非标准材料、润滑和污染等因素影响,最后将诸多因素串联考虑确定轴承系统实际疲劳寿命,计算方法为[12]:

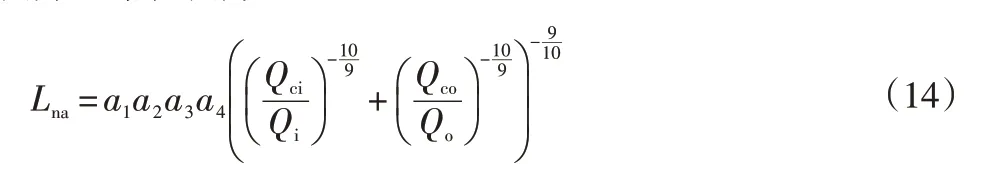

式中:a1为可靠度-寿命修正系数;a2为材料寿命-修正系数;a3为润滑-寿命修正系数;a4为污染-寿命修正系数;Lna为可靠度为n%时轴承疲劳寿命/(× 106转);ε为旋转滚道指数。

基本动载荷Qc和载荷Q通过轴承动态载荷计算公式如下:

对于滚动体与外圈接触时基本动载荷Qc由与外圈相关参数计算(r为外圈滚道半径,α为滚动体与外圈的接触角),载荷Q为滚动体与外圈的接触载荷。对于滚动体与内圈接触时基本动载荷Qc由与内圈相关参数计算(r为内圈滚道半径,α为滚动体与内圈的接触角),载荷Q为滚动体与内圈的接触载荷。整个球轴承寿命的计算公式如下,应用时Qci、Qi分别代表内圈基本动载荷和等效载荷,Qco、Qo分别代表外圈基本动载荷和等效载荷。

式中:Lna代表运行可靠度在n%条件下,轴承运行转速(×106转)。

3 双尺度调控的轴承预紧力优化

3.1 变可靠度的轴承轴向预紧力上限优化

实际应用时轴承疲劳寿命受多种因素复合作用,应考虑多因素使评估结果更符合实际状态。通过考虑轴承整体可靠性、润滑条件、非标准材料和污染等因素,综合评估轴承整体疲劳寿命。式(12)中给出了考虑多因素条件的轴承整体疲劳寿命计算方法。为了准备评估轴承预紧变化,本节提出通过实时改变可靠度寿命修正系数的方法,实现变工况条件下轴承轴向预紧评估。

轴承服役寿命直接关系到电主轴整机综合性能,轴承运行状态受润滑、材料等诸多因素影响。考虑到实际情况,引入式(12)综合评估轴承疲劳寿命,同时考虑可靠度寿命修正系数,材料寿命修正系数,润滑寿命修正系数和污染寿命修正系数对实际轴承疲劳寿命的影响程度。实际施加的轴向预紧力在保证疲劳寿命的同时最大程度提高系统综合性能指标。根据式(12)建立如式(14)的影响关系式,当轴承转速和设计疲劳寿命确定时,轴承轴向预紧力可表示为可靠度寿命修正系数的函数。

通过改变可靠度寿命修正系数a1,得到在设计转速和设计疲劳寿命条件下的轴向预紧力优化值。

3.2 考虑接触区运动特性的轴承预紧下限优化

当轴向预紧力作用于轴承时能够避免滚动体与滚道发生相对滑动运动,引起温度升高[13]。造成温度升高的最直接原因就是滚动体与滚道间的滑动摩擦现象。如果作用于滚动体的滑动摩擦力矩大于作用在滚动体的陀螺力矩Mg,将有效改善滚动体的滑动摩擦现象。根据滚动体与滚道间作用载荷Qi和Qo,给出最小预紧Famin需使下式成立:

式中:μ为滑动摩擦因数,对于球轴承一般取值范围为0.0012~0.0020。

3.3 双尺度调控对轴承轴向预紧力上限优化策略

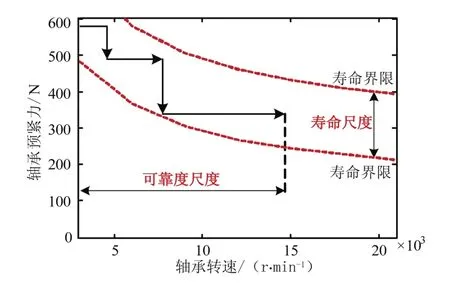

电主轴在随机变速运行过程中,轴承轴向预紧力与运行速度的共融影响引起轴承动态疲劳寿命动态变化,二者的动态匹配过程是轴承实际运行寿命提升技术的关键,通过分析发现影响轴承疲劳寿命的重要因素为轴向预紧力,且与轴承可靠性密切相关,为提高轴向预紧力动态优化方法的适应性,本节采用双尺度调控的思路实现轴向预紧力动态评估,基本过程如图4所示,通过调整可靠性尺度a1可以改变轴向预紧力的调控间距,提高轴向预紧力调控频率,尽而改善轴承对复合工况的适应性,调控寿命因子Lna可以动态调控轴承使用寿命。本文通过可靠性因子和寿命的协同调控,从轴向预紧力调控频率和轴承使用寿命2个方面提升动态变速运行过程轴承综合运行性能。

图4 轴向预紧力Fa双尺度调控策略(可靠性尺度)

4 案例分析

本文选用型号为B7007C,采用油气润滑的角接触轴承为研究对象,利用本文提出的双尺度轴承轴向预紧力优化方法。分析不同工况的电主轴轴承轴向预紧力动态分析方法。角接触轴承的具体参数如下:rb=3.25 mm,dm=24.255 mm,α°=15 °,Z=17和ro=3.510 mm,ri=3.705 mm。

明确轴承参数和设计寿命后,可以得到如图5 所示的轴承最大疲劳寿命曲线。图中可以看出,恒定疲劳寿命条件下失效率恒定不变时预紧曲线随转速升高逐渐减小。相同疲劳寿命条件下失效率提高预紧曲线整体增加。以B7007C角接触轴承为研究对象,给出设计使用寿命分别在2000 h和5000 h条件下轴承预紧曲线变化规律。以轴承设计最大预紧为初始预紧时,疲劳寿命5000 h,失效率10%条件下,轴承低于6000 r/min 运行时以最大轴向预紧工作。疲劳寿命2000 h,失效率10%条件下,轴承最大转速可升至13000 r/min。若轴承工作转速范围小于最高转速,可以施加大轴向预紧力保证轴承具备较强的抑制振动能力和较高刚度。当转速继续提高时,轴承预紧曲线会继续减小,实际中这种情况是不可能的。因轴承滚珠会随着转速提高发生自旋运动,促使轴承滚珠与滚动体间产生剧烈摩擦,导致温度升高轴承部件破坏,为此以轴承不发生滑动为确定最小预紧的边界条件确定轴承轴向最小预紧力。

图5 不同尺度条件下轴承理论最大轴向预紧力

根据式(15)确定轴承轴向预紧随转速变化,图6 所示为最小预紧随滚珠与滚道间摩擦因数变化状态。

图6 轴承最小轴向预紧力

为提高轴向预紧力随着转速变化的调控特性,结合图5~6可以在不同速度区间实施轴向预紧力动态优化控制。如图7所示,按照低速较大预紧力和高速较小预紧力的轴向预紧力施加原则,图7(a)~(b)可以看出通过改变失效率就可以调控预紧力的调控界限,图7(a)在转速为7500 r/min 时就要减小轴向预紧力,图7(b)则要到14000 r/min 才需要减小轴向预紧力。同理,图7(c)~(d)中当设计疲劳寿命提高时,图7(c)从一开始就需要降低轴向预紧力,而图7(d)在550 r/min 时就需要开始降低轴向预紧力。综合图7 可发现通过调整可靠性指标和疲劳寿命能够实现轴向预紧力与速度匹配时,使轴承具有稳定的运行性能。在图7中I区域为轴承运行时开始需要调控预紧力的区域,当轴承在I I区域运行时,本文方法具有一定的局限性。

图7 轴向预紧力与转速的协同控制过程

5 结束语

本文为明确速度激励的轴承轴向预预紧力自适应优化综合策略。建模分析不同运行状态下轴承轴向预紧力对轴承动力学特性的影响规律,采用滚道控制理论构建预紧力动态控制模型研究轴承预紧力动态匹配方法,采用双尺度调控方法研究基于疲劳寿命动态控制的轴承预紧力主动优化方法,实现电主轴服役性能自适应优化控制,得到以下结论。

(1)为了明确转速、预载荷共融作用对轴承界面作用力的影响关系,通过构建角接触轴承动力学模型分析轴承动态运行过程中速度与轴向预载荷的动态匹配关系,提出采用控制轴向预载荷的方法实现轴承动力学特性动态控制。

(2)本文通过轴承疲劳寿命尺度和可靠度尺度综合调控,研究轴承轴向预紧力与疲劳寿命的定量控制规律。为提高轴承自适应刚度和抑制振动能力,可动态调整可靠性影响因子改变预紧力,实现运行激励条件下轴承轴向预载荷动态定量控制。

(3)双尺度轴向预载荷调控方法优先确保轴承寿命,通过调整可靠性指标满足不同加工状态的需求,尽而扩展电主轴轴承适用性,提升功能复合电主轴综合加工能力。