单级双吸离心泵转子系统的可靠性分析*

张 飞,权丽君

(1.江苏联合职业技术学院 徐州技师分院,江苏 徐州 221000;2.苏州大学 计算机科学与技术学院,江苏 苏州 215000)

0 引 言

随着离心泵广泛应用,对其可靠性的提高、运行能耗的降低不仅有巨大的经济价值,而且对提高国家泵产业发展水平具有重要意义[1,2]。

目前,离心泵朝着高转速、高功率方向发展,对离心泵的转子系统的稳定性和可靠性提出了更高的要求[3]。因此,有必要对离心泵的转子系统的稳定性进行研究。

单级双吸泵转子系统主要由:主轴、叶轮、联轴器、轴承等机械零部件组成[4]。当前,对于单级双吸泵转子系统的研究主要集中在轴承损伤、叶轮空蚀和磨蚀等方面。其中,虞烈等[5]通过理论分析,对轴承—转子系统动力学进行了研究。尹江南等[6]对离心泵叶轮磨损破坏程度下的振动特性进行了分析,研究了叶轮空蚀后振动特性。

然而,以上研究中对于离心泵转子系统稳定性的研究分析较少,大部分学者多是研究转子临界转速对泵系统的影响。STOCKI R等[7]采用转子系统前4阶振型进行了加权叠加,分析了转子的不平衡量,减少了转子系统不稳定性。DIDIER J等[8]采用多项式混沌有限元的方法,对转子系统进行了可靠性研究。徐宇平等[9]通过对转子流固耦合作用的研究,确保了转子临界转速偏离设备自身旋转速度,防止了转子共振现象的产生。

在长期高速运行过程中,单级双吸泵由于转动轴设计、加工、安装存在一定的误差,轴倒角处会出现疲劳破坏产生裂纹,疲劳破坏的产生,轻则减少设备运行时间,重则导致财产损失或人身伤害。

而目前对于泵的转子临界转速的分析多是采用有限元方法。JAFARZADEH B等[10]采用了ANSYS有限元方法,对叶轮进行了振动特性以及强度问题的研究。BENRA F K等[11]采用了CFD方法,对单叶片进行了双向流固耦合,分析了其叶轮内部的流场,并结合试验进行了对比分析。

采用经验法,通过增加轴的直径以满足其临界转速的设计要求,往往会带来高昂的成本,造成不必要的浪费;合理增加轴的直径不仅需要满足其动力学要求,也要满足材料的力学强度要求。徐宇平等[12]采用了有限元方法对泵的转子进行了模态分析,以避免其发生共振。

目前,以数值分析和理论相结合的方式,在动力学和静力学方面综合分析转子系统稳定性的研究较少。

本文主要通过数值分析和理论分析相结合的方法,对泵的转子系统可靠性进行研究,以满足动力学要求,防止共振的产生,同时满足其材料力学强度的要求。

1 离心泵转子结构及其模型

1.1 基本参数及结构

笔者所设计离心泵为单级双吸离心泵,泵的转轴和电机转轴用膜片联轴器进行连接,泵体和电机通过基座与地基进行螺栓连接。

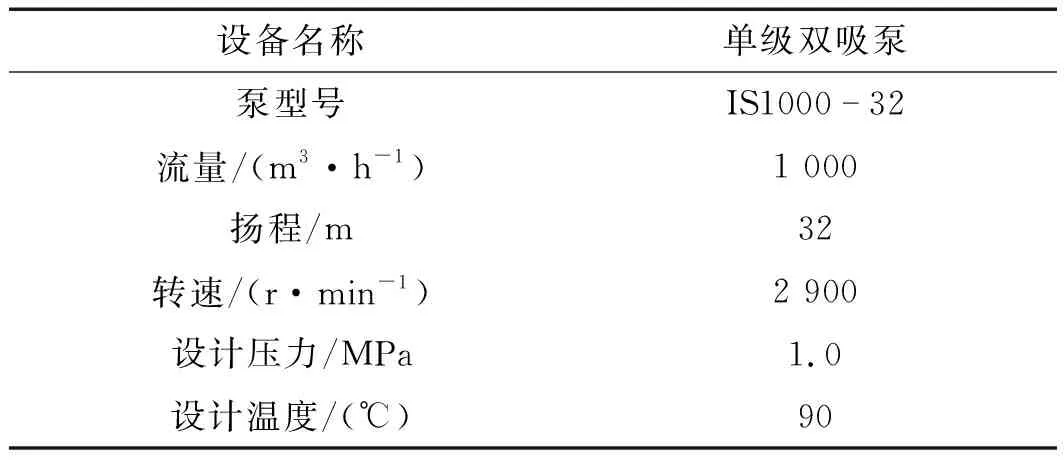

离心泵基本计算参数如表1所示。

表1 基本计算参数

离心泵的转子结构主要包括轴、叶轮、轴套、轴承等部件,如图1所示。

图1 转子系统结构图

1.2 几何和有限元模型

笔者根据泵的叶轮和转子相关图纸,建立转子三维几何模型。在计算模型中,轴套、联轴器以质点的形式存在,轴承以支撑线形式存在,其目的是为了降低计算量,以增加计算的精度。

离心泵的转子几何模型如图2所示。

图2 转子几何模型

转子的有限元模型图如图3所示。

图3 有限元模型图

在图3的有限元模型中,网格划分为:单元体8.4×105,节点1.32×106,对模型进行细化。

2 转子系统的可靠性分析

此处笔者采用Workbench进行转子的静力学分析。对转子系统的强度进行分析,主要是先计算转子系统在运行状态下产生的实际工作载荷、变形、最大应力、平均应力等,然后通过数值模拟的方式,分析评判该转子系统是否满足设计的要求。

2.1 转子系统应力分析

由经典力学理论[13]可知,转子系统的结构部件动力学的方程为:

[M]{x″}+[A]{x′}+[N]{x}={F(t)}

(1)

式中:[M]—质量矩阵;[A]—阻尼矩阵;[N]—刚度矩阵;{x″}—加速度矢量;{x′}—速度矢量;{x}—位移矢量;F(t)—力矢量。

在设计机构的分析过程中,往往把时间量忽略掉,于是上式可以简化为:

[N]{x}={F}

(2)

此处笔者用质量点代替联轴器、轴套、轴承等部件,对转子系统进行静力学分析;在叶轮处添加压力载荷,在两端轴承处施加位移约束,以计算在工作状态下转子系统的应力状态。

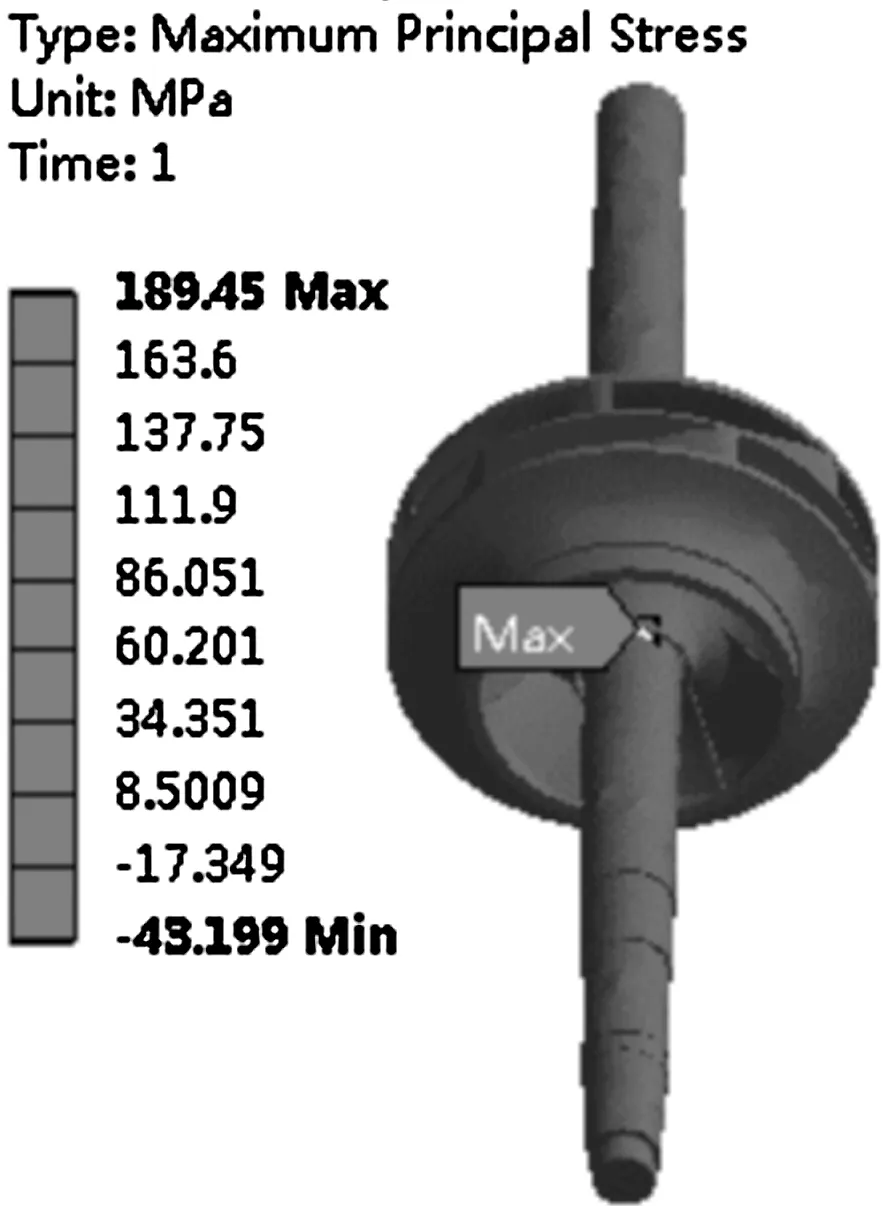

在工作状况下,转子的第一主应力和第三主应力的应力图如图4所示。

(a)第一应力 (b)第三应力

接下来,计算转子系统中轴上各个危险点处应力。

通过对转子工作状况下的应力分析,可以发现在联轴器处产生最大的膜应力以及最大的弯应力。根据设计要求,每个危险位置处应力应该全部小于材料的许用应力。

危险处应力结果如表2所示。

表2 危险处应力结果

由表2应力结果分析可知,泵轴各个危险处应力满足轴材料的许用应力,泵轴强度满足设计要求。

2.2 泵轴强度理论分析

双吸泵转轴的疲劳强度校核采用安全系数法,根据泵轴的尺寸,以及所受弯矩、扭矩,综合考虑应力集中等因素的影响,以及转轴材料的疲劳极限,计算转轴危险截面处的疲劳安全系数是否满足要求。轴的强度评定参照《机械设计手册》[14]第2卷第6篇第1章。

根据经验可知,泵轴最容易发生疲劳处为轴承所在轴段的倒角处,故笔者针对轴承段进行疲劳校核。

根据《机械设计手册》中的方法,计算结果如表3所示。

表3 转轴的疲劳校核

根据计算结果可知,转子系统中轴危险截面的安全系数大于许用安全系数时,转子系统满足强度的要求。

2.3 泵轴临界转速分析

在不考虑摩擦以及外载荷的情况下,离心泵转子系统临界转速采用有限元的方法进行计算,用相似的方法求特征值和特征向量[15]:

Mx″(t)+Nx(t)=0

(3)

式中:M,N—系统的整体质量矩阵、刚度矩阵;x″(t),x(t)—有限元节点加速度、位移;0—零矩阵。

假定式中为简谐函数形式,并考虑其独特性,其函数表示为:

det|K-ω2M|=0

(4)

然后求出该公式中的特征值ωi和特征向量φi;每一个特征值对应一个特征向量,形成一个振动形式,即:

(5)

式中:fi—第i阶固有频率。

在运行过程中,离心泵的整个转子系统以及连接的电动机会产生不同频率的振动,当转子振动频率与固有频率相一致时,会产生共振现象,共振会增强整体的振动水平,振动的增强会导致转子系统被破坏,导致双吸泵性能下降以及安全性降低。

为了增强转子系统的稳定性,转子系统需要避开转轴的固有属性。笔者通过对转子系统的模态分析计算可知,临界转速要大于转子转速1.2倍[16]。

转子系统的一阶临界转速为扭转模态,二阶、三阶、四阶模态为横向模态分析,转子临界转速如图5所示。

(a)一阶模态

各个临界转速值如表4所示。

表4 转子临界转速值

由动力学模态分析可知,由于转子系统刚度较弱,在转子的一阶临界转速出现扭转模态。

该单级双吸泵固有频率为48.3 Hz(2 900/69=48.3 Hz),一阶临界转速113.4 Hz>48.3 Hz,当一阶临界转速大于1.2倍固有频率时,不会产生共振现象。

3 泵轴临界转速理论分析

目前,对于泵轴临界转速的分析多是采用数值分析的方法;为了保证结果的准确性,往往采用机械设计手册理论公式进行验算,保证临界转速结果的正确,提高转子临界转速模拟计算结果的可靠性。

临界转速理论值大小与圆盘质量、轴质量、轴形状等因素有关,需要同时考虑不同因素对转子系统的综合影响,理论值在工程实际运用中较为保守。因此,根据不同的设计要求,笔者建立计算模型,根据公式计算出泵轴转子系统临界转速的近似值。

转子系统临界转速的计算公式如下:

(6)

式中:m1—叶轮质量,kg;m0—轴的质量,kg;E—轴材料弹性模量,Pa;J—轴的截面惯性矩,m4;γ—支座形式系数;β—集中质量m1转换为分布质量的折算系数。

该理论公式对转子系统一阶、二阶临界转速较为适用,大于二阶转速时误差较大。

临界转速有限元计算和理论计算值如表5所示。

表5 转子临界转速对比表

从表5中可看出,临界转速的计算值大于有限元计算值。由于轴的结构变化、轴材料以及各个转子部件动态特性的不确定性导致了两者结果的差异,但两者结果的误差均在合理且可接受的范围内。因此,该有限元分析的结果是合理的。

4 结束语

本文主要通过数值分析和有限元分析相结合的方法,对单级双吸泵的转子系统可靠性进行研究,以满足其动力学要求,防止转子系统共振的产生,同时满足其材料力学强度的要求。

通过分析得出如下结论:

(1)通过Workbench静力学分析以及强度理论公式综合分析发现,转子系统强度满足材料的力学性能,且危险截面安全系数大于需用安全系数;

(2)对转子系统进行模态分析和理论分析后发现,当转子刚度较低时,一阶临界转速为扭转模态,且转子系统一阶临界转速远大于实际转速的1.2倍,因此系统不会发生共振现象;

(3)通过对离心泵转子系统进行模拟计算和理论公式计算,保证了结果的准确性,因此,可以提高产品的安全性。

笔者通过对转子系统的研究,发现泵体内流场的不稳定性对转子稳定具有一定的影响。在后续的研究过程中,笔者将采用FLUENT方法,来综合分析流场对离心泵转子系统的影响。