高硬度车轮在热处理中关键元素的控制

王 翔,国新春,宁 珅,朱 明

(宝武集团马钢交材科技有限公司,安徽 马鞍山 243000)

近年来随着重载矿车普遍应用,从改善和提高车轮使用性能的角度出发,国外用户提出了硬度范围≥360 HB高等级车轮。按照生产工序,车轮在热处理后要先进行硬度抽检,如抽检不合格,将导致整批的车轮热处理后不能正常转入下道工序,车轮将被迫进行二次热处理,使宝武集团马钢交材科技有限公司(全文简称马钢)生产成本大幅增加。

本文对在热处理过程中可能影响车轮硬度环节进行分析,形成可靠的高硬度车轮热处理工艺,达到客户的期望值,同时也降低生产成本,提高生产率。

1 材质要求

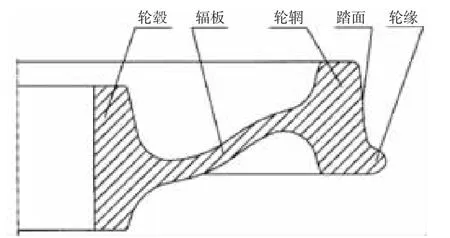

车轮的剖面结构如图1所示。

图1 车轮的剖面图

高强硬度车轮的材质通常为AAR M107/M208标准中的C级,但客户对车轮强硬度指标有更高的要求,完全依靠碳的强化作用已难有所作为,必须采用适当的合金,根据相关研究结果表明适当提高Si、Cr、V合金含量,对材料塑性指标影响较小,但材料强硬度会有一定提高[1-2]。所以,提高Si-Cr-V含量来实现客户对高硬度车轮硬度指标的要求。

2 热处理过程中关键控制

2.1 车轮热处理过程描述

车轮热处理工序是实现车轮性能指标的关键工序。要达到客户要求的高硬度指标,必须对热处理严格控制。车轮热处理过程包括淬火前加热、淬火和回火。其热处理工艺示意图如图2所示。

图2 热处理工艺示意图

2.2 淬火加热温度及加热时间的控制

一般情况下,淬火加热温度及保温时间对车轮热处理后的性能有着极大的影响。加热温度过低,则材料尚未完全奥氏体化,存在部分未转变的铁素体,淬火后铁素体仍保留在淬火组织中,而铁素体的硬度较低,从而使淬火后的硬度达不到要求;加热温度过高,则奥氏体晶粒会显著粗大,淬火后组织晶粒也较粗大,造成硬度值降低。但在合金中适当提高钒含量,可阻止奥氏体晶粒长大,同时为了充分发挥钒元素弥散作用,根据含钒车轮研究结果,最佳加热温度880℃左右[3]。

为了提高车轮加热的均匀性,避免因煤气热值波动、开关炉门的热量散失,适当地延长加热时间。

2.3 淬火时间和淬火介质温度的控制

车轮淬火过程是车轮在热处理台架上高速旋转,同时对车轮踏面进行喷水冷却,如下页图3所示。车轮在淬火后,若未淬火的部分与淬火后的轮辋达到热平衡状态时的温度超过车轮正常回火温度,将导致淬火后轮辋硬度的损失。这种现象实质是车轮未淬火后的部位传动的结果。为了减少“自回火”的影响,故有延长淬火时间,增加淬透深度,使淬透的质量与未淬透质量相近。为获得车轮高硬度,车轮需快速冷却,因此,淬火水温要求应控制在24℃以下。

图3 车轮淬火图

2.4 回火温度及时间的控制

通过回火来改变淬火组织,以调整和改善车轮的性能。一般来说,车轮的硬度大小取决于回火后的温度,与回火时间关系较小。为保证回火充分、组织均匀、高硬度性能指标要求,在回火工艺制定方面进行了4轮回火试验,试验结果如图4所示。

图4 热处理试验结果

回火后的金相组织由表及里依次为:回火屈氏体(马氏体回火时形成的铁素体基体内分布着极其细小球状碳化物或渗碳体的复相组织)、贝氏体、珠光体+铁素体,如图5、图6、图7所示。

图5 表层组织

图6 5 mm处组织

图7 内部组织

3 结语

通过钢坯微合金的调整和固化的热处理工艺,不仅硬度可达到期望的性能指标,同时金相组织也得到了很好的控制,可以实现高硬度车轮批量生产。随着重载轴重不断增加,高硬度车轮市场将占很重要的比例,将取得一定的经济效益。