中密度陶粒混凝土制备外墙板研究

甘 立 王 庆 甘 伟 梁宇航 麦颂广 凌文轩 杨锋杰

(1广州建筑产业研究院有限公司;2广州大学;3广州一建建设集团有限公司)

0 引言

我国的轻质混凝土墙板主要有两类,一是条形水泥混凝土轻质墙板(面密度<100㎏/m2),二是蒸压加气混凝土墙板(密度<700㎏/m3)。两类材料的抗压强度在3.5~7.5MPa之间,其中前者只有非承重内隔墙条板品种,后者也多用于非承重内墙。目前,装配式建筑体系中的承重、非承重水泥混凝土外墙板,主要采用预制钢筋混凝土板、预应力空心板及钢筋混凝土复合节能墙板等。然而,上述外墙板普遍存在密度高、自重大、吊运困难等问题。因此,研究开发一种具有轻质、高强且节能的水泥混凝土外墙板是墙板产业发展的必然趋势[1]。采用密度适中、强度较高的陶粒作为混凝土的主要原料之一,能够显著降低制品的密度,达到轻质高强的效果,其产品可应用于装配式建筑工程中的非承重轻质外围护结构板,如外墙挂板、外墙嵌板、外墙门窗板、清水板、装饰板等,前景广阔。

轻集料混凝土的密度一般要求低于1950㎏/m3,对于非承重轻质水泥混凝土外墙板而言,其强度等级多在LC15~LC30之间。本研究旨在现有结构用陶粒混凝土[2]、高强陶粒混凝土[3]性能研究及应用[4]的基础上,研发出一种密度在1460~1650㎏/m3范围内,保温隔热性能优异,且抗压强度在20~35MPa之间的中密度陶粒混凝土,制备能够满足装配式外墙要求的围护结构板,同时兼具节能环保、构造简单、施工方便等特性,为非承重轻质混凝土外墙板提供新思路和新途径。

1 原料选用

1.1 陶粒选用

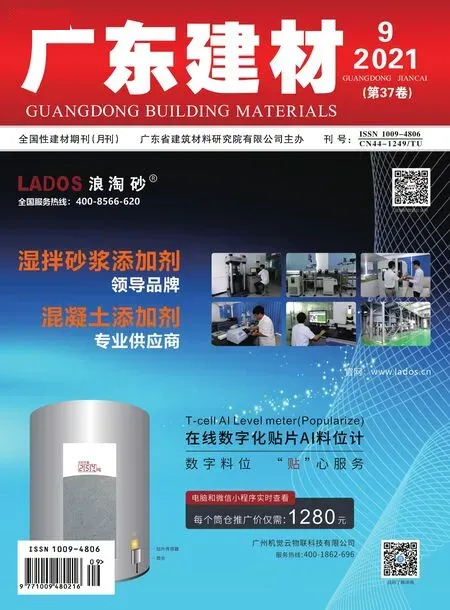

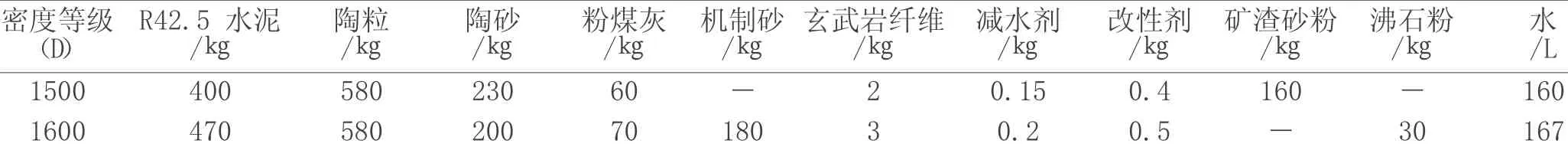

本研究采用的陶粒是由工业固废瓷渣、建筑固废和淤泥混合烧制得到的一种粒径在0~15mm之间的灰色球形瓷渣陶粒(如图1a和b所示)。该陶粒的堆积密度为580㎏/m3,筒压强度为5MPa,空隙率为36%,吸水率为3%。另外,以同样制备工艺制成的球形陶砂(如图1c所示)用作为陶粒混凝土中的一种细骨料,其堆积密度为730㎏/m3,粒径在5mm以下。

图1 不同粒径范围的球形瓷渣陶粒

1.2 陶粒混凝土原材料

本试验采用普通硅酸盐水泥P.O42.5R作为胶凝材料。除陶砂外,还将机制砂用作另一种细骨料,其堆积密度为1560㎏/m3。此外,粉煤灰,矿渣砂粉和沸石粉作为辅助胶凝材料掺入体系中,以提高陶粒混凝土的工作性能和力学性能;同时添加防裂增强剂以及硅烷可再分散乳胶粉改性剂,以改善陶粒混凝土的抗裂和防水性能。采用束状的玄武岩纤维(如图2所示),直径为20μm,长度为25mm,密度为2800㎏/m3,断裂强度在1.8×103MPa~2.0×103MPa之间,弹性模量在7.8×104MPa~8.0×104MPa之间,以获得优异的抗弯性能;采用聚羧酸高效减水剂确保新拌混凝土良好的工作性能。

图2 玄武岩纤维形貌

2 陶粒混凝土

2.1 试验配合比[5]

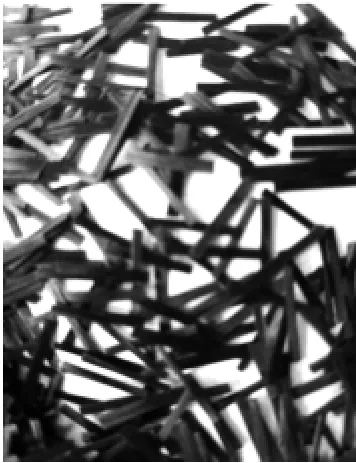

⑴陶粒混凝土配合比设计采用“三段法”,即根据所设计的混凝土密度范围和用途,将陶粒混凝土分为低密度、中密度、高密度三段,分别进行配合比计算,分段方法见表1。

⑵本研究所设计的陶粒混凝土外墙板密度等级为D1500~D1600,并且在用途上属于围护结构,从表1来看,属于中密度的陶粒混凝土,以此为设计基础,按《轻骨料混凝土应用技术标准》JGJ/T 12-2019[6]来计算和确定配合比。下面以密度等级D1500、强度等级LC25的陶粒混凝土为例进行计算。

表1 陶粒混凝土“三段法”

每立方米的混凝土中各材料的用量按松散体积法进行计算。另外,每1m3混凝土采用1m3陶粒,砂浆用量,根据所用陶粒粗骨料空隙率(36%),按体积增加3%。按围护结构要求:水泥用量不少于400㎏/m3。同时,为满足陶粒混凝土的密度等级D1500(干密度1460~1550㎏/m3)的要求,砂浆的用量不得大于970㎏/m3。其他材料每立方米的用量分别为:矿渣砂粉为160㎏,陶砂为230㎏,粉煤灰为60㎏,玄武岩纤维为2㎏,硅烷改性可再分散乳胶粉为0.4㎏,聚羧酸高效减水剂为0.15㎏,水为160㎏。

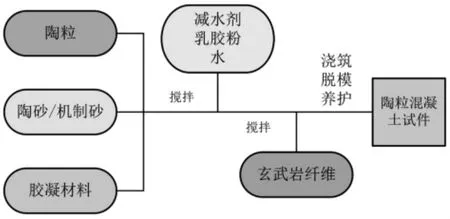

⑶得到的两种密度等级的陶粒混凝土各材料单方用量见表2。

表2 陶粒混凝土配合比

2.2 制备工艺

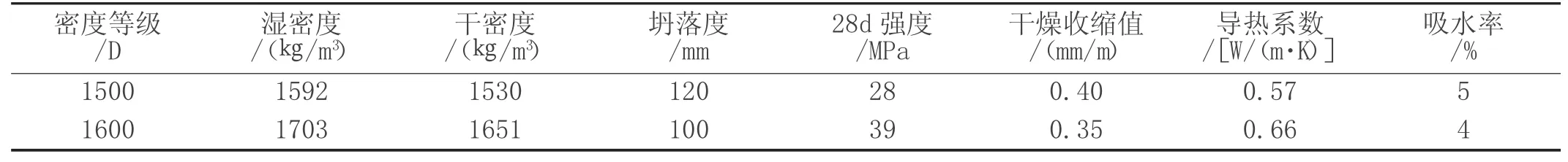

搅拌过程中应该注意拌合料的添加顺序、方法与搅拌时间。先加入陶粒、陶砂(机制砂)、水泥、辅助性胶凝材料(粉煤灰、矿渣砂粉、沸石粉),搅拌90s,然后将聚羧酸高效减水剂、硅烷改性可再分散乳胶粉和水的混合溶液倒入拌合料中,搅拌180s,在搅拌的过程中以缓慢洒落的方式均匀将玄武岩纤维加入拌合物中,最后形成具有一定稠度的混凝土拌合物。测试完流动度和坍落度后,将拌合物均匀放入100mm×100mm×100mm的模具中,经24小时成型后脱模,并在标准养护环境中养护28天。制备流程如图3所示。

图3 陶粒混凝土制备工艺

2.3 试验结果

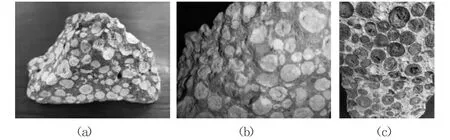

混凝土拌合物的坍落度和湿密度、混凝土干密度、28d立方体抗压强度等测试结果见表3。

表3 陶粒混凝土的试验结果

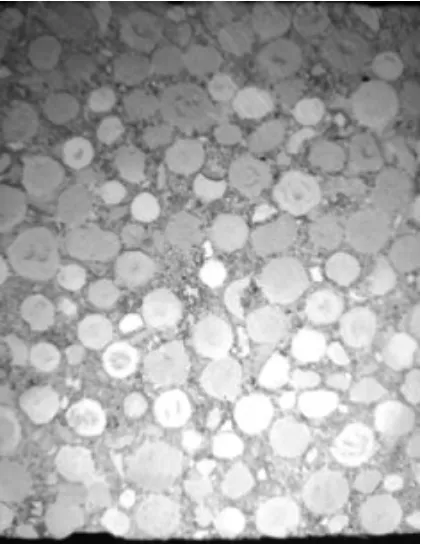

从试验结果可以看到,得到的两种陶粒混凝土的干密度基本在1460~1650㎏/m3之间,28天抗压强度分别为28MPa和39MPa;导热系数在0.57~0.66W/m·K之间;吸水率在3%~6%之间;坍落度在80~120mm之间,所有基础性能指标符合规范的要求。陶粒混凝土试块强度试验和切割后得到的断面分别如图4和图5所示。从断面照片来看,陶粒在混凝土中分布均匀,没有发生上浮和局部集中等现象,颗粒级配性较好,且与水泥基结合情况较好,未见到明显的孔隙。因此,本实验所研究的陶粒混凝土是用于制备目标陶粒混凝土外墙板的理想材料。

图4 瓷渣陶粒混凝土试件断面

图5 瓷渣陶粒混凝土切割面

3 陶粒混凝土外墙板制备

3.1 墙板设计与构造要求

外墙板采用上述陶粒混凝土制备而成。根据试验结果,这种陶粒混凝土密度在1460~1650㎏/m3之间,强度等级达LC20~LC35,可以达到轻质高强的目标。无论是外墙挂板[7-8]、外墙嵌板、门窗板、装饰板等外墙,该陶粒混凝土都具有适用性,并且自重方面比普通的混凝土(密度2400㎏/m3)降低了30%以上。

外墙板的外观、尺寸、板边结构构造,按所在建筑物的非承重外维护墙板的建筑设计确定。当外墙板的外立面为装饰面时,可采用清水混凝土或复合饰面层(如改性无机粉复合建筑饰面片材等)一次反打成型工艺制作;而对表面要求不高的外墙板,陶粒混凝土也基本可以满足其要求;外墙板的尺寸则根据建筑图纸设计而定;在板边构造方面,用于外墙挂板的竖向板边可为平接头,或是设有榫头、榫槽的榫卯结构;水平方向板边,板上端和下端分别设有外低、内高的梯状榫头结构;用于外墙嵌板的竖向板边可为平接头,或是设有榫头、榫槽的榫铆结构;水平方向板边,板上端和板下端为平接头或分别设有凸榫和凹槽状榫铆结构(与结构基层上的凹槽和凸榫相嵌合)。

外墙板配置的结构、构造钢筋、预埋件等,可按国家建筑标准设计图集预制混凝土外墙挂板[9]设计要求确定,其位置布置不得阻碍陶粒混凝土浆体在模具内部流动,以减少由于浇筑缺陷而产生的孔隙,并且保证混凝土有效地包裹住钢筋,以提高外墙板的耐久性能。外墙板钢筋可采用HPB300级、HRB335级、HRB400级热轧光圆钢筋或热轧带肋钢筋。钢筋网片采用冷轧带肋钢筋,或冷拔低碳钢丝焊接网片。钢筋保护层的厚度≥15mm。外立面为清水墙,钢筋保护层的厚度≥20mm。

由于该陶粒混凝土导热系数(0.57~0.66W/m·K)比普通混凝土(1.28~1.51W/m·K)小,具有节能保温的性能,因此,它可以作为外墙板的单一板材,无需其他复合保温隔热材料。

3.2 墙板浇筑

用于制备墙板的陶粒在使用前需要经过预湿,以减小因早期收缩变形而导致的开裂风险[10]。陶粒、胶凝材料以及辅助性胶凝材料在加水拌合前预先干拌1分钟,可以抑制由于陶粒自重轻而引起的上浮问题。在浇筑外墙板前,根据所设计的墙板尺寸安装平钢模具,并且在模具中,置入结构钢筋、预埋件、连接件等构件。安装完毕后,将陶粒混凝土从模具一边缘到另一边缘顺序均匀浇筑,振捣密实,若板厚大于120mm,则分两次浇筑,并每次浇筑都需要振捣,振动时间控制在30秒以内。另外,振捣时不得采用强力震动,避免出现陶粒上浮、分层现象。在混凝土终凝之前,对混凝土表层进行收浆抹面处理,在标准条件下养护一定时间后脱模。脱模后,需要对外墙板表面进行喷雾或洒水养护,以抑制其表面微裂缝的生成。

4 结论

本研究采用了高性能瓷渣陶粒,配制两种中密度(D1500和D1600)陶粒混凝土,探究其用于制备装配式建筑体系外墙用大型板材的可行性。通过对其性能的试验,并与现有建筑外墙板技术相比,得出以下结论:

⑴本研究使用的中密度陶粒在混凝土中分布均匀,与水泥基材结合情况好;

⑵使用中密度陶粒制备得到的混凝土实现了轻质、高强的目标;

⑶该中密度陶粒混凝土的性能符合国家现行规范要求,适用于多种外墙板;

⑷采用该中密度陶粒混凝土制备的板材由于本身具备保温性能好的优势,无需其他保温材料,且可降低重量30%;

⑸本次研发的中密度陶粒混凝土板材是一种利废环保、轻质、节能等优势一体化的建筑产品。