高速铁路无砟轨道板精调装置*

张建强

(中国铁路上海局集团有限公司科学技术研究所,200333,上海 ∥ 正高级工程师)

无砟轨道板精调是高速铁路轨道板更换施工的关键工序。目前,一般使用精调爪进行轨道板精调:在轨道板两侧面既定位置分别布置2个精调爪,精调爪操作人员在测量人员的指挥下操作精调爪进行轨道板精调;在调节过程中, 4个精调爪工位需要相互配合,以实现轨道板空间位置的精调。虽然这种精调方式所采用的设备简单,但调节方式复杂,需要多人配合,效率较低。根据现场施工统计,无论是新建高速铁路还是既有高速铁路施工维修,采用这种精调方式既使配合良好的精调队伍也平均至少需要40 min才可完成一块轨道板的精调作业。高速铁路轨道板更换施工天窗时间一般为4 h,时间紧张,如果轨道板精调作业超时太多,则会影响整个轨道板更换施工进度,进而影响第二天的顺利通车。因此,无论从精调质量还是进度控制方面来说,研究开发调整效率高、精度高的轨道板精调装置都具有重要的意义。本文介绍了轨道板精调装置设计原理、结构设计及现场试验情况。

1 轨道板精调原理

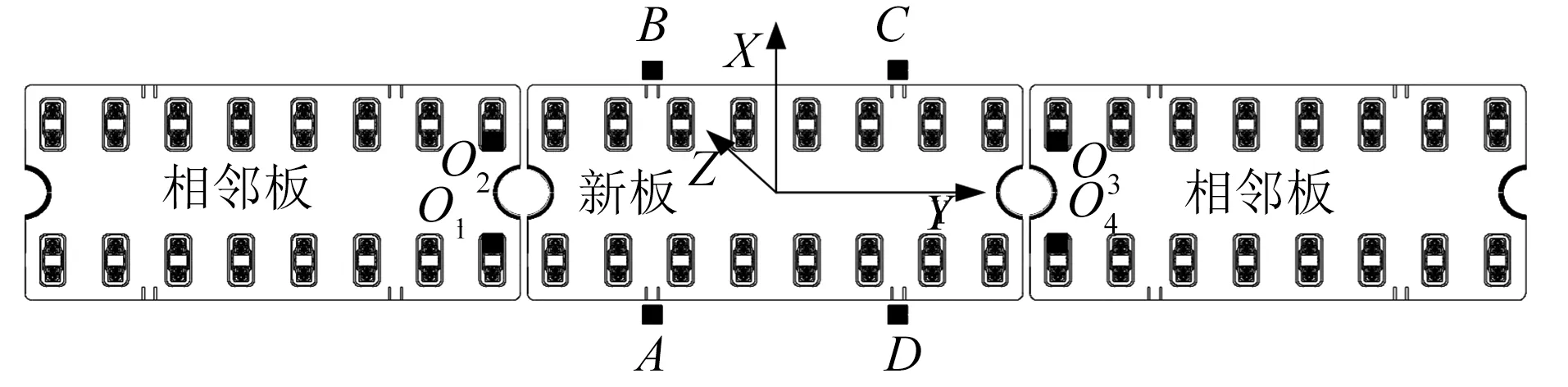

无砟轨道板精调是高精度的测量和调整,是以轨道控制网CPIII控制点为基准设站进行轨道板空间位置的测量及调整。但是,由于高速铁路长期通车运营、局部轨道断面整体出现沉降等情况, CPIII控制点会出现误差。轨道板大修施工一般是针对一块板,若继续以CPIII控制点为基准,则可能会出现新板调整位置不平顺过渡的情况。基于目前施工经验和对CPIII控制点现状的分析,精调装置主要以实现新换轨道板与相邻两块轨道板的平顺过渡为主。以CPIII控制点为辅助参考,即以新换轨道板与相邻板的相对位置为主,以新换轨道板在CPIII控制点精测网中的绝对位置为辅,具体原理如图1所示。轨道板精调装置结构如图2所示。

图1 轨道板调整原理示意图

图2 轨道板精调装置结构

如图1所示,定义轨道板宽度方向为X方向、轨道板长度方向为Y方向、轨道板厚度方向为Z方向。O1、O2、O3、O44个点是测量仪器安装点,也是测量的基准点。另外,测量对基准稳定性和重复性要求较高,所以利用相邻板扣件螺栓孔进行定位安装,如图1所示的O1、O2、O3、O4位置。A、B、C、D4个点为精调装置底座板支撑模块(含调平台)位置。利用仪器测出O1、O2、O3、O4,以及A、B、C、D空间坐标,新换轨道板上也安装测量点并测出测量点空间坐标,以新换轨道板与相邻轨道板平顺过渡为目标计算得出精调装置X向液压油缸、Z向液压油缸需要推进的行程以及回转中心需要回转的角度,通过液压控制系统实现液压油缸动作即可实现新换轨道板的空间调整。

轨道板位置的调整涉及到空间3个维度的方向调整。Y方向的调整相比于X方向和Z方向更容易实现,因此在精调装置连带轨道板粗铺落位时完成Y方向调整。

X、Z方向的调整则需运用测得的数据计算后通过X向液压油缸和Z向液压油缸进行调整。具体方式如下:

1)X方向调整:精调装置有回转轨道板功能和轨道板X方向调整功能。利用测量仪器测量O1、O2、O3、O4,以及A、B、C、D基准点X方向坐标和新换轨道板X方向位置坐标,将测得数值输入控制程序。控制程序通过关联坐标计算出回转角度和X方向角度,通过液压控制系统控制机械部分实现轨道板的回转和X方向的调整。

2)Z方向调整:以轨道一侧的4个检测点(O1、A、D、O4)为例。精调装置放置后,通过O1、O4两点可以在X、Z轴组成的投影平面上确定一条直线,并与A、D两点的测量值进行运算,得到A、D两点所在处垂向油缸的调整量;同理可得B、C两点所在处垂向油缸的调整量。运用A、B、C三点的调整量设置油缸动作;调整到位后,D点出油缸实腿;调整后进行测量;确定调整到位后,调整作业结束。

2 轨道板精调装置结构

图3为轨道板精调装置机械结构和液压系统三维效果图。表1为轨道板精调装置主要性能参数。

图3 轨道板精调装置机械结构和液压系统三维效果图

表1 轨道板精调装置主要性能参数

精调装置实现轨道板的空间位置调整主要从轨道板X、Y、Z3个方向以及1个回转维度进行。精调装置将1个回转维度的调整分底座板支撑部分和回转调整部分2部分实现,精调装置的动作主要通过液压控制系统实现。因此轨道板精调装置主要分底座板支撑模块、回转调整模块和液压控制系统3大模块来进行功能设计。

1) 底座板支撑模块:主要负责与回转调整模块的对接定位与连接固定,如图4所示。回转调整模块连接轨道板由吊机吊入轨道板区域,如图5所示,在人工辅助下回转调整模块万象球铰逐渐落入V型槽,落入对接后即实现轨道板的Y方向调整,此时通过螺栓将万向球铰与V型槽固化连接。

图4 轨道板精调装置底座板支撑模块

2) 回转调整模块:具体结构及功能如图5所示。主要具备轨道板回转调整、Z方向高程调整以及X方向位置调整功能。回转调整模块连接轨道板一起吊入轨道板更换区域,与底座板支撑模块V型槽连接固化后,即开始轨道板Z方向和X方向位置的调整。

图5 轨道板精调装置回转调整模块

3) 液压控制系统:图3示意了液压油管的布局。液压控制系统主要分为X方向调整控制系统、Z方向高程调整控制系统以及回转调整控制系统3个部分。这3个部分的液压控制系统均由比例伺服阀控制。X方向调整控制系统由2组阀、2个双作用缸组成,主要实现X方向的位置调整;Z方向高程控制系统由4组阀、4个双作用液压油缸组成,主要实现Z方向的高低调整;回转控制系统由液压马达驱动回转中心实现回转调整。

3 关键零部件强度校核

轨道板精调装置不仅要强度可靠,而且在精调过程中挠度要小,以确保精调效果。因此对轨道板精调装置在调整质量较大的CRTS Ⅲ型板工况下进行校核。CRTS Ⅲ型板质量为11.24 t,加上精调装置自重2 t,共计13.24 t。考虑到液压系统以及配重等外加质量,按照15 t载荷进行强度校核。

1) 关键部件回转定子:图6和图7分别为关键部件回转定子的应力云图和应变云图。

图6 CRTS Ⅲ型轨道板关键部件回转定子应力云图

图7 CRTS Ⅲ型轨道板关键部件回转定子应变云图

由图6可知,回转定子在15 t载荷下,最大应力值为377 MPa,回转定子采用Q460钢板,其屈服强度为460 MPa,最大应力值小于屈服强度,符合强度要求。由图7可知,回转定子在15 t载荷下,最大应变为2.6 mm,考虑到精调装置的整体尺寸,最大应变2.6 mm可忽略不计。

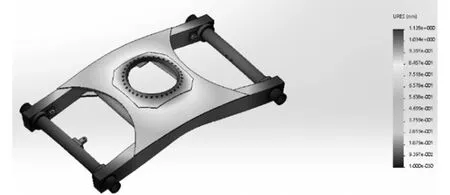

2) 轨道板关键部件连接框架:图8和图9分别为轨道板关键部件连接框架应力云图和应变云图。

图8 轨道板关键部件连接框架应力云图

轨道板关键部件连接框架采用Q460钢板拼焊而成,其屈服强度为460 MPa。由图8可知,在15 t载荷条件下,连接框架最大应力值为69.3 MPa,小于其屈服强度,满足强度要求。由图9可知,连接框架应变为1.128 mm,此时连接框架与轨道板连接,轨道板理论变形量即为1.128 mm,要小于轨道板自由状态下翘曲变形。

图9 轨道板关键部件连接框架应变云图

4 轨道板精调装置现场应用

图10为轨道板精调装置现场应用图。

图10 轨道板精调装置现场应用

图10 a)为精调装置连接轨道板吊装情况。在人工辅助下,精调装置4个Z方向调整油缸万向球铰落至底座板支撑模块V型槽。图10 b)为轨道板空间位置测量、精调阶段。现场对精调时间进行了统计,从精调装置Z方向调整油缸万向球铰落至底座板支撑模块V型槽开始至轨道板完全精调完毕共计25 min。轨道板精调完成后测量了灌浆过程中轨道板的翘曲情况,轨道板最大翘曲量为1.6 mm,小于以往灌浆过程中轨道板翘曲量5.0 mm。通过测量精调结果,调整板与相邻板承轨台顶面相对高差为1.0 mm,满足《高速铁路无砟轨道线路维修规则(试行)》要求。

5 结语

本文研究的无砟轨道板精调装置,通过预先测量新换轨道板上的测量点空间坐标和相邻轨道板及底座板上的基准点的空间坐标,并通过控制程序计算出对应液压油缸的推进行程,进而利用液压控制系统和机械结构部分实现轨道板精调,为高速铁路天窗点内轨道板精调提供了设备支持。通过对轨道板精调装置的研究和现场应用,该装置主要具有以下特点:

1) 轨道板精调装置利用液压控制系统实现了轨道板精调的自动化。在现场实际工程使用中,轨道板精调装置可在25 min内完成轨道板的精调。

2) 轨道板精调装置机械结构强度可靠。无论是吊装还是精调均能够满足设计要求;精调过程中,回转调整模块与轨道板连接形成一个刚性整体,增加了轨道板的刚性,减少了注浆过程中轨道板的翘曲变形。

通过对轨道板精调装置现场使用情况的分析和总结,该装置还存在可升级和优化的地方,可进一步提高精调效率。