不凝气常温油吸收装置运行参数的优化

韩梓伊(大庆油田天然气分公司,黑龙江 大庆 163000)

1 装置简介

不凝气油吸收装置始建于2009年,为了充分回收不凝气中的轻烃资源,改善加热炉燃料气品质,提高加热炉效率。采用一部分原稳装置自产轻烃,与增压后的不凝气在常温下进行气液传质,生产轻烃和干气,实现了原稳不凝气的高效回收。装置设计日处理不凝气9 000 m3,设计日产轻烃15 t,油吸收装置产烃收率16.67 t/104m3,设计不凝气压缩机出口压力0.5 MPa,空冷器出口温度40 ℃,吸收塔塔顶压力0.45 MPa。

2 现存问题及危害

2.1 稳定塔脱出气量不充足

平均日脱出气量低于油吸收装置设计值9 000 m3/d。主要由于天气以及油烃产量需求等原因原稳空冷器温度控制低、原稳脱出气量少,又由于高含水发生次数较多,有部分时间脱出气量增大。脱出气量少且不稳定,不凝气油吸收装置来气量不充足,影响装置气处理能力。

2.2 不凝气空冷器温度高

不凝气与吸收油制冷温度相同时制冷系统的负荷最低。如入口气体的质量是吸收油的2倍,入口气体冷却1 ℃,吸收油可冷却2 ℃。因此,在平衡气体和吸收油制冷器冷剂量的分配时,应使气体冷后温度与吸收油相同或略低于吸收油温度,才能提高吸收塔的收率。原稳轻烃即吸收油通过9台空冷器冷却至40 ℃以下,而不凝气空冷器单台运行,且为工频调节,受天气变化影响较大,夏季等炎热天气下,温度明显高于吸收油,影响气液吸收效果,导致油吸收装置产烃收率降低[1]。

2.3 吸收塔塔顶压力控制低

吸收塔设计塔顶压力为0.45 MPa,由于下游原稳罐区储罐为1994年投用,使用时间较长,储罐内有明显腐蚀现象,一级安全阀定压值0.45 MPa,储罐压力超过0.4 MPa即要进行泄压操作,不宜压力过高。导致目前原稳装置不凝气吸收塔塔顶压力设定为0.4 MPa运行,以防止储罐压力升高频繁泄压,造成资源的浪费。

3 优化改进措施

3.1 调整装置进料平稳

不凝气常温油吸收装置以原稳装置的塔顶脱出气以及轻烃为来料, 要保证装置进料平稳,即要保证原稳来轻烃量与稳定塔塔顶脱出气量稳定。目前装置来油量9 500 t/d,日产轻烃420 t,脱出气量 7 500~8 500 m3,油吸收装置产烃量约为11.5 t。为保证充足的气源,在稳定塔塔顶温度为135 ℃时,通过调整原稳空冷器温度,增大脱出气量达到油吸收设计处理量9 000 m3/d。

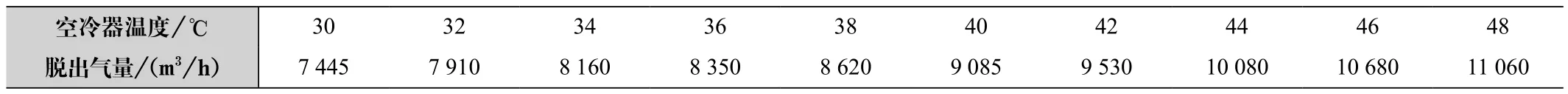

如表1所示,在原稳空冷器温度达到40 ℃以上时,脱出气量能够满足油吸收装置来气充足,达到9 000 m3/d的要求,同时油烃产量能够达到15 t/h以上,此时油吸收装置产烃量能达到11.7 t/d。

表1 原稳空冷器温度与脱出气量对应表

3.2 调整吸收塔塔液位

油吸收装置重要设备吸收塔内,不凝气从吸收塔底部自下而上与吸收油相逆流动,气液两相在吸收塔内充分接触,气相中的较重组分C2+被吸收,溶解于吸收油即轻烃中,充分的吸收油也能提高油吸收装置产烃收率。塔液位实际控制范围在0.8~1.8 m,控制点在1.2 m,液位过高轻烃容易进入气管线,造成空冷器甚至压缩机带烃。

控制原稳空冷器出口温度维持在40 ℃,稳定塔脱出气瞬时流量在375 m3/h左右,通过控制原稳轻烃去不凝气装置量以及吸收塔液位调节阀设定值改变塔液位,每天记录油吸收装置产烃量。吸收塔塔液位与油吸收装置产烃量影响不大。在液位1.2 m以上范围内,油吸收装置产烃量不随吸收塔液位变化有所变化,为防止突发事故造成吸收塔液位上升导致冲塔,塔液位维持在1.2 m。

3.3 调整吸收塔温度

要想达到更大的收率,气体温度应尽可能的低。

控制原稳空冷器出口温度维持在40 ℃,原稳来烃量能够达到15 t/h以上及稳定塔脱出气瞬时流量在375 m3/h左右,调整不凝气空冷器温度,每天记录来烃及回烃流量计数值,计算油吸收装置产烃量。由于不凝气空冷器单台运行且为工频状态,受环境温度变化影响较大,只能全开空冷器百叶窗尽可能低的调整空冷器温度,夏季一般为40~50 ℃,冬季为防止空冷器发生冻堵,将空冷器温度控制在0 ℃以上,一般也在25~30 ℃。

3.4 调整吸收塔塔顶压力

当一定温度条件下,压力越大,气体溶解度越大,轻烃及组分收率都随吸收塔压力的增加而增加。装置压缩机的设计排气压力为0.5 MPa,实际操作控制压缩机排气压力在0.3~0.5 MPa,操作点0.45 MPa。

为保证优化结果的准确性,不依赖于环境温度,现将吸收塔温度控制在30 ℃,原稳空冷器出口温度维持在40 ℃,原稳来烃量能够达到15 t/h以上及稳定塔脱出气瞬时流量在375 m3/h左右,通过调整吸收塔塔压调节阀设定值以及压缩机出口压力值来改变塔顶压力,每天记录来烃及回烃流量计数值,计算油吸收装置产烃量。

如表2所示,油吸收装置产烃量随着吸收塔压力升高而有所提高,收率也随之提高。

表2 吸收塔压力与油吸收装置产烃量对应表

(1)当吸收塔压力达到0.46 MPa以上,轻烃产量提高率不明显,且由于管线中不凝气压降因素,压缩机出口压力需达到设计值0.5 MPa才能满足要求,此时压缩机排气温度明显升高,风机冷却难度升高。

(2)由于吸收塔压力决定原稳轻烃的饱和蒸汽压,输送至罐区的饱和蒸汽压与吸收塔顶压力相同。但原稳罐区储罐的安全阀定压值为0.45 MPa,储罐控制压力在0.3~0.4 MPa,轻烃饱和蒸汽压高会使罐区频繁泄压,造成大量浪费。且由于储罐为1994年生产制造,有局部腐蚀现象,当吸收塔塔顶压力达到0.42 MPa以上后,吸收塔下游原稳罐区储罐压力明显升高,且升高速度较快,储罐泄压频次明显增高,所以最终控制吸收塔压力在0.42 MPa,减小储罐压力,保证安全生产,此时油吸收装置产烃量为12 t/d。

(3)吸收塔压力的升高,主要影响后续进入储罐压力,对吸收塔前端压缩机及稳定塔压力未造成影响,主要由于压缩机处理余量较大,所以对吸收塔前端影响非常小,不作为决定吸收塔压力的指标。

3.5 调整油吸收装置来气量

以上为装置处理能力9 000 m3/d的基础上进行的优化,调整油吸收装置处理来气量,再次进行以上优化步骤得出结论,在保证稳定塔脱出气9 000 m3/d以上时,吸收塔塔液位维持在1.2 m,不凝气空冷器百叶窗开度最大,将温度调至最低(冬季保持空冷器温度在0 ℃以上防止冻堵),吸收塔压力在装置各项设备允许的最大范围内由0.40 MPa提高至0.42 MPa,油吸收装置产烃量均有所提高,涨幅均在0.3~0.5 t左右,油吸收装置产烃收率提高0.30 t/104m3~0.35 t/104m3左右。

优化前后相同处理量及塔顶脱出气量下对比如表3所示。

表3 优化前后相同处理量及塔顶脱出气量下对比

4 结语

综上所述,得出结论,在保证稳定塔脱出气9 000 m3/d以上时,吸收塔塔液位维持在1.2 m,不凝气空冷器百叶窗开度最大,将温度调至最低(冬季保持空冷器温度在0 ℃以上防止冻堵),吸收塔压力在装置各项设备允许的最大范围内由0.4 MPa提高至0.42 MPa。同时分析装置能耗,压缩机出口压力略微上升,耗电量基本不变,能耗未见增长。吸收塔顶不凝气量减少200 m3/d,油吸收效果明显变好,油吸收装置产烃量均有所提高,涨幅均在0.3 t/d左右,油吸收装置产烃收率提高0.30 t/104m3~0.35 t/104m3左右,月增加油吸收装置产烃量9 t以上,增产轻烃效益1.06万元/月。