基于偏振激光共聚焦的研磨石英玻璃亚表面损伤检测

白 倩,马 浩,殷景飞

(1.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024;2.南京航空航天大学 机电学院,江苏 南京 210016)

1 引 言

石英玻璃是由二氧化硅单一成分构成的特种玻璃,属于硬脆材料,具有化学性能稳定、透光性好、耐高温、耐辐射和抗激光损伤能力强等特点,在半导体、光通讯、光伏、航空航天和军事设备等领域得到了广泛应用[1]。研磨是光学器件制造中获得高质量表面的关键技术。石英玻璃在研磨加工过程中不可避免地引入亚表面损伤,亚表面损伤会严重影响光学系统的性能指标,甚至会使系统失效。研磨过程中引入的亚表面损伤也直接决定了下一步工序的去除量和加工效率[2-3]。因此,检测石英玻璃研磨过程中引入的亚表面损伤,能够指导优化加工工艺,对于提高石英玻璃的加工质量和加工效率意义重大。

硬脆材料的亚表面损伤检测主要分为有损检测方法和无损检测方法。有损检测方法是通过局部或全部破坏材料,使亚表面损伤暴露以便于显微观测,进而获得材料的损伤信息。有损检测包括角度抛光法[4]、横截面显微法[5]、磁流变抛光观测法[6]和恒定化学蚀刻速率法[7]等。然而,有损检测方法无法集成在线检测,整体生产效率会降低,而且受实验条件和操作者经验的影响很大,相同的方法不同试验者得出的结果有一定的差异。目前,国内外尚未提出硬脆材料有损检测方法的标准或规范[8]。无损检测方法不破坏检测试样,借助于光学、电学等原理实现亚表面损伤检测。它可以实现在线检测,效率更高,可以实时检测加工元件的亚表面损伤分布情况,为加工工艺的优化提供指导,同时能够大幅缩短整个生产周期,提高产能和效益,所以无损检测是硬脆材料亚表面损伤检测的发展方向。

硬脆材料的亚表面无损检测方法主要包括偏振激光散射法[9-10]、光学相干层析法[11]、激光散射共聚焦法[12-13]、全内反射显微法[14]和扫描超声检测法[15]等。其中,偏振激光散射法能够快速检测全局,对表面粗糙度要求较低,但不能给出损伤的三维分布,分辨率低;光学相干层析法能够检测全局损伤,但干涉图像处理困难,表面粗糙度对检测结果影响大;激光散射共聚焦法能够检测全局,得到损伤的三维分布,分辨率高,探测灵敏度高,但无法检测表面粗糙的零件;全内反射显微法能够快速检测零件的全局损伤,不过对于损伤大小及深度检测困难,对表面粗糙度要求很高,适用于抛光加工试样检测;扫描超声检测法检测效率高,深度方向分辨率高,但表面粗糙度要求高,横向分辨率不高。

激光散射共聚焦法可以得到高分辨率的检测结果[13],但是对样品表面粗糙度要求高,通常适用于抛光表面的亚表面损伤检测,表面粗糙度Ra一般要求小于0.001μm[16]。而研磨石英玻璃的表面粗糙度较高,通常为0.2μm左右[17],难以采用光学相干层析法、激光散射共聚焦法和全内反射显微法进行测量。偏振激光散射法对表面粗糙度的要求低[18],Yin等人[19]利用该方法对磨削硅片亚表面损伤进行检测,然而,该方法采用显微物镜检测亚表面损伤,检测区域为整个聚焦光束区域,不具有层析功能,不能实现损伤的三维检测,难以获得具体的裂纹构型和裂纹分布。本文结合偏振激光散射法和激光散射共聚焦法的优势,提出偏振激光共聚焦检测方法,利用共聚焦原理对亚表面损伤处的偏振散射光进行检测,实现了研磨石英玻璃亚表面损伤的高分辨率检测。搭建了偏振激光共聚焦检测系统,通过对检测信号进行图像处理,得到亚表面损伤在研磨石英玻璃试样截面上的分布。通过对比横截面显微有损检测结果与偏振激光共聚焦无损检测结果,验证该无损检测方法的可行性。

2 检测原理

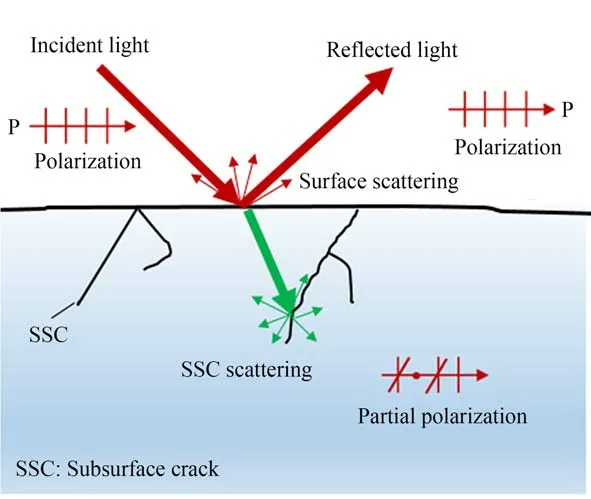

偏振激光共聚焦检测原理如图1所示。激光器发射的线偏振光(P光)经过扩束镜后到达偏振分光棱镜(PBS),PBS具有偏振选择的作用,P光完全通过,经过反射镜、显微物镜后照射到材料表面。一部分发生反射以及单次散射(图2),表面的反射光以及散射光具有与入射光相同的偏振特性,为P光,按照原光路返回,经过反射镜到PBS,通过PBS,不被探测器接收;另一部分P光穿透表面,经过亚表面损伤多次散射后,偏振状态发生改变,变成部分偏振光[20],经过显微物镜及反射镜,P光通过PBS,其余部分偏振光被PBS反射,经过偏振镜提纯和成像透镜聚焦后,S光通过针孔被系统探测器接收。因此,该方法排除了表面反射光及散射光的影响,探测器接收的S光信号包含了亚表面损伤的信息。

图1 偏振激光共聚焦系统示意图Fig.1 Schematic diagram of polarized laser confocal sys‐tem

图2 偏振激光散射示意图Fig.2 Schematic diagram of polarized laser light scat‐tering

系统中成像透镜和显微物镜的焦点形成共轭,利用针孔实现点对点检测。来自显微物镜聚焦点的散射光通过探测针孔被探测器接收,显微物镜聚焦点以外的散射光被针孔阻挡,因此采用共聚焦系统提高了检测的分辨率。通过精密移动工作台带动试样移动,改变显微物镜焦点在试样中的不同位置,由此可以获得试样的亚表面损伤三维信息。

共聚焦系统在检测时具有较高的分辨率,根据共聚焦理论可知,共聚焦系统的径向分辨率和轴向分辨率如下[21]:

式中:λ是激光波长;NA是物镜的数值孔径;Δx是径向分辨率;Δz是轴向分辨率。

3 实 验

3.1 试样制备

试样为双面光学级抛光的JGS1石英玻璃基片,直径为25 mm,厚度为2 mm。研磨实验采用HD-380X研磨机,研磨方式为游离磨料研磨,研磨盘为铸铁盘,研磨液为金刚石研磨液。为了研究偏振激光共聚焦方法检测研磨石英玻璃亚表面损伤的可行性,采用多组实验进行对比验证。石英玻璃研磨中,磨粒粒度、研磨盘硬度、研磨压力和研磨盘转速等参数会影响亚表面损伤深度。其中,磨粒粒度对亚表面损伤深度及表面粗糙度的影响最为显著[22],通过选用不同粒度的磨粒进行石英玻璃研磨,可以获得亚表面损伤及表面粗糙度范围较大的试样。因此,本文采用不同磨料粒度对石英玻璃进行研磨,固定其他研磨参数(表1),研究不同亚表面损伤条件下偏振激光共聚焦方法的可行性。磨料粒度分别是20,40,60,80μm,分为4组进行实验,实验结束后对试样表面进行超声清洗吹干。

表1 研磨实验参数Tab.1 Lapping experimental parameters

采用NewView9000型3D表面形貌仪对4组研磨实验样品进行表面粗糙度测量,结果如表2所示。

表2 不同磨粒粒度下研磨石英玻璃的表面粗糙度Tab.2 Surface roughness of ground quartz glass with dif‐ferent particle sizes

3.2 无损检测装置搭建

基于偏振激光共聚焦的检测原理,搭建研磨石英玻璃亚表面损伤检测装置(图3),关键部件如表3所示。偏振激光波长为0.914μm,物镜数值孔径为0.7,由式(1)和式(2)得到该系统的径向分辨率为0.57μm,轴向分辨率为0.70μm。

图3 基于偏振激光共聚焦检测研磨石英玻璃亚表面损伤的实验装置Fig.3 Experimental devices for detecting subsurface damage of lapped quartz glass based on polarized laser confocal technology

表3 偏振激光共聚焦系统的关键部件Tab.3 Key components of polarized laser confocal system

3.3 偏振激光共聚焦法检测研磨石英的亚表面损伤

亚表面损伤在深度上的分布影响着石英玻璃的加工工艺,因此采用先纵向再水平的扫描方式检测损伤在深度方向上的分布。如图4所示,将研磨石英玻璃试样置于精密移动平台上,通过LabVIEW控制精密移动平台移动,使得聚焦光穿过表面,在研磨石英玻璃内部对垂直于研磨表面的一个面内进行扫描,光电探测器同时接收扫描面内的散射光强信号,进而转换成为电压信号,然后经过计算机处理得到扫描面内的亚表面损伤信号分布。本文中行程I长100μm。914 nm波长激光经过聚焦透镜后,中心衍射斑的直径为0.8μm,因此步长H设为0.8μm。对Lab‐VIEW采集的信号进行拼接,获得研磨石英玻璃的亚表面损伤分布,从而确定每个磨料粒度下的亚表面损伤情况。

图4 扫描方式Fig.4 Schematic diagram of scanning mode

如图5所示,由于石英玻璃折射率的影响,当精密移动平台移动的距离为Δ时,激光聚焦点到试样表面的距离为:

图5 精密移动平台移动距离与损伤深度的关系示意图Fig.5 Schematic diagram of relationship between move‐ment distance of precision table and depth of sub‐surface damage

式中:n为光线在试样中的折射率;θ1为物镜的孔径角。波长914 nm的偏振激光在石英玻璃中的折射率为1.45,物镜的孔径角为19°,可以得到精密移动平台移动距离与亚表面损伤实际深度的关系为:

3.4 横截面显微法检测亚表面损伤

为了验证上述无损检测方法对检测研磨石英玻璃亚表面损伤的可行性,采用横截面显微法检测相同的试样,检测亚表面损伤深度和裂纹构型,如图6所示。利用WXD型线切割机将相同的研磨石英玻璃沿直径方向切割成面积相等的4个小扇形,使得亚表面暴露出来;利用双面抛光的石英玻璃做贴片保护,采用树脂胶固化24 h,用于阻止横截面研磨及抛光时原有损伤的扩展;然后,采用400号、800号、1000号、2000号砂纸在ZYP230型研抛机上对试样进行研磨,去除切割产生的加工损伤;选用粒径为10 nm、浓度为20%的硅溶胶作为抛光液,对研磨过后的试样抛光2 h;采用浓度为20%的HF溶液腐蚀30 s,利用超净水冲洗掉腐蚀液,吹干;最后,采用VHX-600E型超景深光学显微镜观测,得到亚表面裂纹构型及亚表面损伤深度等信息。

图6 横截面显微法示意图Fig.6 Schematic diagram of cross-section microscopy method

4 实验结果与分析

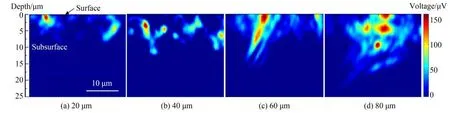

偏振激光共聚焦系统对不同磨料粒度研磨的石英玻璃进行检测,得到的亚表面损伤信号分布如图7所示。信号值的大小与裂纹的倾角和宽度有关系,当裂纹的倾角增大、宽度增大时信号值也增大[23]。随着磨料粒度的增加,信号的分布范围变大,亚表面损伤的情况也越严重。

图7 不同磨料粒度下研磨石英玻璃的亚表面损伤信号分布Fig.7 Subsurface damage signal distribution of quartz glass lapped with different abrasive sizes

共聚焦系统检测到亚表面损伤时,信号的分布为高斯分布[24],在亚表面损伤处的信号值最大,远离亚表面损伤时信号值逐渐减小,如图8所示,信号波峰所在的位置即亚表面损伤所在的位置。对图7进行图像处理,获取信号波峰的位置,即可得到亚表面损伤分布,图像处理算法为:

图8 检测信号与亚表面损伤的位置关系Fig.8 Relationship between detection signal and location of subsurface damage

式中:f(x,y)为原图像的像素值;h(x,y)为图像在列方向寻找波峰后的像素值;m(x,y)为图像在行方向寻找波峰后的像素值;g(x,y)为图像处理后的像素值。对图7进行图像处理,设置信号波峰的位置像素大于0,其余位置像素为0,获得亚表面损伤分布,如图9所示。

图9中,距离表面较近位置处的亚表面损伤多为横向裂纹,距离表面较远位置处的亚表面损伤多为斜线状的中位裂纹。随着磨料粒度的增大,图中裂纹数增多,亚表面损伤深度也增加。在同一样品中对随机3个区域进行亚表面损伤深度的统计,根据式(4),考虑折射率的影响,磨料粒度为20,40,60,80μm时研磨石英玻璃的平均亚表面损伤深度分别为12.7,17.4,20.0,32.9 μm。

为了验证偏振激光共聚焦检测结果的准确性,对石英玻璃亚表面损伤进行横截面显微法有损检测。图10(a)~10(d)分别是超景深光学显微镜下不同磨料粒度研磨石英玻璃的横截面显微图。距离表面较近位置处的裂纹构型为横向裂纹,较远位置处的裂纹构型为斜线状的中位裂纹,与偏振激光共聚焦检测结果相一致。图9中的亚表面损伤分布比图10中的亚表面损伤分布更加密集。其主要原因是采用横截面显微法有损检测时,在抛光及腐蚀过程中对试样近表面裂纹产生了二次损伤,相邻裂纹聚合成为粗大裂纹,裂纹数目减少,如图10所示。

图9 不同磨料粒度下研磨石英玻璃的亚表面损伤分布Fig.9 Subsurface damage distribution of quartz glass lapped with different abrasive sizes

图10 不同磨料粒度下研磨石英玻璃的横截面显微图Fig.10 Cross section micrograph of lapped quartz glass lapped with different abrasive particle sizes

在同一样品中对随机3个区域进行横截面显微检测,4种金刚石研磨液研磨石英玻璃的平均亚表面损伤深度分别为12.4,16.6,19.2,32.4 μm。偏振激光共聚焦法与横截面显微法检测亚表面损伤深度的结果对比如图11所示。4种磨料粒度下无损检测方法与有损检测方法的相对误差分别为2.4%,4.8%,4.1%,1.5%。因此,本文提出的偏振激光共聚焦无损检测方法是可行的。

图11中,偏振激光共聚焦法检测的亚表面损伤深度略大一些,这是由于亚表面裂纹在材料内部存在三维形貌,而横截面显微法只能获得裂纹在一个截面内的信息,但该裂纹的最深处并不一定是在该截面上。采用偏振激光共聚焦法检测时,因为存在轴向分辨率的影响,周围的裂纹信息会体现在扫描面的信号中。另外,由于式(5)~式(7)过高地判断了亚表面损伤的深度,所以偏振激光共聚焦技术检测得到的亚表面损伤深度比横截面显微法检测得到的损伤深度略大一些。

图11 亚表面损伤深度检测结果对比Fig.11 Comparison of detection results of subsurface damage depth

5 结 论

本文结合偏振激光散射法和激光散射共聚焦法,提出了基于偏振激光共聚焦的研磨石英玻璃亚表面损伤无损检测方法,并搭建了偏振激光共聚焦系统。对石英玻璃进行不同磨粒粒度条件下的研磨,获得的表面粗糙度Ra为0.46~1.22μm。采用偏振激光共聚焦系统实现了研磨石英玻璃亚表面损伤的无损检测。基于共聚焦系统检测特点对信号进行处理,获得亚表面损伤分布,实现了亚表面裂纹构型以及亚表面损伤深度的检测。采用横截面显微有损检测法对同一批石英玻璃进行对比实验,两种检测方法得到的亚表面裂纹构型一致,亚表面损伤深度的相对误差在5.0%以内。由此表明,偏振激光共聚焦无损检测方法可实现研磨石英玻璃亚表面损伤的定量、非破坏检测。