寒区路基地源热泵冷凝温度与蒸发温度相关性分析

胡田飞 徐丽霞 张宗凯

1 石家庄铁道大学省部共建交通工程结构力学行为与系统安全国家重点实验室

2 石家庄铁道大学土木工程学院

0 引言

在寒冷与严寒气候区,冬季路基填料内部水分冻结相变会引起冻胀,进而导致上部公路路面破损与铁路轨道结构变形超限[1-2]。填料改良、防排水、保温法能够有效抑制冻结深度,但无法消除负温这一关键致灾因素,路基冻害难以根除。近年来,寒区基础设施主动温控技术逐步发展,针对路面积雪结冰、隧道衬砌挂冰、路基冻胀等现象,先后提出电加热、太阳能、流体热媒管、地源热泵等人工供热方法[3-6]。地源热泵能效性好、自动化程度高且输出稳定,是最为可靠的一种供热方法。

面向路基供热应用时,地热能收集效率、供热温度及供热量是影响热泵节能性和有效性的关键因素,因此热泵型号,换热温度,运行模式的选择与控制非常重要[7]。选型方面,热泵主要包括吸收式热泵和压缩式热泵,受热力循环,工质物性以及压缩机运行限制,各种热泵均有适用的工作范围[8]。吸收式热泵需要高品位热源驱动,对于取热端的要求苛刻[9]。电动热泵压缩机有耐温、耐压限制,冷凝温度达到100°C时,润滑油碳化失效以及工质压力过高会影响压缩机稳定性[10]。路基填料在0°C以上即可消除冻胀,寒区浅层地热能流密度低,应采用压缩式热泵。路基冻胀分散,供热负荷低于建筑空气环境,宜采用直接膨胀式换热形式,以多个热泵单元分散地布置在路基沿线进行分布式供热[11]。对于选定功率的热泵机组,理论吸气量,输气量,冷媒循环量及输气系数等热力循环参数变化范围较小,影响供热量及轴功率的因素主要是换热温度,即冷凝温度和蒸发温度[12]。

从热泵机组运行性能角度,换热温度除受压缩机影响之外,还受到换热器型式、换热媒介导热性能及温度的影响[13-14]。路基地源热泵型供热装置的特殊之处在于,蒸发器和冷凝器均处于地层中,换热温度受到压缩机功率、换热器型式、地层热物性的多重控制,并直接影响热泵能效性和供热效果。但是,对于路基热泵换热温度控制方案的研究尚未开展。本文构建一种路基专用直接膨胀式热泵供热装置,通过热泵热力循环分析模型,分析其换热温度对热泵能效性的影响规律。通过模型试验,对比不同条件下冷凝温度和蒸发温度的相关关系,获取两者的合理取值范围,给出实际应用建议。

1 热能转化式路基

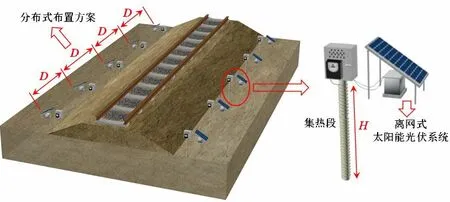

路基冻胀一般发生在基床表层,供热方案为在路基附近地基中布置蒸发器来采集地热能,蒸发器为柱状螺旋盘管,采用竖直埋管形式,便于获取地下深部地层的热量。在路基冻胀层布置冷凝器,加热基床填料,即“主动供热式”路基。冷凝器在基床内部可以竖直,水平或倾斜布置,换热器之间采用金属波纹软管柔性焊接,便于灵活地改变布置方案。一种布设方案如图1所示,蒸发器布设在路基坡脚,冷凝器以水平埋管形式布设在冻胀层。实际应用时,热泵以一定间隔D 布置在路基沿线,当交通线路沿线无法配套供电设施时,可以匹配离网式新能源发电系统,热泵“孤岛”自驱运行,如图2 所示。

图1 主动供热式路基

图2 寒区路基分布式供热方案

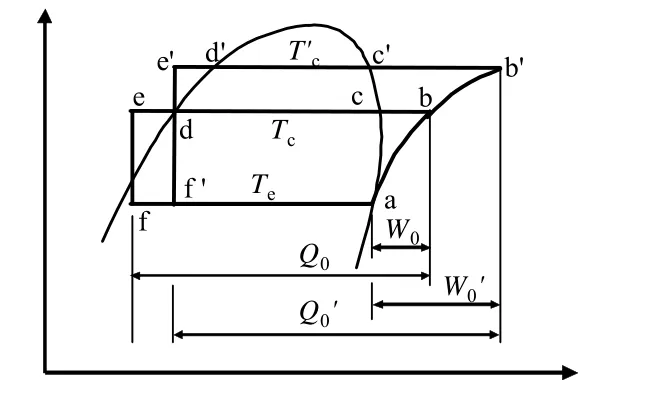

对于路基热泵而言,当选用一台参数固定的压缩机,供热量和制热效率主要由冷凝温度和蒸发温度决定。热泵热力循环如图3 所示,循环过程为a-b-c-d-e-f-a,冷凝温度与冷凝压力呈正相关关系,冷凝压力越高,冷凝温度越高[15]。蒸发温度与蒸发压力也呈正相关关系。当蒸发温度Te不变、冷凝温度Tc变化时,热力循环过程变为a-b’-c’-d’-e’-f’-a,可以看出在冷凝温度提高、蒸发温度不变的情况下,压缩机的压比增大,压缩机功率和压比成正相关关系,即压缩机耗功率也增大。地源热泵向路基供热时,冷凝温度过高会使压缩机的排气温度增高,引起吸气比容增大和输气量减小。同理,在冷凝温度降低、蒸发温度不变的情况下,可以减少功率消耗,但冷凝温度过低又难以满足路基供热需求,同时还会导致冷凝压力降低,引起热力膨胀阀关小,制冷剂流量减少,反而使循环换热量进一步下降。

图3 冷凝温度变化对热泵性能的影响

实际应用中,冷凝温度偏低的原因主要包括:1)热泵供热容量与热负荷不匹配,路基热负荷较大,但热泵设计时选择的压缩机功率过低。2)膨胀阀选型过大或者膨胀阀开度过大,节流效果不良。3)冷媒充注量不够。为保证路基供热可靠性,设计时应选择足够供热容量的压缩机。反之,冷凝温度偏高的原因包括:1)制冷剂充注量过多,液体占据有效冷凝面积。2)环境换热介质温度高,换热效率低,冷凝器散热效果不好。同一台热泵设备随着负荷的变化,换热温度是不同的。因此路基热泵设计时,应为压缩机匹配合理长度的冷凝器和蒸发器铜管,根据冻胀范围和供热需求,计算螺旋盘管间距和整体尺寸,以保持合理的换热温度。

2 路基专用地源热泵型供热装置试验

2.1 试验装置及试验方案

2.1.1 试验装置

根据测算,东北地区单线铁路路基在冬季的最大热通量约为200 W/延米。因此,选用一台低温全封闭活塞压缩机,制冷剂R600a,排气容积8.1 cm3,输入功率166 W,净重9.4 kg。设计与制作面向路基工程的直膨式热泵系统,蒸发器和冷凝器均采用柱状螺旋盘管,直径90 mm,蒸发器高度2.0 m,以冷凝器盘管间距为变量,设计两种装置方案。方案一为:冷凝器盘管间距为20 cm,整体高度为4.5 m,如图4 所示;方案二为:冷凝器盘管间距约为5 cm,整体高度为1.0 m。微电脑控制器提供定温和定时两种自动化运行模式。

图4 地源热泵型供热装置

2.1.2 试验方案

石太客专2009 年开通运营后每年冬季均有路基冻害发生,在该线石板山隧道西口附近填筑试验平台,工点历史最低气温-19.8°C,最大冻深85.0 cm,现场试验情况如图5 所示。温度监测方案为在装置冷凝器和蒸发器管壁上均匀布置5 个PT100 温度传感器,分别为TA-1~TA-5 和TB-1~TB-5,由Datataker 80 数据采集仪自动采集,时间间隔为15 分钟。试验在冬季进行,日均温度在0°C以下。试验方案分为连续运行和间歇运行,间歇运行模式的启停时间比例分为2 h:1 h、2 h:2 h、1 h:2 h。上述4 种热泵运行模式的启停时间比例逐渐减小。

图5 现场试验情况

2.2 试验结果

2.2.1 换热温度

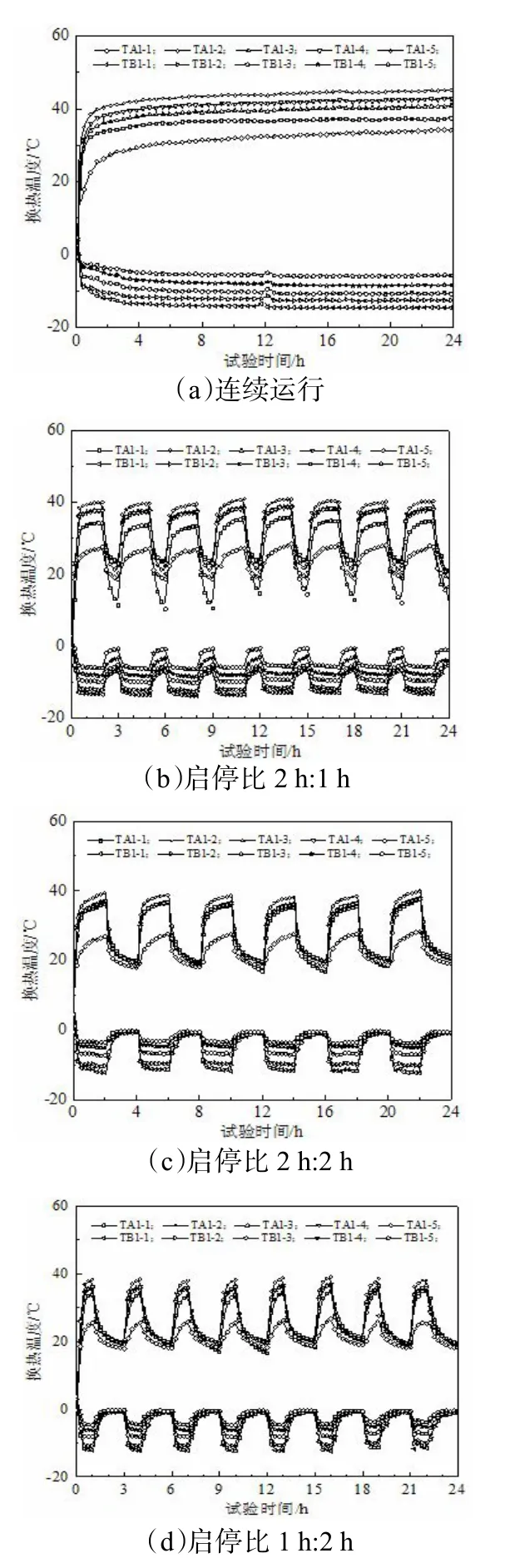

图6 为不同运行模式下热泵设计方案一(冷凝器盘管间距20 cm)的换热温度变化规律。可以看出,在连续运行模式下,热泵启动之后冷凝温度迅速升高,最高温度可达45.23°C,由于螺旋盘管的渐进换热过程及与压缩机距离的渐变关系,冷凝温度随制冷剂流动方向呈逐渐降低的分布规律,供热温度范围为30~45°C,可以有效加热路基冻胀层。同时,蒸发温度范围为-5~-15°C,这一温度低于地层温度,可以有效收集地热能。在间歇运行模式下,启停比2 h:1 h、2 h:2 h、1 h:2 h 时每天分别有8 个,6 个和8 个启停循环次数。在热泵运行状态下,启停比2 h:1 h、2 h:2 h、1 h:2 h 时的最高冷凝温度分别为40.98°C、40.08°C、39.21°C,最低蒸发温度分别为-13.75°C、-12.36°C、-12.21°C。热泵进入停机状态后,吸热温度有所升高,可见间歇运行模式有利于蒸发器周围地热能的恢复,提高地热能收集效率。而冷凝温度迅速降低,整体供热温度范围基本为20~40°C。总体而言,热泵供热性能相比连续运行模式有所降低,且随启停时间比例的减小而逐渐劣化。

图6 热泵设计方案一的换热温度变化规律

图7 为不同运行模式下热泵设计方案二(冷凝器盘管间距5 cm)的换热温度变化规律。可以看出,最高冷凝温度可达90°C以上,蒸发温度范围为0°C~-10°C。原因在于,冷凝器盘管间距过小会引起散热不良,冷凝温度升高。冷凝温度过高还会导致制冷剂液化不足,进而影响节流气化过程,蒸发温度也高于方案一,不利于地热能收集。热泵受工质物性、压缩机耐温耐压限制,只能工作于有限温度范围之内,90°C对于压缩机长期运行寿命不利。在间歇运行模式下,供热温度仍可达到90°C以上,换热温度呈规律性交替增减变化,日均供热温度有所降低。由于间歇散热缓冲作用,最低蒸发温度可降低至-10°C以下,对地热能收集效率有所改善。

图7 热泵设计方案二的换热温度变化规律

2.2.2 平均换热温度

图8 为不同热泵设计方案和运行模式下的平均换热温度。可以看出,随着启停时间比例的减小,方案一和方案二的平均供热温度均逐渐降低,且方案一供热温度低于方案二。方案一平均吸热温度呈逐渐升高的变化趋势,而方案二则呈先降低、后升高的规律,原因在于连续运行时制冷剂平均循环温度过高,导致蒸发不良而温度难以下降。因此,当冷凝器盘管间距较小时,需要严格控制热泵机组启停时间比例,否则容易出现冷凝器散热不良和换热性能劣化现象。而当冷凝器盘管间距较大时,则可以采用连续运行模式,维持稳定的换热性能。整体而言,当冷凝器螺旋盘管间距过小时,单位长度铜管与土体接触面积或换热范围小,容易导致热量在冷凝器附近聚集,形成“热堆积”现象,一方面对于路基供热防冻胀效果改善不明显,另一方面则会引起热泵机组过热运行,造成机械过度损耗。

图8 不同运行模式下的平均换热温度

2.2.3 冷凝温度与蒸发温度的相关性

根据试验结果,统计热泵在运行状态时冷凝温度与蒸发温度的相关关系,如图9 所示。可以看出,对于冷凝器盘管间距为20 cm 的热泵,随着冷凝温度的增大,蒸发温度呈逐渐降低的变化规律。说明随着热泵冷凝器供热输出功率的提高,蒸发器吸热效率或地热能收集效率也随之提高,两者呈正相关关系,有利于机组良性运行。当路基热负荷较大时,可以采用连续运行模式。而对于冷凝器盘管间距为5 cm 的热泵,随着冷凝温度的增大,蒸发温度呈先降低、后升高的变化规律,这说明当热泵启停比较低时,机组运行时间短,换热效率高,但供热量不足。而当热泵启停比过高甚至连续运行时,制冷剂循环整体温度水平高,导致蒸发温度过高,地热能收集能力变差。因此,当冷凝器盘管过密时,热泵不宜采用连续运行模式,并应合理控制运行启停比,才能达到最优换热效果。

图9 热泵冷凝温度与蒸发温度的相关性

对于本文装置设计方案二(冷凝器盘管间距为5 cm)的热泵机组,最优运行模式为启停比2 h:1 h,冷凝温度为50°C~70°C,对应的蒸发温度低于-5°C,地热能收集能力显著优于其他运行模式。对于装置设计方案一(冷凝器盘管间距为20 cm)的热泵机组,最优运行模式为连续运行。

3 地源热泵型供热装置应用建议

对于路基而言,路基填料和地基土体热容大、热阻大,本身就是热惰性较强的蓄热体,温度保持在稍高于0°C即可消除冻胀现象。因此,在热泵设计时,为保证压缩机提供的热量满足路基需求,应根据路基最不利工况对应的热负荷选择压缩机型号。同时,路基对热能品位和连续性要求低,在满足防冻胀的前提下,不必过分追求供热温度。对于固定功率的压缩机,热泵运行性能的主要影响因素为冷凝温度和蒸发温度,两者具有相关关系。在热泵机组设计时,选定压缩机功率后,会匹配相应长度和直径的低压端铜管和高压端铜管,进而通过螺旋盘管制作冷凝器和蒸发器。根据本文试验结果,在热泵正常运行状态下,冷凝器和蒸发器均可维持恒定的温度范围。当冷凝器铜管螺旋间距为20 cm 时,最高供热温度可达45°C,平均供热温度为40°C。当冷凝器铜管螺旋间距为5 cm 时,最高供热温度可达90°C,平均供热温度为70°C。

热泵冷凝温度的高低主要取决于冷却介质的温度及流量、冷凝面积、冷凝器型式等。同时地域及气候条件的不同,导致路基热负荷和地基地热能条件不同,也会使冷凝温度发生变化。由于土体热扩散系数低、传热效率慢,盘管间距过小容易在冷凝器周围出现“热堆积”现象。冷凝温度过高不仅无°C于路基冻胀防控效果,而且会使吸热温度升高、地热能收集量下降,能耗增加,直接影响热泵的能效性和长期寿命。增大盘管间距可以降低冷凝温度,提高热泵换热量,减少功率消耗。但冷凝温度也不应过低,否则会影响制冷剂循环量,反而使地热能收集量下降。因此在实际应用时,应从路基供热需求和热泵运行能效性两个角度出发,在设计阶段参考盘管间距5 cm 对应平均冷凝温度70°C和盘管间距20 cm 对应平均冷凝温度40°C的区间,合理选择冷凝器盘管间距,在运行阶段合理控制启停时间比例,从而实现对冷凝温度的动态调控。

4 结论

1)地源热泵型供热装置可以在冬季高效地将稳定地层地热能收集、提升、输送至路基冻胀层,形成一种新型“热能转化式”路基。实现对路基热量收支和温度变化的人为控制,进而消除冻胀,相比既有被动保温措施更具实时性、主动性和有效性。

2)对于路基热泵,冷凝温度和蒸发温度是影响机组供热量和制热效率的关键因素。冷凝温度提高会引起压缩机的压比增大,不利于机组能效性。路基用热泵的冷凝器和蒸发器型式为柱状螺旋盘管,在压缩机功率固定的情况下,可以通过改变盘管间距调整换热温度水平。

3)在运行状态下,热泵冷凝器铜管螺旋间距为20 cm 时,最高供热温度可达45°C,平均供热温度为40°C。当螺旋间距为5 cm 时,最高供热温度可达90°C,平均供热温度为70°C。当冷凝器盘管间距较大时,蒸发温度随着冷凝温度的提高而降低,热泵机组可以采用连续运行模式。当冷凝器盘管间距较小时,蒸发温度随着冷凝温度的提高呈现先降低、后升高的规律,冷凝器周围容易出现热堆积现象,宜采用间歇运行模式。