汽车线束用塑料支架设计概论

林贞亮,卢 云,熊英男,余 群

(吉利汽车研究院(宁波)有限公司,浙江 宁波 315315)

1 引言

汽车线束设计中经常用到塑料支架,为其提供保护和固定,但塑料支架作为线束的子零件还没有系统的设计规范作为指导,从而不能很好管控支架的设计品质。为了使支架的设计和管控更规范、更高效,本文从支架的常见结构、外观要求、安装要求、材料性能、设计要求和性能要求等方面对支架进行了系统的设计阐述。

2 功能概述及常见结构

2.1 固定支架(塑料)作用及特点

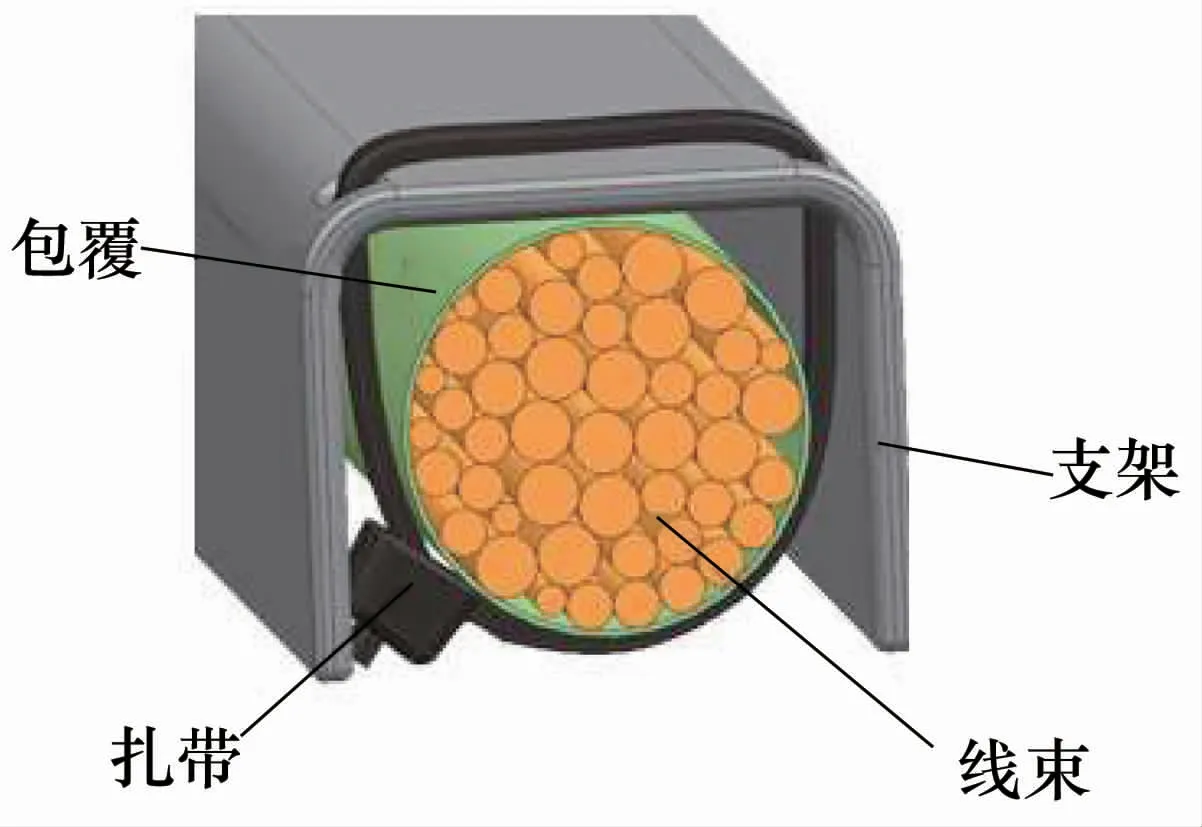

线束塑料支架定义:应用于固定汽车线束的导线或插件等部件,具有保护、导向及约束等作用的一种塑料制品。线束塑料支架的主要组成部件及其作用如图1所示。

1)主体:支架上包裹防护线束的主体部分。

2)上盖:装配到主体上,防止线束外漏或起防护作用的部分。

3)固定点:支架上与钣金、螺柱、金属支架或其他零件配合具有固定作用的部分,结构一般是支架上开固定孔的形式,或者是支架上直接设计卡扣结构(如图1中C’)。

4)嵌件:嵌入支架固定点内,增强固定点承受力作用的部分,常见为内嵌金属圆环结构,或直接内嵌螺栓或螺母的结构。

5)出线口:线束从支架内进、出的位置。

6)铰链:支架上有链接作用,并能使链接部分按一定方向折弯部分。

图1 线束护板示意图

7)扣合点:上盖与主体卡接的机构,可实现上盖打开和闭合。

8)扎带孔:使用扎带把线束固定在护板上时,扎带穿过护板的孔(详见扎带孔设计)。

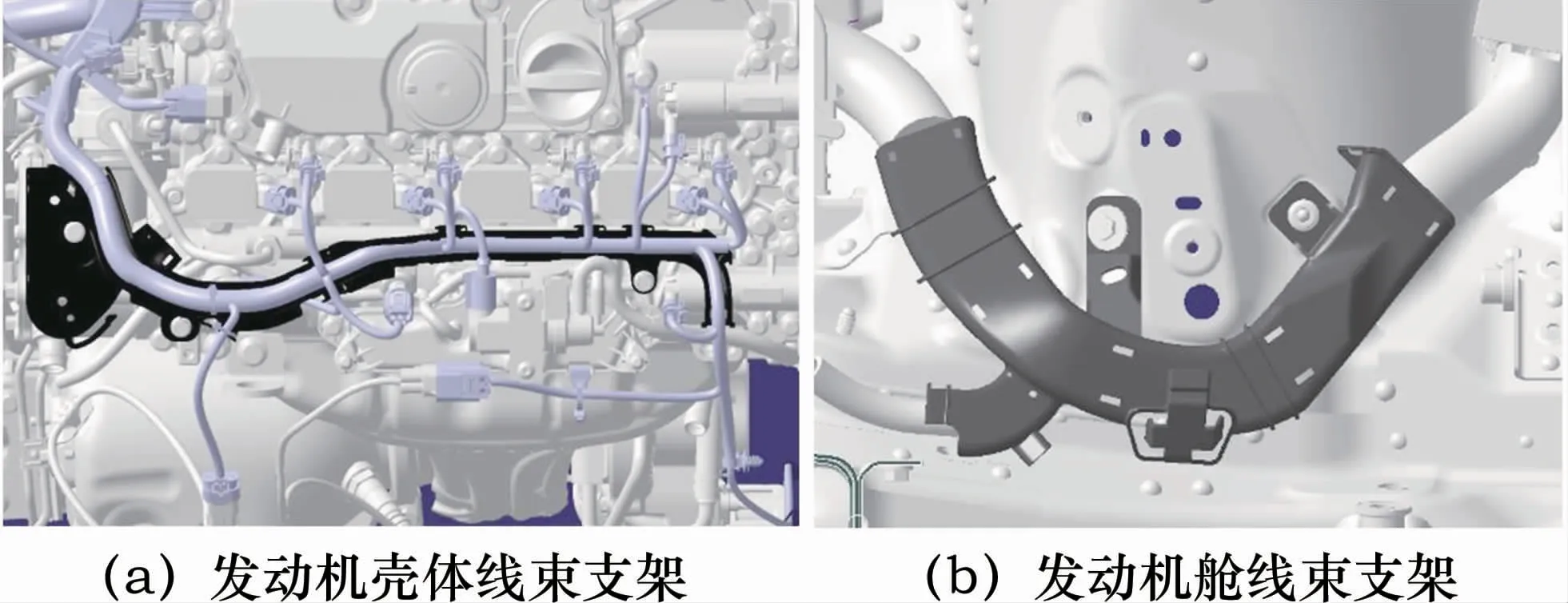

2.2 常用使用位置

线束塑料支架一般使用在汽车发动机壳体、发动机舱、仪表管梁、车身底板等位置,需根据实际车内环境以及线束走向需求设计,一般多起约束走向、防护、固定接插件等作用,常用位置如图2所示。

图2 常用位置示意图

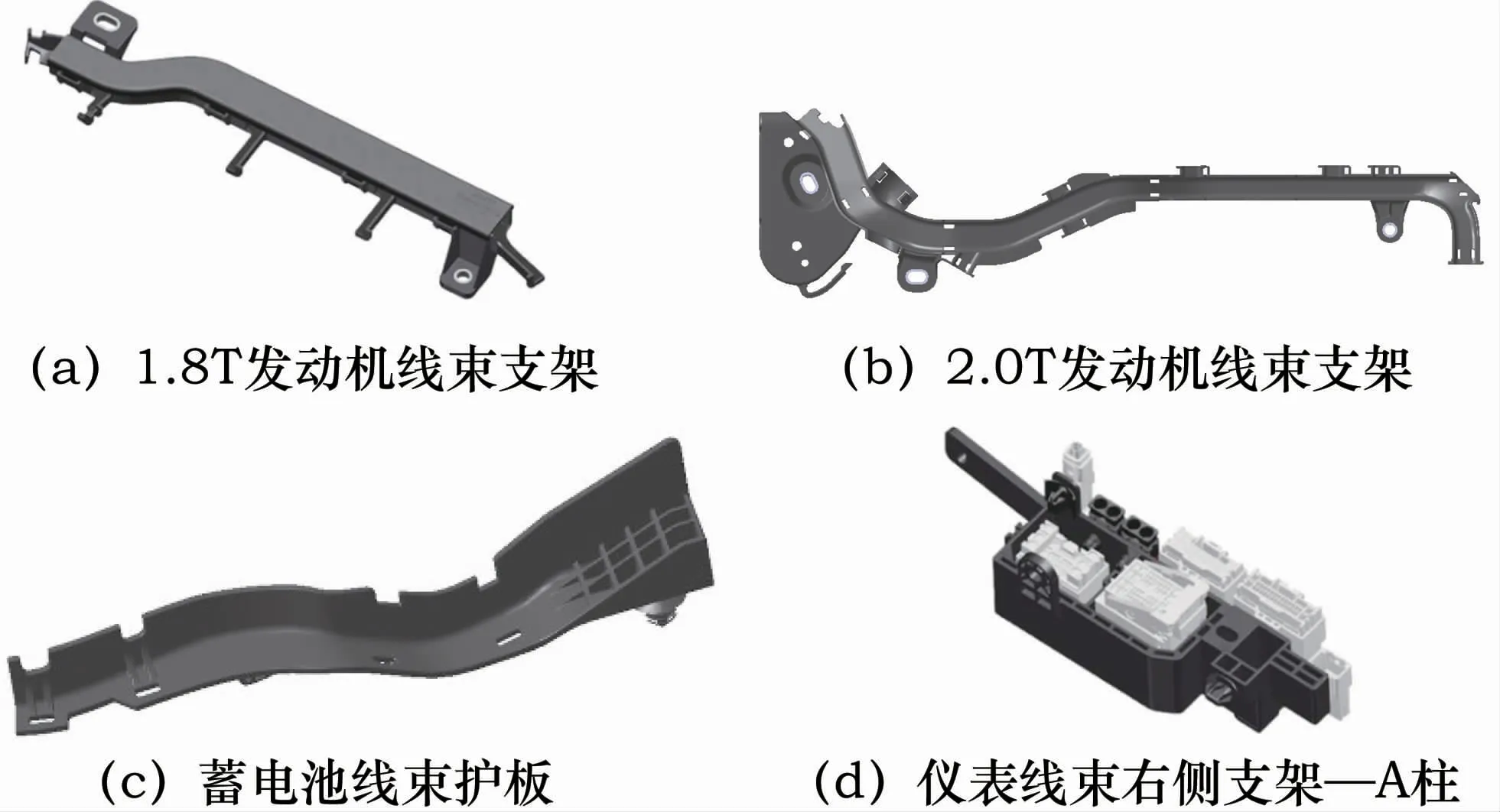

2.3 常见结构形式

线束护板常见结构形式如图3所示。

图3 线束护板常见结构

3 设计要求

3.1 外观、尺寸、颜色

1)外观要求:护板支架表面色泽应均匀一致,无明显飞边、气泡、翘曲、熔接痕、烧焦等缺陷,在指定处刻有零件号、材料码、日期章、型腔号等标识,标记应清晰。

2)尺寸要求:尺寸公差要求详见表1。

3)颜色要求:室外(前舱及底板下部)护板颜色优先采用黑色;驾驶舱内塑料支架根据原材料不同,颜色可选用黑色或白色。

表1 尺寸公差要求

3.2 安装扭矩要求

常用固定支架标准件有M5螺母、M6、M8螺栓或螺母[1]。塑料支架根据固定位置及结构的不同推荐不同的固定力矩,其推荐固定扭力见表2要求。

3.3 材料性能要求

常见材料类型有以下几种。

1)类型I:弹性体增韧的尼龙66:标识(>PA66<)。

2)类型II:15%玻纤增强的尼龙66:标识(>PA66-GF15<)。

3)类型III:30%玻纤增强的尼龙66:标识(>PA66-GF30<)。

4)其他类型:PP、PP加玻纤、PA6、PA6加玻纤等。

表2 推荐固定扭力

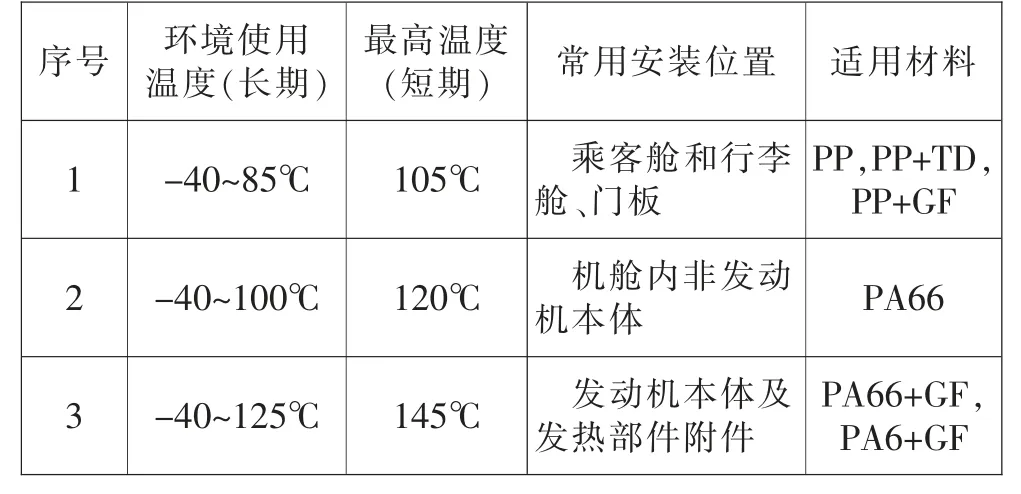

材料选择:材料选择参考表3。

表3 材料选择

3.4 结构设计要求

3.4.1 支架布置间隙要求

1)与运动部件周边间隙≥20mm。

2)与固定部件间隙≥5mm,特殊部位视情况而定(如仪表板内饰、门槛护板内饰等件)。

3)与燃油管路、制动管路、空调管路及风道特殊部件间隙≥15mm。布置阶段若不满足以上要求需进行风险评估。

3.4.2 支架固定点的选取和设计要求

1)固定支架需有且仅有一个点用来做主定位,其他安装点采取兼容公差设计。

如图4所示,定位点取圆型孔,其他固定点一般取腰型孔,腰型孔方向一般根据位置误差(包括车身、塑料支架本身位置误差)评估。固定点的选取需考虑安装的合理性和便利性,同时需兼顾模具成型问题,螺栓螺母类固定安装面尽量选在与出模方向垂直或接近垂直的方向,简化结构,有利于后期的量产同时也可节省成本。

图4 支架固定点

设计卡接机构时,卡接类结构尽量与本体出模方向一致,否则可做成组装的形式(车身环境受限及特殊情况除外)。

2)支架与车身常用固定方式:固定支架(塑料)与车身常用固定方式见表4。

表4 支架与车身常用固定方式

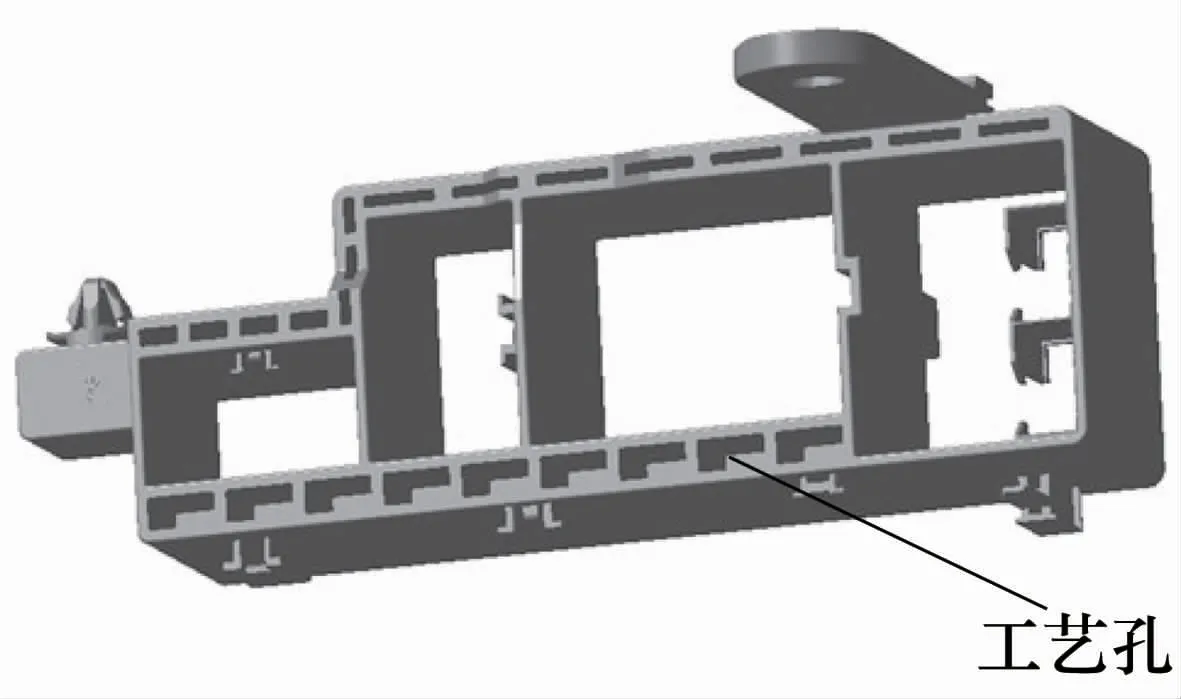

3)螺栓螺母固定结构固定点厚度的设计:通常厚度设计值≥5mm(特殊空间受限除外,且厚度不得低于3mm 同时需加金属嵌件增强)。此处壁厚过厚易引起产品缩水外观不良,需进行偷料工艺处理(图5)以保证壁厚均匀。

3.4.3 支架形状及壁厚设计

在保证间隙的情况下,护板形状尽可能简单规整,过渡地方应平缓自然,截面形状规整,避免平行四边形等异形形状(特殊情况除外)。如图6所示。

图5 工艺孔处理

图6 护板形状对比

支架形状需规整,多呈矩形,优先随形钣金,一般需通过加厚壁厚之后做偷料工艺处理来增加支架整体强度。护板支架壁厚需均匀一致,厚度一般为1.7~3mm。支架形状如图7所示。

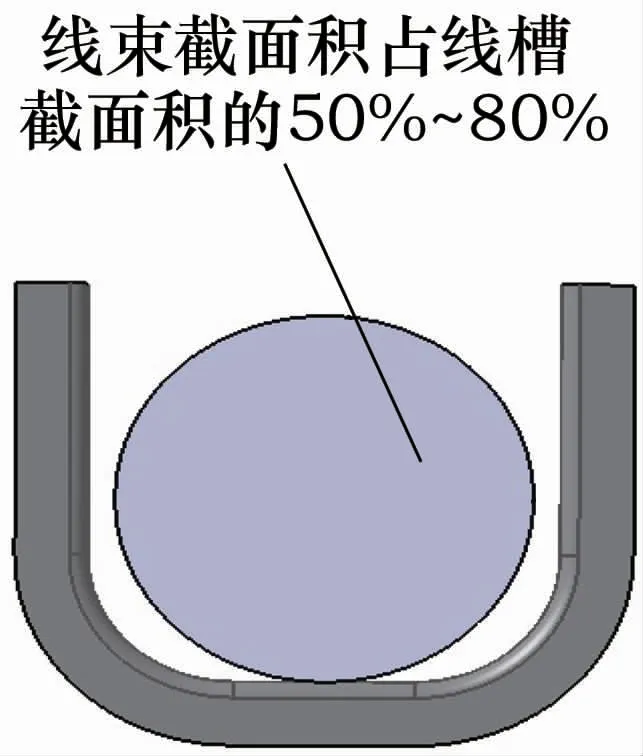

3.4.4 支架装线容积要求

护板容积限值:护线盒内线束体积原则上最大不超过护线盒内容积的80%,最小不低于护线盒内容积的50%,最佳容积比是护线盒内线束体积占护线盒容积的70%,如图8所示。

3.4.5 出线口的设计要求

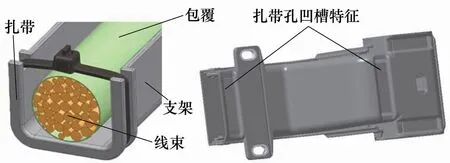

1)护板内线束一般通过扎带将线束与护板固定在一起,护板内可开扎带孔或扎带槽,有时也通过胶带辅助固定。根据环境需要有时支架在扎带孔特征处增加凹槽特征。护板内开扎带孔形式,如图9所示。优点是捆绑线束较牢,缺点是线束生产时,护板一般需提前预装扎带,费工时。

图7 支架形状

图8 护板容积

图9 护板内开扎带孔形式

护板上开扎带槽形式如图10所示。优点是生产操作便利,缺点是线束与扎带易捆绑不牢,引起线束窜动或扎带翻脱。

3.4.6 出线口的形状及尺寸要求

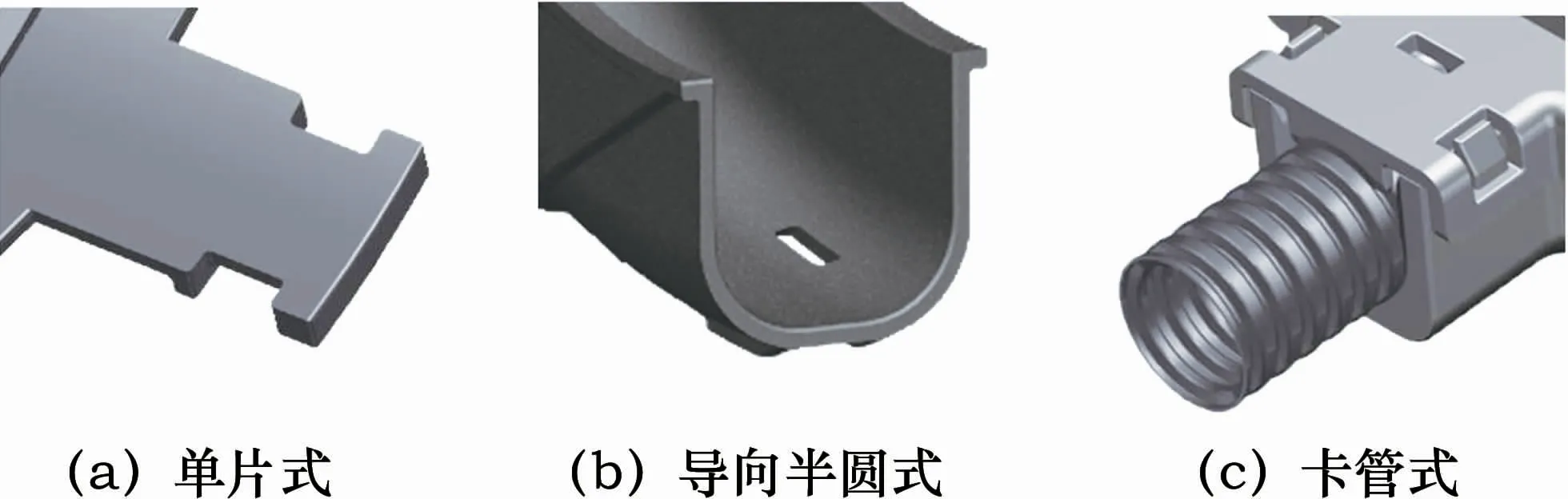

出线口可设计成单片式、导向半圆式、卡管式(通常为卡波纹管),如图11所示。

图10 护板上开扎带槽形式

图11 出线口形状设计

3.4.7 支架内扎带孔的分布及尺寸设计

护板内靠近出线口末端3~5mm处需开扎带孔,靠近大分支两端至少需一组扎带孔固定,开孔位置需考虑分支点的实际大小,开在易操作处,其他区域扎带孔均匀分布。支架内扎带孔的分布如图12所示。

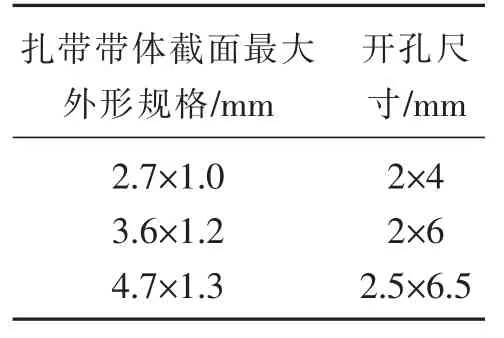

扎带孔开孔大小需根据所用扎带大小来定,太大易窜动,太小不利于生产操作,以下表格内为最常用3种扎带,尺寸见表5。

图12 支架内扎带孔的分布

表5 尺寸表

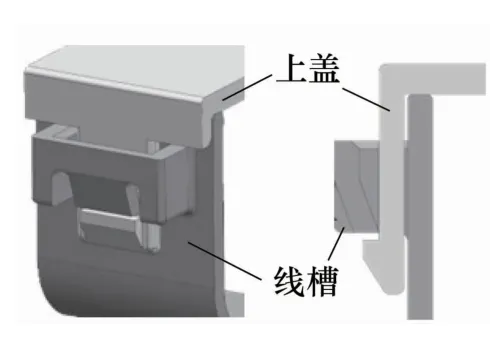

上下盖扣合结构的选取方式1如图13所示。①优点:易组装、防脱扣、易拆卸;②缺点:略占空间。

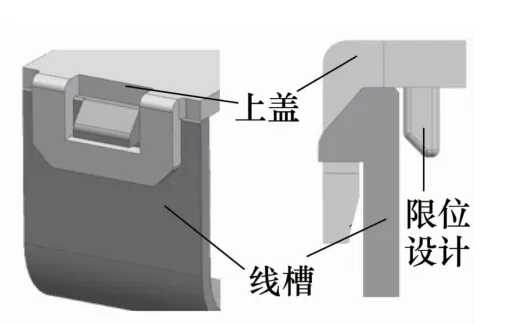

上下盖扣合结构的选取方式2如图14所示。①优点:节省空间、易拆卸;②缺点:对注塑成型要求略高。

扣合结构可依实际环境来选取,如空间允许推荐第1种,当然还有其它扣合结构,这个根据实际需求而定。

图13 上下盖扣合结构选取方式1

图14 上下盖扣合结构选取方式2

3.4.8 扣合结构在支架上的分布

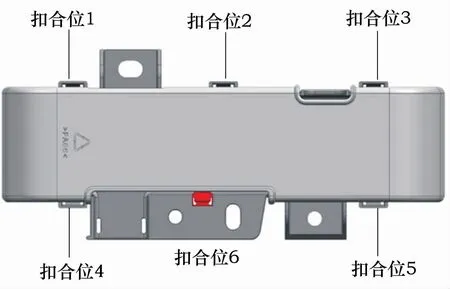

扣合结构一般呈对称分布在护板两侧(本体结构受限除外),护板首末端需分别布置一组扣合,分支较粗、护板折弯处需布置扣合,其他地方均匀分布即可。

如图15所示,此支架为扁平型设计地板支架,线束未完全铺平的情况下会将上盖顶起,所有扣合位要均匀分布,分支处需增加扣合位6来保证上盖不被分支线束顶起变形,因为模具实现及空间问题,此支架应用了两种扣合方式。

图15 扣合结构在支架上的分布

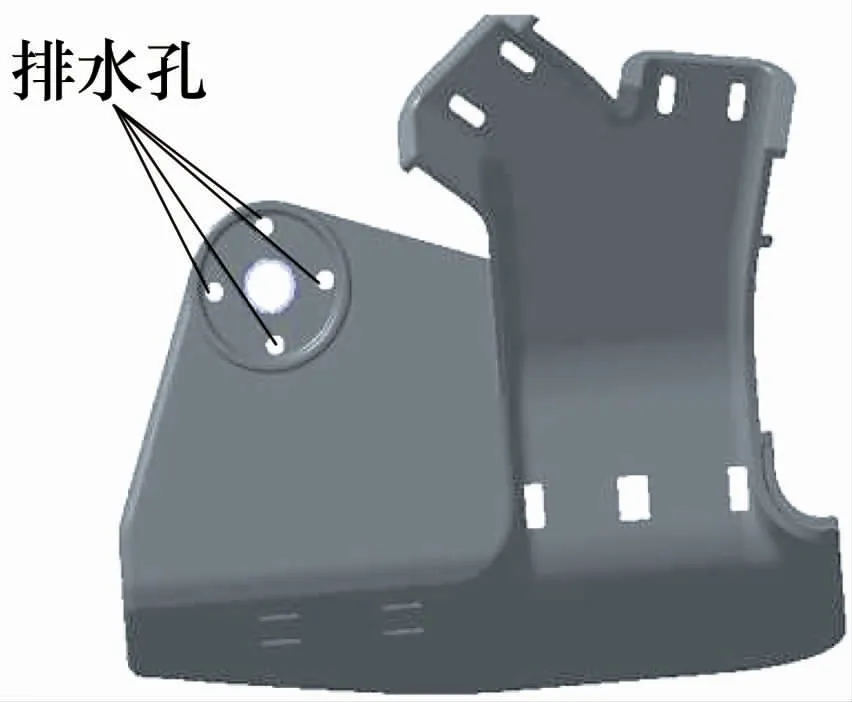

3.4.9 支架排水孔设计

位于驾驶室外的护板应设计排水孔,根据护板形状可将扎带孔、工装钉孔等作为排水孔。对于水平放置的护板,通常采用工装钉孔作为排水孔。排水孔的设计应避免距离过近而影响护板的刚度和强度。支架排水孔设计如图16所示。

3.4.10 支架整体加强设计

1)为了确保塑件的强度和刚性,而又不致使塑件的壁厚过厚,可以在塑件的适当部位设置加强筋,如图17所示。加强筋还可以避免塑件的变形,在某些情况下,加强筋还可以改善塑件成型过程中塑料流动的情况。加强筋高度一般为1~2mm,不要超过一个壁厚,防止制品产生明显缩痕。特殊的三角斜筋除外。

2)限位结构一般采用过渡配合的设计方式,保证组装的顺畅以及装配后的牢固性。主体及挂脚均需设计合适的C角导向,通常在熔断丝盒与挂脚装配面处设计小凸筋,与挂脚配合后过盈。

挂脚拉脱力:力矩≥160Nm。

图16 支架排水孔设计

图17 支架加强筋与固定角加强

止动位间隙:A=0.3~0.5mm。

挂位尺寸:①不可拆卸B=0.5~0.8mm;②可拆卸B>1mm。

4 总结

塑料支架为汽车线束系统常用的子零部件,为线束提供保护和固定,论文描述了汽车线束塑料支架的功能、常用位置、外观要求、安装要求、结构设计指导、性能设计要求等内容。从支架的数据设计、安装、性能等全闭环,为汽车电器线束塑料支架的设计提供系统设计要求阐述。