改性润滑剂EBS的制备研究

孔俊嘉,明皓,2

(1.沈阳科技学院,辽宁 沈阳 110167; 2.沈阳工业大学,辽宁 沈阳 110870)

在高分子材料加工成型中不可避免地存在摩擦现象。摩擦使高分子材料熔体的流动性降低,影响加工效率,同时会使制品表面变得粗糙,缺乏光泽或形成流纹[1-2]。润滑剂的加入就是要减少摩擦,改善制品的外观。脂肪酸双酰胺类润滑剂因其具有润滑性、抗黏接性、抗静电性、脱模性好等优点,能够增加制品表面的光泽度,同时能促进颜料分散,在高分子材料成型加工中受到广泛应用[3-4]。乙撑双硬脂酰胺(EBS)是应用最广泛、开发最早的脂肪酸双酰胺类润滑剂之一,其具有内外两种润滑作用,既能改善高分子材料自身加工特性,又能使制品具有良好的应用性能[5-6]。

在高分子材料助剂的理论研究中,润滑剂理论研究的进展较为缓慢,到目前为止还没有形成真正的理论[7-9],仅限借助于化学中的相似相容原理的规律。在聚烯烃润滑剂的应用中,润滑剂极性越大,外润滑效果越好;润滑剂极性越小,内润滑效果越好[10]。润滑剂分子中含有的极性基团通常包括羟基、羧基、酮基、酯基、醚基及酰胺基等基团[11-12]。如今市场上使用较多的聚烯烃润滑剂主要包括EBS和TAS-2A 等。其中EBS 带有酰胺基,本次实验采用油浴加热通过冰醋酸和EBS反应取代酰胺基上的氢原子来对EBS 进行改性[13],得到最优实验条件。实验结果表明,制得的改性EBS 达到了所需要的润滑要求,具有良好的综合性能。

1 实验部分

1.1 主要原料

冰醋酸,淄博盘古开源化工有限公司;润滑剂EBS,山东优索化工科技有限公司。

1.2 主要仪器设备

热分析仪,STA449C 型,德国NETZSCH 公司;鼓风干燥箱,DHG-9920A 型,北京中仪汇丰科技有限公司。

1.3 实验工艺方法

改性润滑剂EBS 主要包括两个过程:第一步先形成胺盐,第二步胺盐分解的同时引入一个弱极性基团。

在四口瓶中通入氮气,加入润滑剂EBS,缓慢加热,待润滑剂完全熔融后,逐渐加入冰醋酸(适量),在190 ℃下继续保温5 h。自然冷却后可得淡黄色固体,具有一定脆性,用研钵碾碎即为成品。

2 结果与讨论

2.1 反应物的不同配比对润滑剂熔点的影响

反应物的不同配比对润滑剂熔点的影响如图1所示。

图1 反应物的不同配比对润滑剂熔点的影响

由图1 可知,产物的熔点随冰醋酸加入量的增加先上升而后下降。由于冰醋酸具有挥发性,使得投料比不精准,从而影响反应过程,但如果冰醋酸投入量过多,会使得制品胺值过高,对制品色泽有影响,经过多次试验证明,EBS 与冰醋酸按质量比1∶0.202 进行反应是较为合适的。

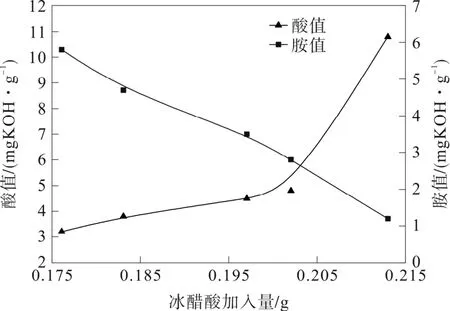

2.2 反应物的不同配比对润滑剂酸值和胺值的影响

反应物的不同配比对润滑剂酸值和胺值的影响如图2 所示。由图2 可知,随着冰醋酸加入量的增加产品的酸值上升、胺值下降,由于冰醋酸具有挥发性,所以加入过量一些,在反应滴加过程中会有挥发现象,但加入量过多会影响产品的颜色。根据国家标准(GB/T 5530—2005/ISO 660:1996)进行测定,酸值<10 mgKOH·g-1,胺值<5 mgKOH·g-1,符合标准。

图2 反应物的不同配比对润滑剂酸值和胺值的影响

2.3 反应时间对润滑剂熔点的影响

反应时间对润滑剂熔点的影响如图3 所示。

图3 反应时间对润滑剂熔点的影响

由图3 可知,随着反应时间的增加产品的熔点升高,当反应超过3 h 后变化趋势变大而后又变小直到5 h 以后变化趋势又变大。随着反应时间的增加转化率升高,然而反应时间超过5 h 后,继续增加反应时间不但没有效果,还会导致产品颜色越来越深,反应时间过长产物会被氧化,经过多次试验证实,反应时间为5 h 时最佳。

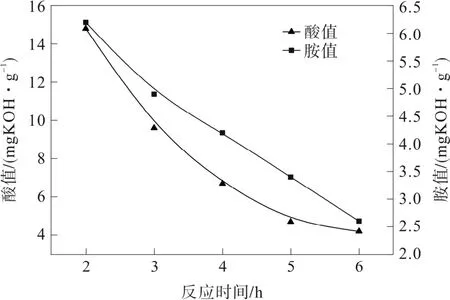

2.4 反应时间对润滑剂酸值和胺值的影响

反应时间对润滑剂酸值和胺值的影响如图4 所示。

图4 反应时间对润滑剂酸值和胺值的影响

由图4 可知,润滑剂的酸值和胺值随反应时间的增加而下降,反应时间超过5 h,变化趋于缓慢。随着反应时间的延长,产品的色泽发生变化,可能被碳化,故确定反应最佳时间为5 h。其他条件不变的情况下,在脱水反应进行中多次取样测其酸值和胺值,根据国家标准(GB/T 5530—2005/ISO 660:1996)进行测定,酸值<10 mgKOH·g-1,胺值<5 mgKOH·g-1,符合标准。

2.5 反应温度对润滑剂熔点的影响

反应温度对润滑剂熔点的影响如图5 所示。

图5 反应温度对润滑剂熔点的影响

由图5 可以看出,随着反应温度的升高润滑剂的熔点升高,但达到190 ℃时,熔点变化较为缓慢。如果反应温度偏低,反应时间过长,会对生产操作效率产生影响,使得反应时间相同的情况下转化率下降。反应过程中会出现脱水现象,温度在160 ℃以下,反应会缓慢进行;如果温度在200 ℃以上,产品会因为发生氧化反应或焦化现象,导致产品颜色加深呈深棕色,而且温度越高,产品的颜色也越来越黄,因此190 ℃是最佳反应温度。

2.6 反应温度对润滑剂酸值和胺值的影响

反应温度对润滑剂酸值和胺值的影响如图6 所示。

图6 反应温度对润滑剂酸值和胺值的影响

由图6 可知,润滑剂的酸值和胺值随反应温度的升高而下降,当温度升高至190 ℃时,继续添加润滑剂的白度降低,超过190 ℃以上再滴加酸值和胺值变化不大,白度却降低迅速,所以确定最佳反应温度为 190 ℃。根据国家标准(GB/T5530—2005/ISO 660:1996)进行测定,酸值<10 mgKOH·g-1,胺值<5 mgKOH·g-1,符合标准。

3 结 论

通过实验结果表明,改性润滑剂的最适宜的合成条件为:EBS 与冰醋酸质量比1∶0.202、反应温度190 ℃、反应时间5 h。根据国家标准(GB/T5530—2005/ISO 660:1996)进行测定,酸值<10 mgKOH·g-1,胺值<5 mgKOH·g-1,符合标准。制得的改性润滑剂EBS 达到了所需要的润滑要求,具有良好的综合性能。