电控分层堵水采油技术研究与应用

黄辉建

(中国石油集团长城钻探工程有限公司工程技术研究院,辽宁 盘锦 124010)

随着油田多层系笼统开发的不断深入,部分油层含水率逐年上升,层间矛盾日益突出[1],高含水层容易倒灌潜力层,笼统合层开采一方面不能有效动用潜力层[2],另一方面注入水的无效循环导致开发成本提高。

为有效挖掘多层系油井的生产潜力,长期以来形成了如封隔器找水-堵水技术[3]、插管式多级找堵水管柱技术[4-5]、机械式滑套开关找堵水技术、井下液压开关调层找堵水技术[6-7]、智能找堵水分层采油技术和井下电动开关调层找堵水技术等堵水采油技术[8]。这些技术的不足分别是:需要重复调层,占产周期长,施工费用高;不能实现任意两层合采,封上采下时,不能进行反洗井和动液面监测,影响生产资料录取;封隔层数有限,调层操作需要大型作业设备;受井下条件影响较大,调层成功率偏低;智能开关器的电池寿命短,导致智能开关器有效工作时间短[9];环空中下入电缆易被缠绕,施工困难。为此,开发了电控分层堵水采油技术,该技术具有分采层位多、可实现任意层位合采,可进行各油层温度、压力参数监测,调层过程简单可靠,管柱有效期长,全周期施工成本低的特点[10]。

1 工艺管柱

1.1 管柱结构

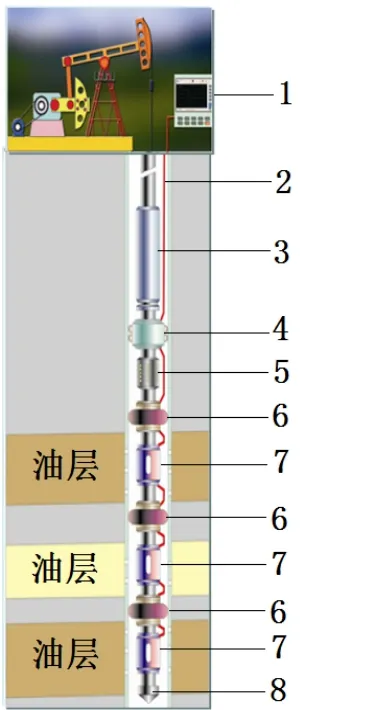

电控分层堵水采油技术管柱结构图如图1 所示,该管柱主要由地面测调仪、铠装电缆、锚定器、过电缆封隔器和电控阀组成。根据现场需要,每增加一分采油层,对应增加一套过电缆封隔器和一套电控阀即可,最高可实现分8 层精细开采需求。

图1 电控分层堵水采油技术管柱结构图

1.2 工艺原理

该技术的工艺原理是通过封隔器实现各油层的分隔,并辅助锚定器用于降低抽油管柱的蠕动以提高封隔器的密封效果,再利用地面测调仪通过电缆控制电控阀进液孔的开关程度,从而实现各层分层开采和任意几层组合开采。其中每个电控阀还设计了温度、压力传感器,在地面可实时监测各油层的温度与压力。

1.2.1 设计管柱并下井

根据井况条件及参数设计分层堵水采油管柱,采用过电缆封隔器将各油层分隔,每一油层位置串接一个电控阀,管柱下入过程中用铠装电缆连接好各电控阀,铠装电缆通过保护器固定在油管接箍处并随管柱一直延伸至地面(见图1)。

1.2.2 坐封封隔器并投产

地面泵车打压使各封隔器坐封。下入泵抽生产管柱,使油井投入正常生产。通过电控阀地面测调仪逐层打开井下各电控阀。

1.2.3 找水过程及测试过程

生产初期即为找水阶段,该阶段只需每个电控阀单独打开生产一段时间,并由采油工作人员在地面计量化验,既可得到各层的流量、含水率等参数。电控阀内设计有压力传感器,当各层的电控阀分别处于开、关状态时,可分别测得对应层位的压力恢复、降落曲线,同时对各层进行试井解释即可得出相应层的渗透率、表皮系数等。

1.2.4 堵水过程及再次调层

在确定各层的产液情况后,采油技术人员即可确定一个最优开采方案,并通过地面测调仪控制电控阀实现对应层位的开或关,达到任意选层生产的目的。当生产一定时间后,各层油水关系发生变化时,此时可以再通过地面测调仪打开或关闭相应层位,达到调层生产目的。

1.3 技术特点

1)一趟管柱实现找水、堵水、测试和生产全过程,缩短了施工周期,降低了施工占产时间和施工费用。

2)调层安全、可靠、高效、费用低,最多分层数可达8 层,满足精细分层开采需求。

3)电缆传输方式相较于井下存储式电池供电方式,电控阀内温度、压力传感器可实时测量传输,有利于获取实时宝贵的油藏地质参数;电控阀所需电力可持续有效保障,调层成功率更高,有效工作时间更长,从而降低全周期成本。

2 主要工具

2.1 过电缆封隔器

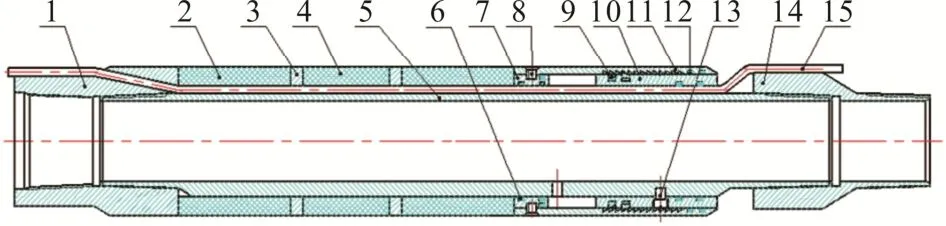

2.1.1 结构

该封隔器主要由上接头、长胶筒、短胶筒、中心管、推动套、卡环、固定套、锁套、下接头和电缆通道等组成,结构如图2 所示。该封隔器依靠液压坐封,上提管柱即可解封。其结构设计合理,原理可靠,即能实现上下层良好封隔,又能满足铠装电缆顺利安全通过的要求。

图2 过电缆封隔器结构示意图

2.1.2 坐封及解封原理

措施管柱入井后,地面泵车向油管内打压,推动套在液压作用下压缩胶筒实现上下油层封隔,同时锁套随推动套一起运动并最终被卡环锁紧固定,从而完成封隔器的坐封动作。

上提管柱,剪断解封销钉,在失去解封销钉的支撑下,固定套、锁套、连接螺钉、推动套向下运动,胶筒逐步恢复原状,最终封隔器完成解封动作。

2.1.3 主要技术参数

总长度750 mm,最大外径114 mm,最小内径62 mm,工作压力30 MPa,坐封压力12 MPa,解封拉力25 kN,连接螺纹2-7/8"TBG。

2.2 电控阀

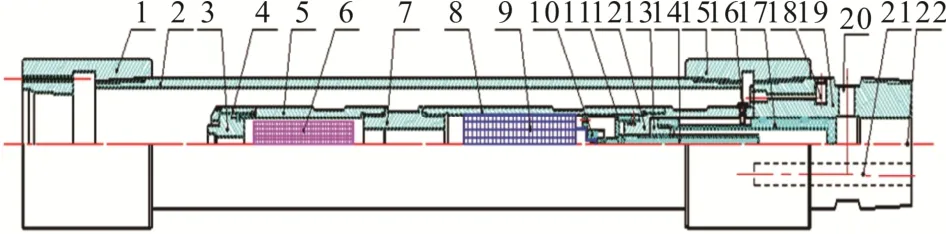

2.2.1 结构

该电控阀主要由上接头、外套、电路板、电机、丝杠、柱塞、温压一体传感器和阀体等组成,机构如图3 所示。

图3 电控阀结构示意图

地面测调仪可在地面操作控制该电控阀实现进液孔的任意开度动作,从而控制对应油层的开关程度实现分层堵水采油的目的,并能实时测取温度、压力数据。

2.2.2 工作原理

需要调层时,通过地面测调仪对相应层位电控阀发出开/关指令,指令信号通过铠装电缆传递至相应电控阀控制电路,控制电路收到指令后控制电机正/反转动,在柱塞限位钉的限制下,丝杠迫使柱塞向左/右运动,从而实现进液孔的开/关。地面测调仪具有进液孔开度设定功能,操作人员可以根据各层配产量调控对应层位进液孔的开度。

2.2.3 主要技术参数

该电控阀最大外径为114 mm,阀体上对称设计2 个Ø20 mm 进液孔和4 个Ø16 mm 公共液流通道,适用于5-1/2"套管井,其主要技术参数如表1 所示。

表1 电控阀主要技术参数

2.3 地面测调仪

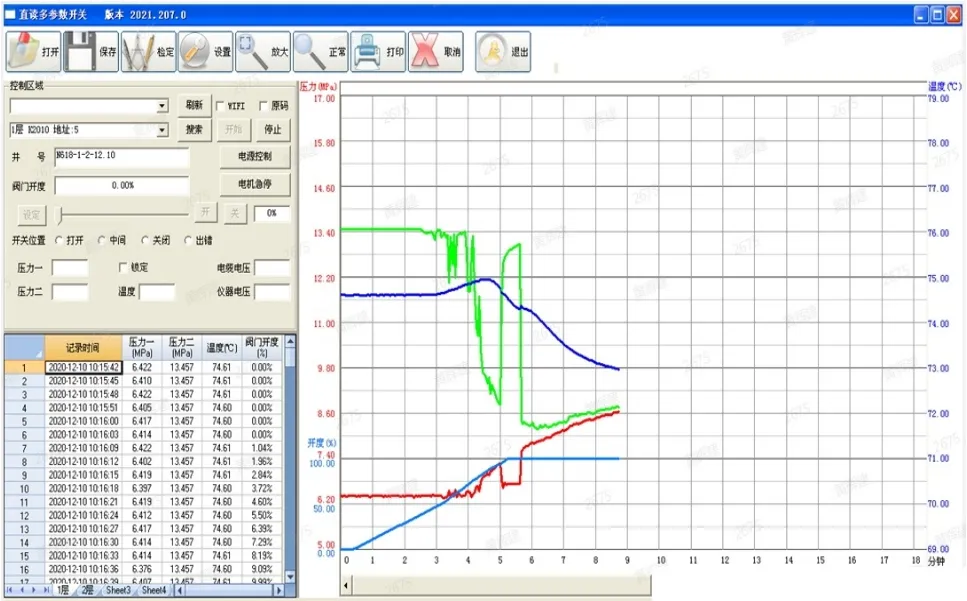

该设备由测调箱、显示屏幕和电控阀控制软件组成,其主要作用是通过铠装电缆控制电控阀开、关动作并能读取温度、压力传感器所测数据。测调箱不仅有数据处理、存储等功能,还有为整个测调过程提供电能的功能。电控阀控制软件操作界面如图4 所示,该操作界面包括操作栏、数据显示栏和曲线显示区等部分,具有操作简便易行,显示直观可靠的特点。

图4 电控阀控制软件操作界面

3 现场应用

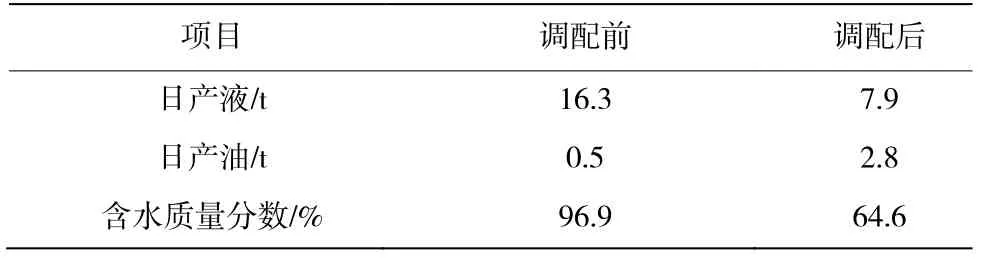

2019年10月,电控分层堵水采油技术在辽河油田X22-325 井进行现场试验。该井为高含水井,下入4 层分层堵水采油管柱后单独生产各层,在确定各层含水率和压力后,采取全开2、3 号层,全关1、4 号层的生产方式。油井在调配前后生产情况如表2 所示。

表2 X22-325 井调配前后生产情况对比

从表2 可以看出调配前后该井日产液量减少8.4 t,日产油增加2.3 t,含水质量分数降低32.3 个百分点。数据表明该井调配效果明显,其原因主要是高压高含水的1 和4 号油层被关闭,从而激发了2 和3 号油层的开发潜力。现场应用表明该工艺技术坐封可靠,测调简便高效,一趟管柱能实现找水、堵水、测试和生产全过程,为高含水油田开发提供了一种稳定高效的控水增油手段。

4 现场结论

1)该电控分层堵水采油技术管柱结构合理,性能可靠,各项指标参数达到设计要求,能满足现场对分层堵水采油管柱“封得住、打得开、关得牢”的基本要求。

2)该技术通过电缆传送指令并供电的方式驱动井下电控阀实现油层的开与关,相比于其他方式具有驱动力平稳、持久、可靠,分层级数多,调层控制精确高效的特点。

3)电控阀进液孔可任意开度技术进一步增加了调层配产的灵活性和多样性,井下各层温度、压力参数的实时监测为分析油藏特性提供了可靠的数据支持。该技术多井协同测调应用对研究区块注采关系,实施整区块控水增油措施制定提供可靠依据。