往复式压缩机工作时系统内振动问题的实验研究

肖锋,岳桂杰,王政文

(1.中国石化股份有限公司天津分公司,天津 300271; 2.兰州城市学院培黎机械工程学院,甘肃 兰州 730070; 3.天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730070)

近年来由于我国经济水平的不断提高,以及生产工艺的日趋成熟,使得化工设备在石化领域中的精度与质量的要求也越来也高。往复式压缩机便是在石化领域中精度与质量要求比较高的设备。它是一种通过气缸内活塞或隔膜的往复运动使缸体容积发生周期性变化并实现气体的增压和输送的一种压缩机。根据作往复运动的构件不同分为活塞式压缩机和隔膜式压缩机[1]。往复式压缩机作为石化领域中比较普及且比较重要的设备之一,它的运行会对整个化工装置产生影响,因此往复式压缩机在工作中能否正常且安全的运行是目前石化领域中的热点话题。而往复式压缩机在工作中出现的问题大多是因为系统内的振动问题所引起的,这是对于往复式压缩机正常且安全运行的最大隐患[2],因此往复式压缩机系统内的振动问题一直引起众多科研学者的高度关注。

为了能够使得往复式压缩机在整个化工设备系统中正常且安全运行,并且不影响工艺生产,我们在研究此等问题时,要结合设备的稳定性与安全性来处理往复式压缩机系统内的振动问题。首先采用SolidWorks 软件,对往复式压缩机系统内的构件进行三维建模;然后采用ANSYS 软件,对构件进行模拟分析与计算;最后根据现场的实际情况并结合模拟分析的结果从根本上找到往复式压缩机系统内振动的原因。

1 研究意义与现状

1.1 研究意义

近年来随着石化行业在国内的崛起,导致化工设备的需求量也越来越大,设备的大型化也成为一种趋势。而设备的大型化带来的最严重的问题就是振动问题,这已经影响到了设备的正常运行,甚至影响到了工人的安全,存在极大的安全隐患[3]。在石化行业中,严重的设备振动问题会造成气体泄露、甚至爆炸等严重后果,也会造成巨额的经济损失。近几年在我国石化行业中,由于振动问题所引起的大型事故频频发生,因此此类问题已经成为石化行业中的热门话题,众多科研学者加入到研究往复式压缩机系统内振动问题的行列当中,为我国石化行业能够安全运行提供有力的科学基础。

本文研究的意义主要为:(1)针对往复式压缩机系统内振动的问题,通过浏览大量的中外文献,以达到深入研究往复式压缩机振动机理的目的。(2)据减振理论所涉及的知识,具体针对往复式压缩机系统内某个构件振动问题的实例,进行优化设计,并得出用于实际生产上的最优减振方法。

针对往复式压缩机系统内的管道结构进行振动问题分析,管道结构内的振动情况不同于其他结构,因为管道结构内的振动问题十分复杂,涉及的理论知识也十分广泛[4]。通过对往复式压缩机系统内的管道结构进行三维建模、约束边界条件,并进行应力分析与计算,来研究往复式压缩机内不同部件的振动对系统的影响,主要部件有弯头、缓冲分离器、支承等。通过现场经验以及对大量资料的浏览,我们能了解到系统内不同部件的振动问题是研究往复式压缩机系统振动问题最为基本的内容,在后面对系统内不同部件的振动问题的研究,分析采用的方法主要有计算法与实验法。

1.2 国内外研究现状

往复式压缩机系统内振动问题产生的原因十分复杂,推论产生振动问题的主要原因是因为,当往复式压缩机工作时,由于往复式压缩机对气体的压缩会导致产生大量的压力脉动,而压力脉动会导致系统内发生严重的振动问题。当气体在往复式压缩机系统内流动时,又会产生速度脉动。当压力脉动与速度脉动所产生的固有频率相近时,往复式压缩机系统内会发生共振现象,这会导致往复式压缩机系统内的振动问题愈加严重[5]。

国外学者对往复式压缩机系统内振动的问题进行了大量探索与研究,从20 世纪50年代就已经开始了,因当时技术水平受限、计算机存储量小、配置低、运行慢等问题,对往复式压缩机系统内复杂的部件还不能进行分析计算,所以研究一直只停留在往复式压缩机系统内简单的管道上,包括简单的声学分析以及对固有频率的近似计算。

从1970年开始,国内学者也开始陆续对往复式压缩机系统内的振动问题进行研究,通过对前人在往复式压缩机的大量研究结果的分析与总结下,对往复式压缩机系统内振动问题有了全新的认识。进入21 世纪,西交大与中石大的学者才相继攻克了技术难关,对往复式压缩机系统内振动问题取得了突破性的研究。前者采用转移矩阵法与刚度矩阵法[6],很好的显示了往复式压缩机系统内压力脉动与气流脉动的情况。后者应用MATLAB/SIMULINK 软件,通过软件分析了往复式压缩机系统内的振动情况。

2 基本理论介绍

2.1 工作原理

往复式压缩机的运转实际上是周期性的吸排气过程,随着往复式压缩机内曲轴做周期性转动,实现了将旋转运动过程转化为往复运动过程,即连杆通过旋转运动的方式带动活塞杆,活塞杆带动活塞做往复运动。而汽缸内,气缸内壁、气缸端盖、活塞组成的气缸容积是可以随着活塞做往复运动而发生周期性变化的密闭容器。气体沿着进气阀进入到气缸内,随后进气阀关闭,当活塞运动开始时气缸容积最大,此时气缸内部压力值最小;当活塞运动到位于气缸端盖处时气缸容积最小。随着活塞在气缸内做往复运动,往复式压缩机便完成了整个工作过程[7]。

2.2 往复式压缩机系统结构

往复式压缩机系统内主要结构部件为缓冲罐、冷却器,还包括分离器、控制仪表、阀门、调解阀、放空阀、排污管道、换气管道、压力表以及温度表等。如图1 所示,为往复式压缩机系统结构示意图。

图1 往复式压缩机系统结构示意图

缓冲罐的作用是降低压力脉动,大多数往复式压缩机均设有缓冲罐,与缓冲罐相连的直管段要尽可能的短并且缓冲罐要采用圆柱形,这是为了增大缓冲容积,使缓冲罐更好地发挥缓冲作用。

冷却器的核心作用主要有两点:一是使重组分冷凝下来,二是降低气体温度。大多数往复式压缩机的冷却阶段均设有冷却器,冷却器工作时气体首先通过气缸进行一级压缩,然后待气体冷却后通过气缸进行二级压缩,这样大大提高了机组的工作效率,节省了大量能源。

2.3 系统内振动的原因

往复式压缩机系统内振动的原因主要有[8]:(1)可能是由于往复式压缩机结构设计不合理导致工作时系统内各组件之间运动不平衡而引起的振动现象。也可能是往复式压缩机在进行整体装配时,系统内各组件之间没有完全适配从而导致了工作时运动的不平衡性,产生了振动现象。(2)共振现象所导致的。当往复式压缩机工作时,由于往复式压缩机对气体的压缩作用会产生压力脉动,当气体流动时会产生速度脉动,当压力脉动与速度脉动所产生的脉动固有频率相近时,会产生共振现象,导致了系统内的振动问题[9]。

3 数学模型与边界条件

3.1 方程的建立

对于往复式压缩机,我们针对系统管道内气体的流动情况进行振动问题分析,通过对管道振动问题的分析,来大致得出系统整体振动问题。由于管道内气体的性质十分复杂,因此我们打算采用假设的方法进行振动问题分析,基本假设如下:第一假设气体可被压缩,并且无黏性;第二假设管道内的气体处于理想状态下;第三假设只考虑压力脉动对系统振动的作用[10]。

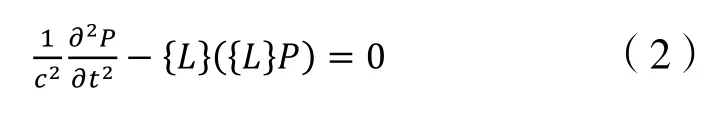

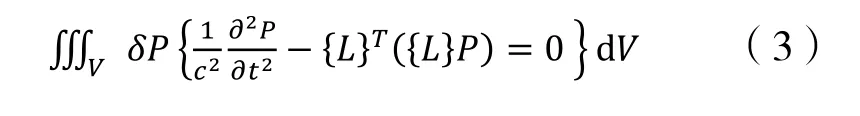

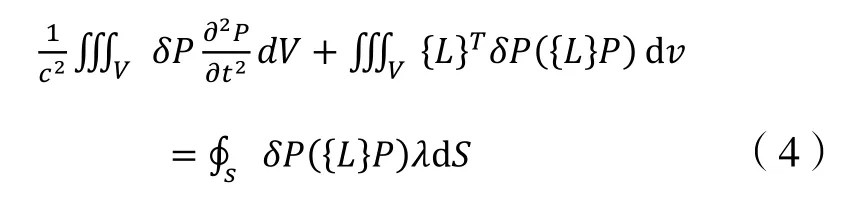

根据连续性方程、运动方程与波动方程,推导出了式(1),即三维的声学波动方程:

根据微分方程,将式(2)化为式(3):

对式(3)进行化简得式(4):

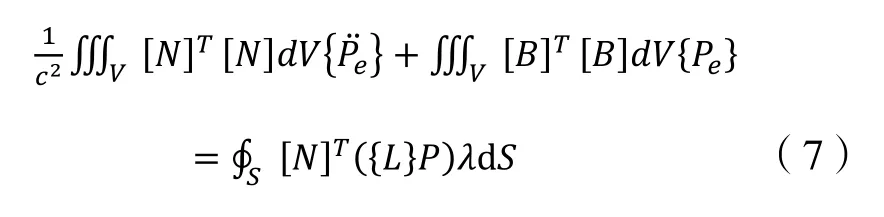

将式(5)和(6)代入到式(4)中得式(7):

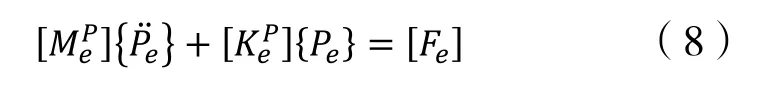

将式(7)简化得式(8):

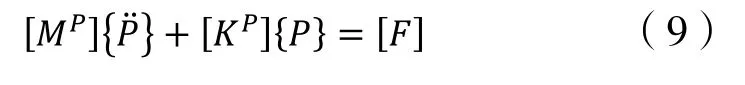

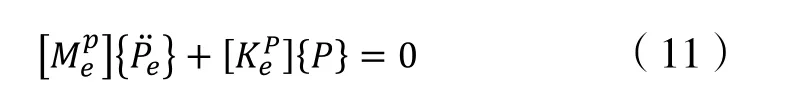

所以由式(8)可得往复式压缩机系统内固有频率的有限元方程为:

3.2 边界条件的建立

根据式(10)在全渗透表面上表示刚性表面:

将式(10)代入(9)中有:

假设气体在管道中做相同的简谐振动,得式(12):

再将式(12)代入(11)中,得式(13):

方程(13)可转化为:

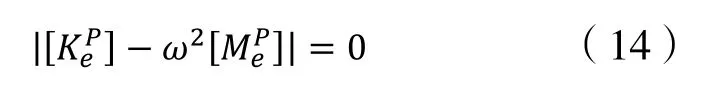

利用式(13)、(14)可求出管道系统气柱固有频率。

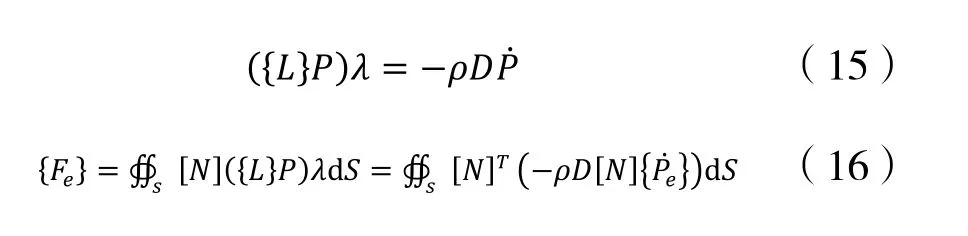

在局部反射的边界面上,假设装有吸音材料的表面,可得式(15)(16):

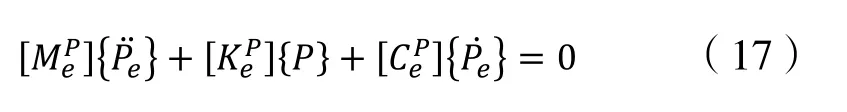

将上式(15)(16)代入式(8)中得:

式(17)是不忽略阻尼情况下的声学单元振动响应有限元方程。

振动位移矢量表示为式(19):

于是有式(20):

将上式(20)代入(18)中,得式(21):

式(21)为振动表面激起的声压响应。

3.3 单元划分

对于往复式压缩机系统管道内气体的流动情况进行振动问题分析,首先采用SolidWorks 软件来对往复式压缩机系统管道进行三维建模,其次采用ANSYS Workbench Mesh 进行网格划分,最后采用ANSYS Fluent 软件对模型进行声学分析。

在进行声学分析前要对管道内气柱固有频率进行计算,通常采用ANSYS Fluid29 作为二维声学单元类型,ANSYS Fluid30 作为三维声学单元类型。在进行网格划分与模拟计算时,这两种单元类型都可以构造出气体声学模型,而打算采用ANSYS Fluid30 三维声学单元类型来做气柱固有频率声学分析。

4 模拟分析

本节对往复式压缩机系统内某一长度的管道进行气柱固有频率声学模拟分析,通过对模拟结果的研究以达到分析往复式压缩机系统内振动原因的目的。本次模拟分析决定选用的管道规格为:管径为φ80×5,长度为612 mm。

4.1 模型建立与网格划分

首先在模拟分析前,要得知室内温度以及在该温度下的声速和空气密度等相关数据,于是通过测量室内温度为25 ℃,并通过查表的方式得到在该室温下相对应的声速为346 m·s-1,空气密度为1.181 kg·m-3。

在进行模拟分析前,还要对管道进行三维模型的建立以及网格划分,采用SolidWorks 软件,对长度为612 mm、管道外径80 mm、壁厚为5 mm 管道进行三维模型的建立,如图2 所示为管道三维模型。

然后将建立好的三维模型导入 ANSYS Workbench 软件中,首先将模型导入Geometry 中,Tools-Fill 对管道内部进行填充,建立流体域。再通过Mesh 对三维模型进行网格划分,在网格划分时,对管道整体网格Mesh 设置为:Relevance 为100,Relevance Center 为Fine,这样的设置会使管道网格划分时得到高精度的网格,然后通过Insert-Sizing对入口端采用局部网格细化, 将单元网格尺寸设置为3 mm;通过Insert-Inflation 设置边界条件为:网格层数选择8 层,膨胀率选择1.1。划分后的网格总数为231 332,如图3 所示为管道模型网格划分。

4.2 流场分析

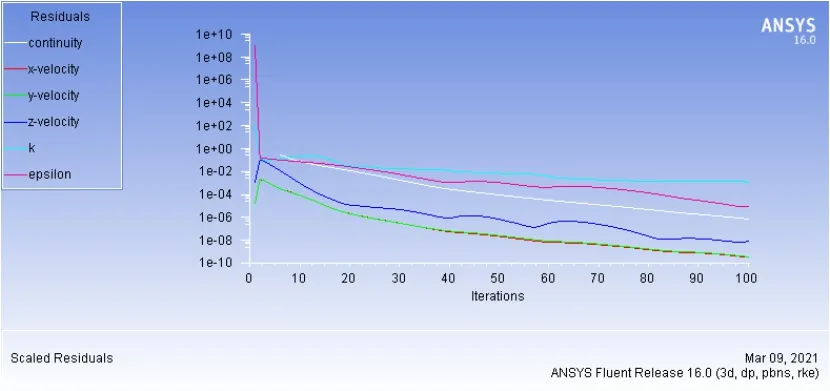

应用ANSYS Fluent 软件对管道进行流场分析,在进行基本设置后,进行残差计算,计算时设置为100 步,计算结果如图4 所示。从图中可以发现,随着计算的进行,越往后线条越趋近于水平,这说明残差大致收敛了。

图4 残差计算

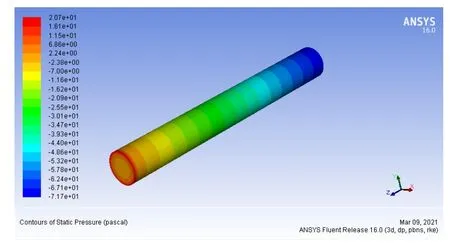

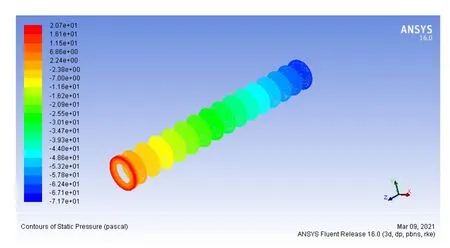

从图5 压力分布图与图6 局部压力分布图中可以发现,压力脉动在管道中是呈周期性、间歇性的。管道左边红色表示压力的最大端,管道右边蓝色表示压力的最小端,不同阶压力分布是不同的,说明气体在管道中流动时出现了压力不均匀现象,这可能是导致了往复式压缩机系统内管道的振动。

图5 压力分布图

图6 局部压力分布图

从图7 速度分布图与图8 速度矢量分布图中可以发现,管道中心红色表示速度最大端,管道内壁蓝色表示速度最小端,气体在管道中流动时,同一截面速度大小不同,这说明了气体在管道中运动时,速度大小是不均匀的,也是引起往复式压缩机系统内管道振动的根本原因。

图7 速度分布图

图8 速度矢量分布图

5结论

本文首先分析了往复式压缩机系统内各部件振动的问题及原因,然后通过对具有代表性的管道振动问题的分析,来大概推断出系统整体振动的原因。通过对管道的模拟分析可以了解到,管道中气体的压力脉动和速度脉动是产生振动的主要原因。

为了避免管道的振动情况,可以适当减小管道长度,这样不但可以降低管道中气柱的固有频率,还可以有效避免管道中气体流动带来的压力脉动、速度脉动以及当两个脉动频率相近时产生的共振现象。从根本上解决了系统内管道的振动问题。

通过分析往复式压缩机系统内各部件的振动问题和管道振动情况很相近,归根结底都是压力脉动、速度脉动以及当两个脉动频率相近时产生的共振现象所造成的。因此,要想有效避免往复式压缩机系统内的振动问题,首先要在设计上进行改进,从根本上解决问题。

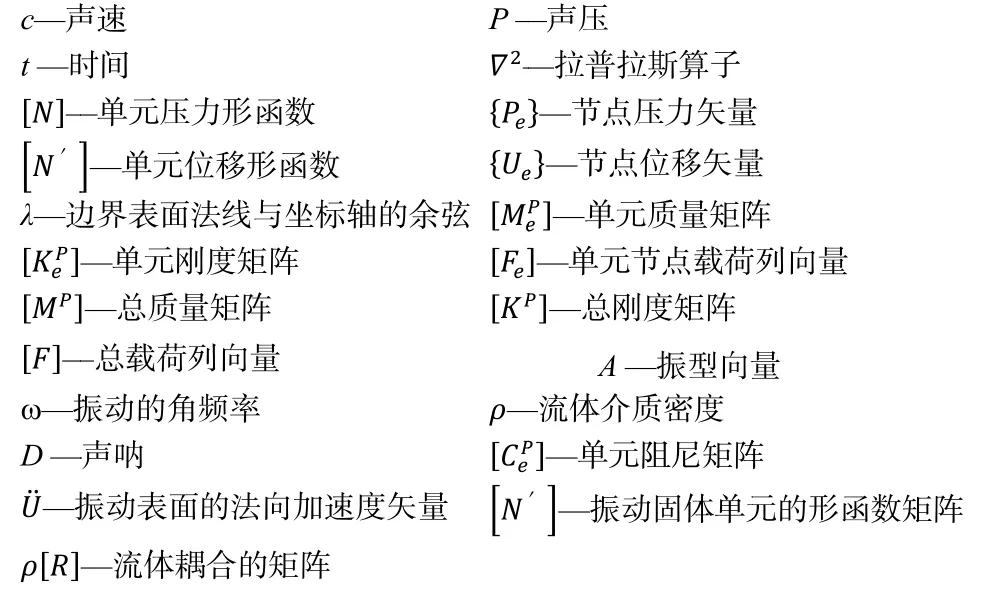

符号说明: