基于C30加速器的64Cu核素制备工艺

温 凯,马承伟,段 菲,李 超,李 光,陈孟毅,王晓明,褚浩淼, 赵海龙,王春林,王成志,刘涉洋,李洪玉,邓雪松

(原子高科股份有限公司,北京 102413)

64Cu是一种重要的医用放射性核素,半衰期为12.7 h,能发射β+和β-电子,可同时用于PET显像和放射性治疗[1]。近年来,随着诊疗一体化技术的快速发展,有关64Cu药物的研究备受国内外学者关注,64Cu标记药物已广泛应用于神经内分泌瘤、肿瘤乏氧组织、阿尔茨海默症等的诊断[2-3]。2020年9月4日,64Cu-DOTATATE已获得美国食品和药物管理局(FDA)的上市许可,用于神经内分泌肿瘤的诊断。国内核医学领域64Cu标记药物的研究及对64Cu核素的需求也随之快速增加。因此建立稳定、规模化的64Cu核素制备工艺显得尤为重要。

64Cu的制备方法有多种,可通过反应堆经核反应64Zn(n,p)64Cu获得[4],也可通过加速器获得。以锌为靶材通过核反应64Zn(d,2p)64Cu、66Zn(d,α)64Cu或68Zn(p,αn)64Cu得到,也可以镍为靶材经过核反应64Ni(p,n)64Cu或64Ni(d,2n)64Cu得到[5-6]。目前应用最广泛的方法是通过12~16 MeV质子回旋加速器轰击富集64Ni靶制备64Cu[7-9]。

国内外已有64Cu核素制备报道,以医用小型加速器制备为主。Elomaa等[10]利用直径8 mm的纯金靶托制备富集64Ni靶,在15.7 MeV质子束流辐照下,可制得9.4 GBq64Cu。Ometkov等[11]单次使用120 mg富集64Ni制靶,对靶片进行辐照和纯化,获得的64Cu产额为104 MBq/(μA·h)。朱华等[12]基于20 MeV加速器,使用金为靶托材料制靶,在12 MeV、20 μA质子束流条件下辐照5~8 h,可获得1.3~4.1 GBq64Cu。孙夕林等[13]利用铂为靶托材料,在16.5 MeV、30 μA质子束流条件下辐照6 h,可获得最高3.7 GBq64Cu。综上所述,国内外64Cu制备主要基于小型医用加速器,使用金、铂等贵金属为靶托材料,在低束流强度条件下,获得小批量的64Cu核素,受限于加速器和固体靶的硬件条件,较难实现64Cu的规模化、稳定制备。

原子高科股份有限公司主要使用Cyclone-30(简称C30)加速器制备64Cu[14-15]。C30加速器最高束流能量为30 MeV、束流强度为200 μA,配备有液体、气体、固体靶系统。利用C30加速器可实现64Cu的规模化、稳定制备。富集64Ni靶制备所用的靶片为铜,但为防止溶靶时铜靶片溶解,通常会预先镀一层金,再镀富集64Ni。起初用该工艺制备的64Cu核素在药物标记过程中出现了因金属杂质超标而导致标记率较低的问题,为此,本研究在原有64Cu核素制备技术的基础上,通过ICP-MS、扫描电镜等检测手段加强工艺过程及产品的质量分析,优化核素制备工艺,最终形成质量稳定可控的64Cu规模化制备工艺,并得到符合放射性药物制备要求的64Cu核素产品。

1 方法

1.1 试剂与仪器

盐酸,metal free级,德国Merck公司;AG1-X8树脂,100~200目,美国Bio-rad公司;氯金酸,99.9%,上海拓思化学有限公司;H2O2(质量分数30%)、无水乙醇,分析纯,国药集团化学试剂有限公司;紫铜靶片,120 mm×30 mm,非标加工;富集64Ni,丰度99.52%,美国Isoflex公司;超纯水,美国Millipore纯水仪制备;ITLC-SG试纸,美国Agilent公司。

ML303电子天平,德国Mettler Toledo公司;7800电感耦合等离子质谱仪(ICP-MS),美国Agilent公司;AR2000薄层扫描仪,德国Eckert&Ziegler公司;DSPEC 50高纯锗(HPGe)多道γ谱仪,配备GMX30探测器,美国Ortec公司;脉冲电源,自制;置顶式电动搅拌器,常州恩培仪器制造有限公司;CRC-55TW活度计,美国Capintec公司;2470全自动伽马计数器,美国PerkinElmer公司;Nova Nano SEM 450场发射扫描电子显微镜,美国FEI公司;X-MaxN大面积SDD能谱仪,英国Oxford-Instruments公司。

1.2 制靶工艺

1) 镀金

采用铜作为靶片材料,首先在铜靶片表面预镀一层金膜,以防在溶靶时铜靶片的溶出。用少量水溶解AuCl3·HCl·4H2O。搅拌条件下加入20 mL浓氨水,生成淡红色Au2O3·NH3沉淀,过滤,沉淀至中性。将Au2O3·NH3沉淀转入KCN溶液中,加热溶解,即得无色透明的KAu(CN)4·H2O溶液。向镀金液中加入11 g柠檬酸、4 mL浓氨水,过滤备用。

将铜靶片擦拭去除表面油污,洗净,擦干,称量靶片质量。电镀槽加水检漏,确定装配密封性。装入靶片,加入电镀液后在电流5~75 mA、搅拌转速700 r/min条件下电镀2~4 h。电镀完成后倒出镀液,用硫酸亚铁溶液冲洗镀槽。拆下靶片,洗净、干燥、称重。

由于镀金过程中使用了剧毒物质KCN,需要对有毒废液进行处理。根据配制镀液使用KCN的量,通常按照摩尔比FeSO4∶KCN=0.6∶1的比例添加,用硫酸或氢氧化钠溶液调节pH值至4~6。使用KI和AgNO3溶液检验CN-是否沉淀完全。

由于氯金酸及其他试剂中可能含有Cu、Fe等杂质,因此采取镀金层的预处理工艺。将镀金靶片和溶靶槽用超纯水洗净后,装靶试漏。加入10 mL 6 mol/L HCl和5 mL 30%H2O2,置于水浴锅中10 min,取样并稀释至一定倍数。使用ICP-MS检测样品中金属杂质含量,Cu和Fe杂质含量低于0.250 μg/mL的靶片可用于富集64Ni靶的制备。

2) 电镀富集64Ni

电镀富集64Ni时的阴极反应为Ni2++2e-=Ni、2H++2e-=H2。使用9 mol/L HCl溶解富集64Ni,加入适量H2O2,完全溶解后蒸干溶液。用0.1 mol/L HCl溶解,溶液中Ni2+浓度为40~60 mg/mL,加入适量乙醇作为去极化剂。用脉冲电镀法在铜靶片上进行均匀电镀,温度控制在20~60 ℃,电流密度20~50 mA/cm2,正脉宽500~700 μs,负脉宽20~50 μs;周期1 ms。电镀结束后使用HCl洗脱Ni,收集富集镍,纯化后循环使用。

1.3 辐照工艺

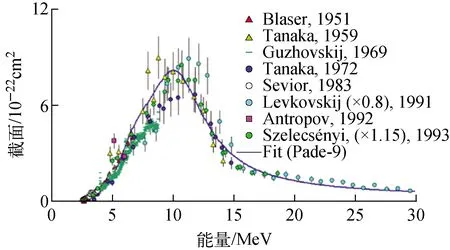

将靶片转移至加速器辐照,根据64Ni(p,n)64Cu反应的激发曲线(图1[16-17])可知,质子束流能量越高,产额越高。综合考虑,适宜的质子能量为11~20 MeV,一般选择15.5 MeV,束流强度40~100 μA,根据64Cu活度需求量选择辐照时间,通常为2~6 h。

图1 64Ni(p, n)64Cu反应激发曲线[16-17] Fig.1 Excitation curve of 64Ni(p, n)64Cu[16-17]

1.4 分离纯化工艺

1) 靶溶解

靶片辐照完成后,将其转移至热室进行分离。检查水浴密封性后,准备溶靶。向溶解槽中加入6 mol/L HCl和30%H2O2在加热的条件下溶解靶片。待靶片表面无气泡析出后,转移溶解液;用超纯水清洗溶解槽,合并溶液并加热蒸干,卸下靶片。

2) 离子交换分离

取预先装好的AG1-X8阴离子交换树脂柱,用6 mol/L HCl预平衡离子交换柱。用6 mol/L HCl将蒸干后的固体溶解,上柱;加5 mL 6 mol/L HCl清洗料液瓶,上柱。分别使用6、4、0.1 mol/L HCl洗脱,依次分离获得64Ni靶材、Fe和Co杂质、64Cu核素。将离子交换柱分离获得的64Cu核素溶液蒸干,使用特定浓度的HCl复溶,获得最终64Cu核素产品。

1.5 质量控制

取64Cu样品,使用活度计测定活度、HPGe测定放射性核纯度、ITLC法测定放射化学纯度、pH试纸测定pH值、ICP-MS测定杂质含量。

放射化学纯度检验条件如下:ITLC-SG硅胶纸为固定相、乙腈-水(体积比9∶1)为流动相(pH≤2)、样品活度浓度约为37 MBq/mL,取2 μL点样,展开10 cm后取出晾干,放射性主峰的Rf值大于0.9。

1.6 64Ni靶材回收

富集64Ni价格高昂,64Ni镀液需重复多次使用,64Ni镀层溶解回收的64Ni也需回收使用。在64Ni镀液回收处理的操作过程中,容易从外部环境引入杂质,这些杂质会在镀液中累积,影响64Cu核素的质量。同时,氯金酸等试剂中仍含有少量的铜杂质,这些铜杂质溶解进入镀液后,也会随64Ni镀液的回收利用而积累。因此,在64Ni镀液回收工艺之后有必要加入回收镍的纯化工艺。将收集的富集64Ni溶液蒸干,用适量6 mol/L HCl复溶,过6 mol/L HCl预平衡的AG1-X8阴离子树脂柱,再用6 mol/L HCl解吸,收集解吸液获得纯化的富集64Ni。重复上柱程序1~2次纯化富集64Ni,富集64Ni溶液蒸干备用。

2 结果与讨论

2.1 制备工艺优化

1) 工艺分析

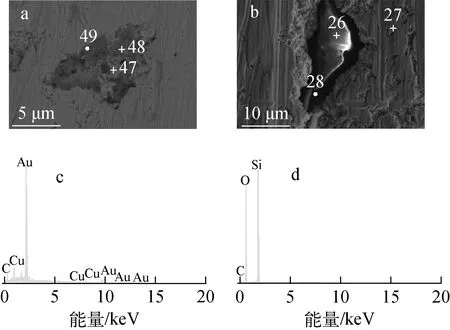

理论上,通过加速器制备的64Cu核素为无载体,但由于制备过程中Cu杂质的引入,会导致64Cu比活度降低。原制备工艺条件下制得的64Cu产品中Cu杂质含量经ICP-MS检测超标严重,在生产过程中,Cu的引入与铜靶片有关,此外试剂中含有的金属杂质也是Cu的可能来源。使用扫描电镜将镀金层放大1 500倍,对表面平整度进行分析;结合电镜扫描结果,选择明显缺陷部位作为监测点,采用能谱分析法对疑似孔隙进行能谱分析。

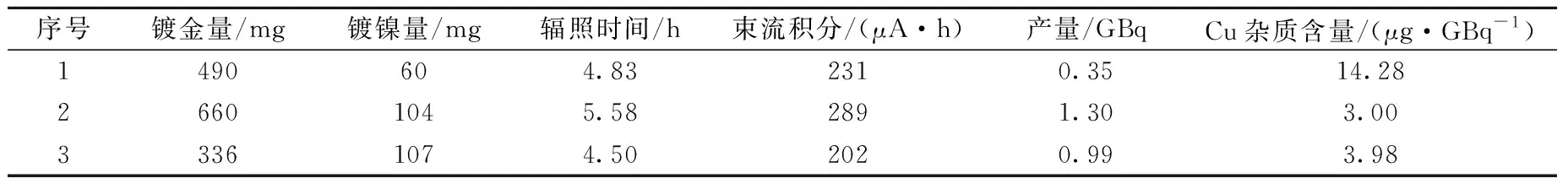

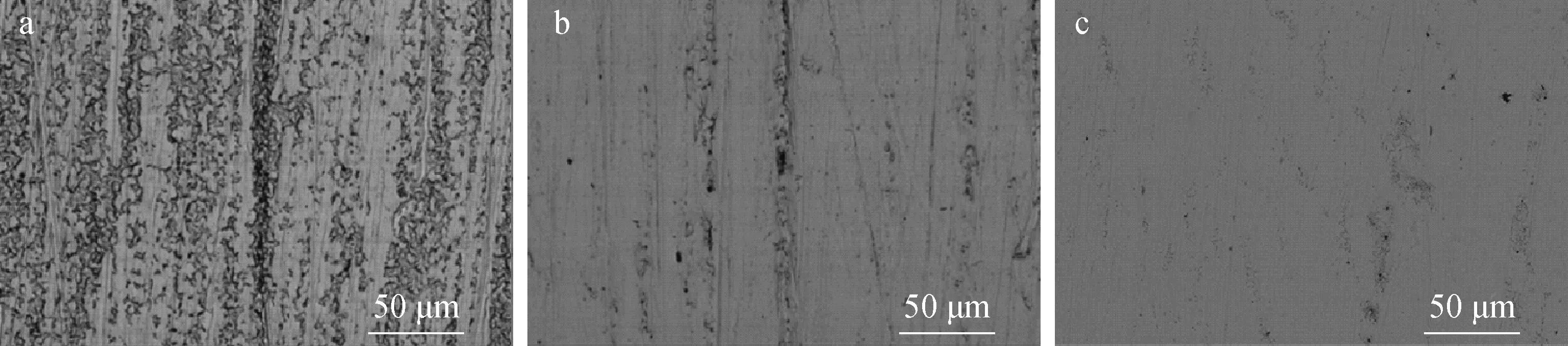

原制备工艺条件下制得的64Cu产品中Cu杂质含量达3.0 μg/GBq以上(表1),根据活度计算,Cu杂质的浓度超过64Cu浓度400倍。随着镀金层厚度的增加,产品中Cu杂质的含量并未减少。产品中Cu杂质含量过高可能是由于镀金层的Cu析出,存在镀层Cu含量过高或镀层存在空隙等问题。扫描电镜结果(图2)显示,放大1 500倍后,样品的镀金层均存在缺陷,且随着镀层厚度的增加,镀金层的质量并未表现出明显改善。

表1 原工艺64Cu核素制备结果Table 1 Result of 64Cu nuclide preparation under original process

a——1号靶片(金364 mg);b——2号靶片(金405 mg);c——3号靶片(金223 mg)图2 镀金层扫描电镜结果Fig.2 Images obtained by scanning electron microscopy

为进一步探究这些缺陷是否为孔隙,任意选取一号靶片镀层的两处麻点放大8 000倍观察,如图3a、b所示,同时使用能谱仪分析1号靶片上麻点区域的元素种类,结果示于图3c、d。在两处取样点均检测出了Cu元素,同时有两处取样点检测出Si元素和O元素的含量较高。该结果表明,镀金层表面的确存在孔隙,且在镀金层中可能存在沙砾等固体颗粒,对镀金层质量有较大影响,导致Cu杂质的析出。

a,b——检测点位置;c——检测点47图谱; d——检测点26图谱图3 能谱仪检测位置及检测结果Fig.3 Detection position and result of energy dispersive spectroscopy

电镜扫描结果显示,铜靶片划痕区域镀金层质量较差,这是由于铜基底的粗糙程度会直接影响镀金层的质量。划痕区域微观凸起位置的电流密度大,Au3+更易沉积;而在凹陷位置则不易沉积,会导致镀金层质地不平整。而且在镀金过程中,由于电解副反应的存在,阴极还会电解产生氢气,在无搅拌情况下析出的气体更易以气泡的形式粘附在阴极表面,导致镀层出现麻点,镀金层质量较差,易造成靶体材料的溶出。

制备过程中使用的试剂种类较多,如果试剂中Cu的含量过高,会直接引入至最终产品。因此,制备过程中用到的试剂尽量选择金属杂质含量较低的高纯试剂(metal free级),其他试剂控制Cu杂质含量,使用的超纯水均由Millipore纯水仪获得。氯金酸中的铜含量偏高会导致镀金层铜含量超标,氯金酸作为镀金过程的主要试剂,需严格对其进行质量控制。氯金酸的ICP-MS杂质分析结果显示,高质量氯金酸中Cu含量小于0.30 μg/g,远低于普通氯金酸中Cu含量52.22 μg/g,因此选择高质量的氯金酸有利于产品中杂质含量的控制。

经工艺分析,Cu杂质含量过高主要是由于镀金层质量问题所致。首先,镀金层表面平整度差,镀层存在细微的针孔、麻点,无法起到隔绝铜靶片的作用,可能导致在靶片溶解操作过程中Cu的溶出;其次,若镀金所用的氯金酸试剂中杂质含量较高,这些Cu会随金原子一起沉积到靶片上,也会影响最终产品的质量。此外,64Ni循环回收使用、金属屑等因素也可能会导致杂质的累积或引入。镀金层存在麻点和氯金酸试剂纯度低是导致64Cu产品中Cu含量超标的主要原因,需对制靶过程进行质量控制。

2) 工艺优化结果

靶片表面较粗糙,易造成镀层裂纹、麻点,采用机械抛光工艺对靶片进行抛光处理,可达到镜面抛光的效果。铜靶片镜面抛光结果如图4所示,靶片表面光亮度和平整度显著提升,有利于镀金层的附着。镀靶前在靶片表面使用表面活性剂除油去污,减少油污对镀层的影响。原有的卧式电镀槽在电镀过程中析出氢气较多,容易导致镀金层出现麻点、针孔等缺陷问题,采用立式电镀槽电镀改善镀金过程控制。立式槽镀金工艺可更加方便安装搅拌装置,增加镀液的搅拌速度,减少镀靶过程阴极附着的气泡,使镀金层更加平整。与此同时,结合ICP-MS检测结果,选用了更高纯度的氯金酸镀金操作,且在镀金液配制过程中还使用滤纸进行了过滤处理,进一步提高了镀液质量。

图4 靶片抛光前后对比Fig.4 Comparison of target plates before and after polishing

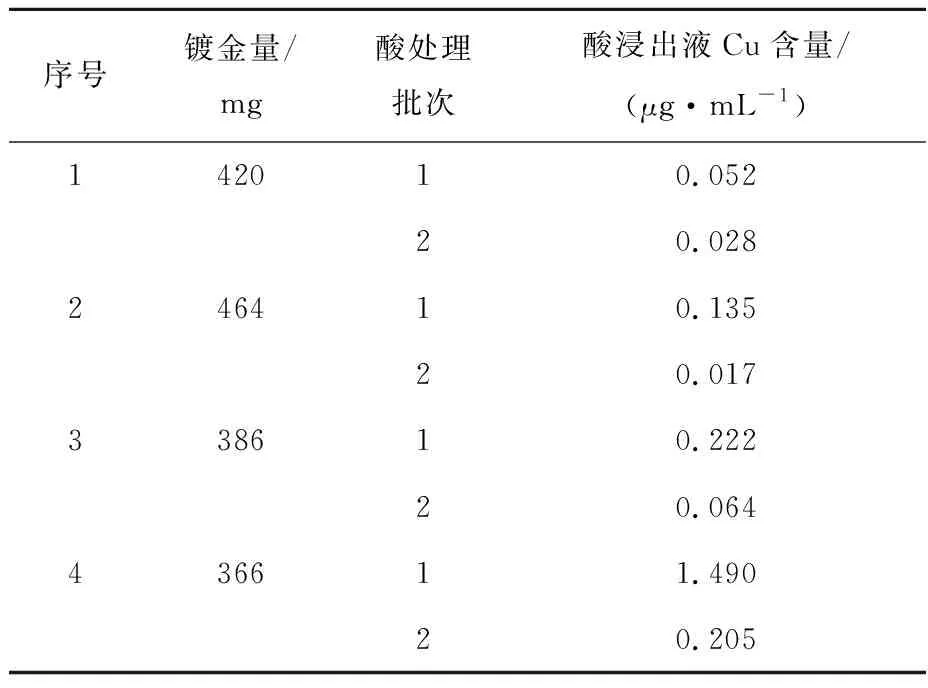

为进一步检验镀金层的质量,增加了镀金层表面酸处理工艺。将镀金完成后靶片固定在溶解槽,向溶解槽中加入6 mL 6 mol/L HCl和4 mL H2O2于90 ℃水浴条件下浸泡。每块镀金靶片酸处理2次,取酸处理浸出液,通过ICP-MS测定杂质含量。结合镀金层的检测结果(表2)和64Cu核素检测结果,制定了靶片的质量指标,即二次酸处理后,酸性浸出液中Cu的含量不高于0.250 μg/mL。

表2 镀金层的酸处理结果Table 2 Result of acid treatment for gold plating layer

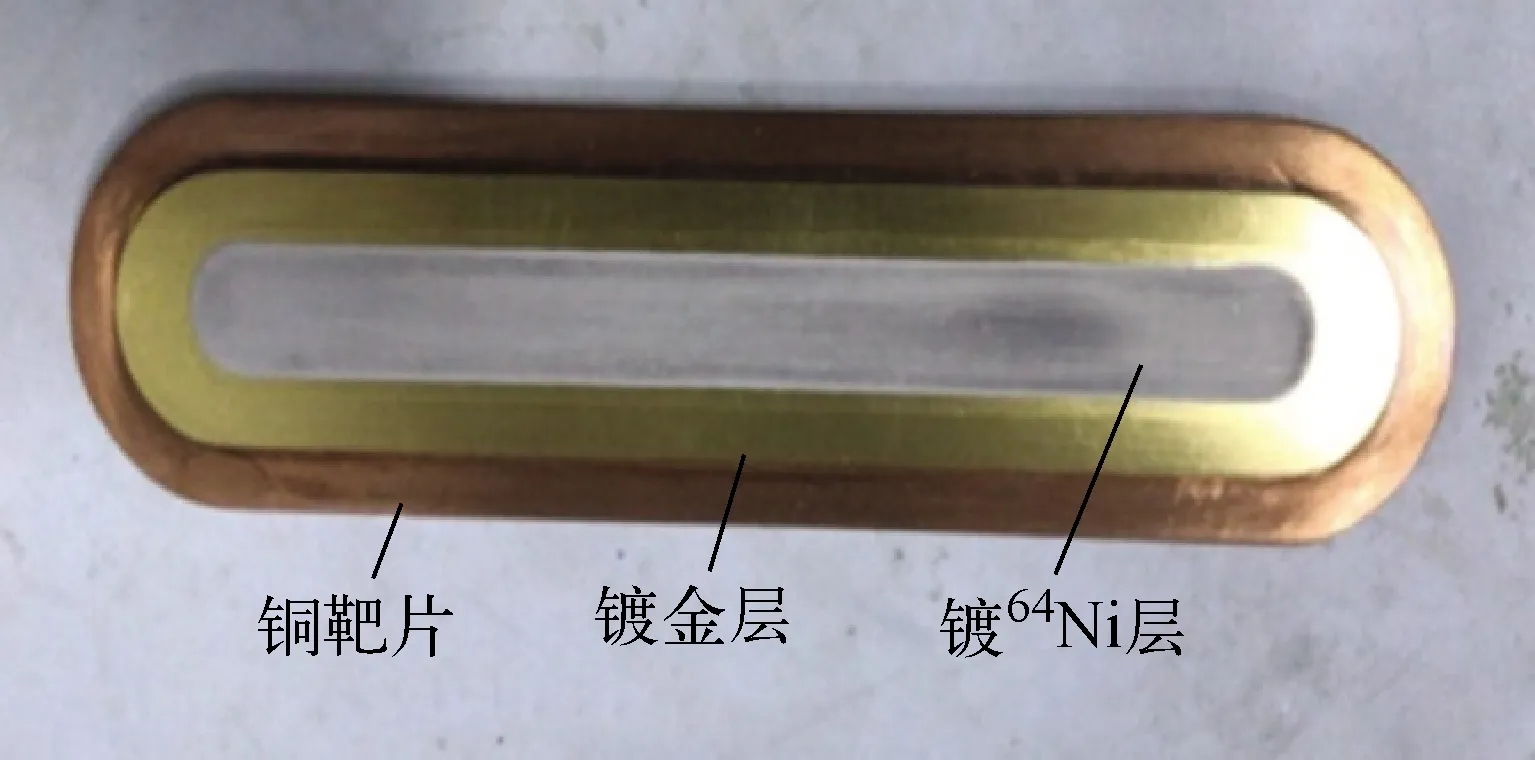

经过一系列工艺优化,得到表面光滑、平整、牢固、致密的64Ni靶,如图5所示,镀金层厚度约30~50 mg/cm2,富集64Ni镀层厚度约8.5~16.3 mg/cm2。热冲击、摔落实验结果显示,镀层无裂痕。

图5 64Ni靶件外观Fig.5 Appearance of 64Ni target

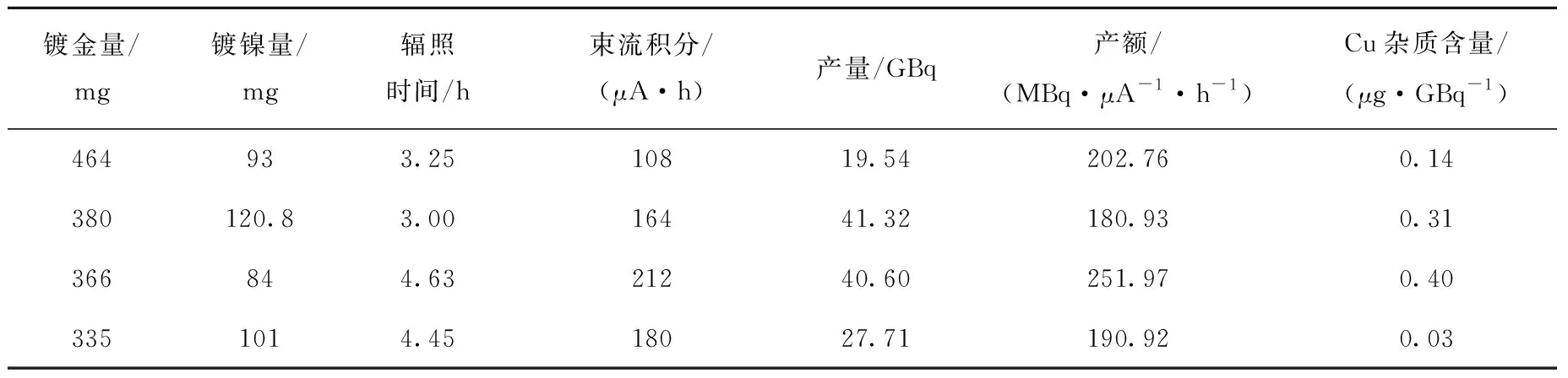

2.2 64Cu核素制备结果

工艺条件优化后制备的64Cu相关数据列于表3。辐照3~4.5 h内,单批产量达19~45 GBq(EOB),产额达180~250 MBq/(μA·h),产额较高,与文献[4]报道接近。杂质含量显著降低,Cu杂质含量控制在0.5 μg/GBq以下,工艺优化后制备的64Cu核素可满足探针标记的要求。形成了稳定、规模化、质量可控的64Cu核素制备工艺。

表3 64Cu核素制备结果Table 3 Result of 64Cu nuclide preparation

2.3 质量控制

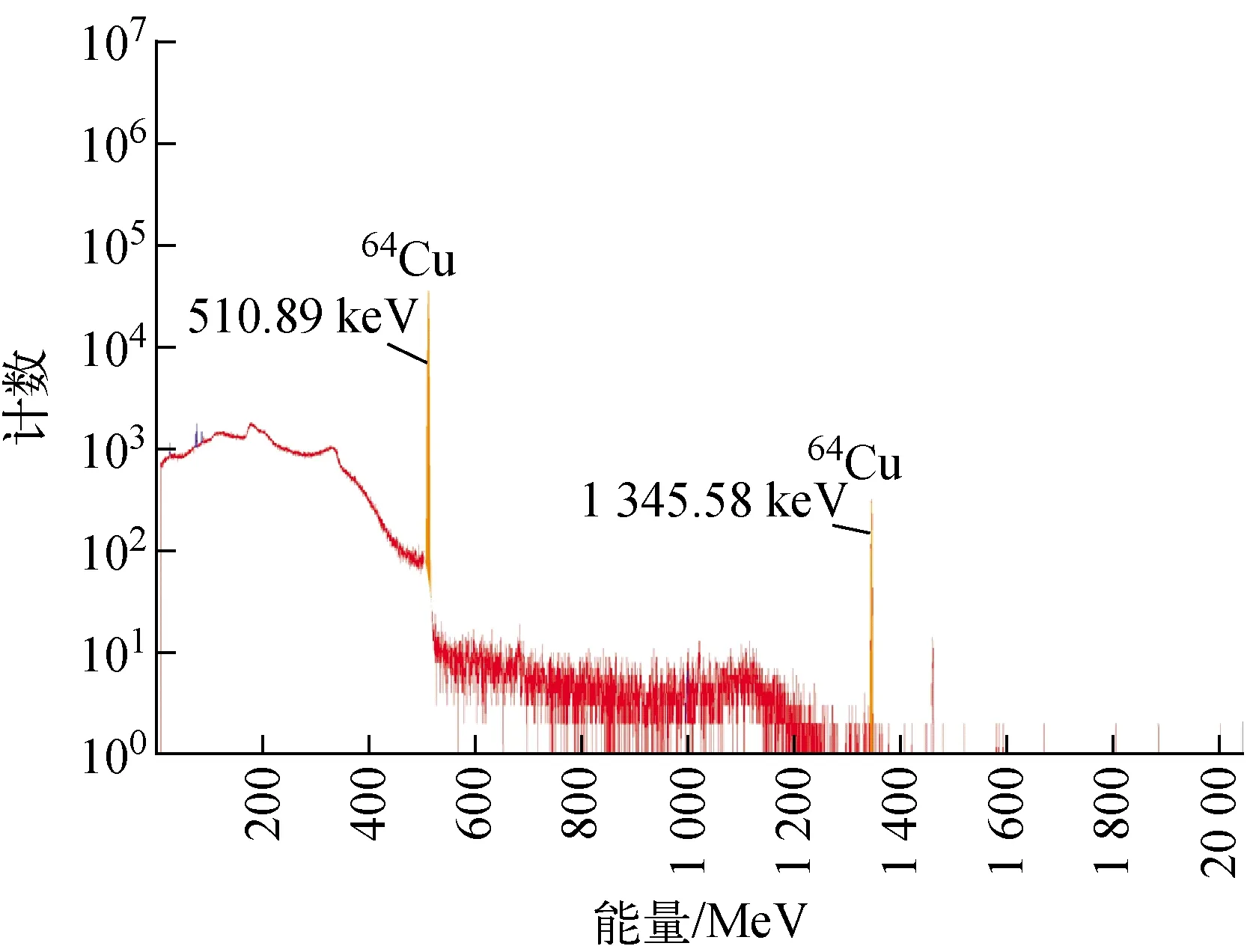

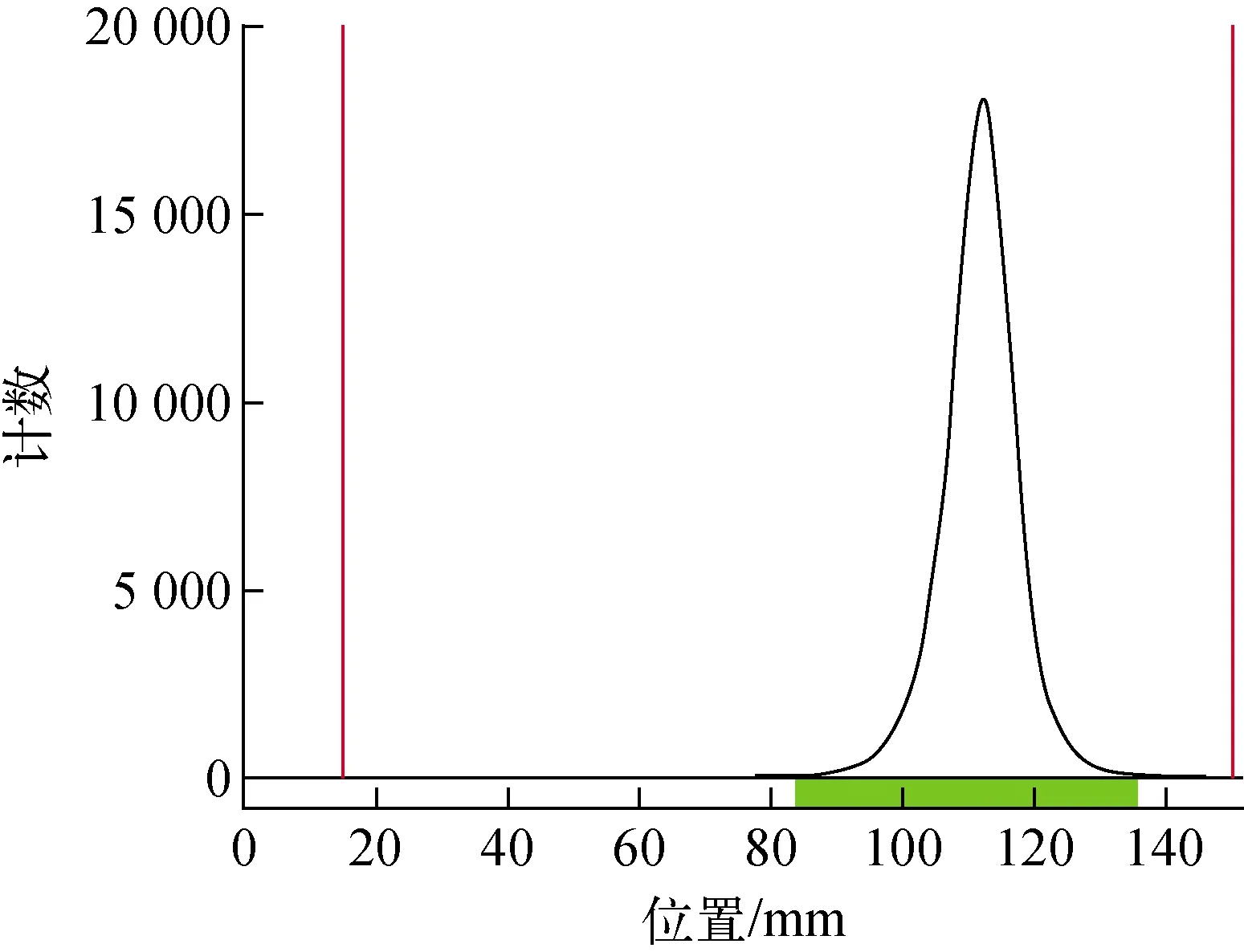

对多批次64Cu核素进行了质量检验,通过活度计测定活度,单批次的活度为22.2~55.5 GBq;经HPGe测定多批次64Cu放射性核纯度均大于99.9%(图6);HPLC测定放射化学纯度大于97%(图7);ICP-MS测定Ni、Co、Fe、Cu、Zn、Au杂质含量低于0.5 μg/GBq;pH值范围为1~3,溶液介质通常为0.01 mol/L HCl。

图6 64Cu放射性核纯度检验结果Fig.6 Radionuclide purity result of 64Cu

图7 64Cu放射化学纯度检验结果Fig.7 Radiochemistry purity result of 64Cu

2.4 富集64Ni回收

回收富集64Ni镀液纯化处理前后杂质63Cu、56Fe含量如下:纯化处理前,63Cu为554.06 μg/g,56Fe为1 233.34 μg/g;纯化处理后,63Cu为0.68 μg/g,56Fe为5.85 μg/g。可见,纯化前64Ni镀液中存在杂质累积的问题,杂质含量超标严重。纯化后,镀液中杂质含量显著降低,说明纯化处理能有效控制64Ni镀液中的杂质含量。

3 结论与展望

本研究基于C30加速器建立了一套完整的64Cu核素规模化制备工艺,获得质量稳定的富集64Ni镀金靶,辐照4 h,可获得批产量在37 GBq以上、放射性核纯度大于99.9%、放射化学纯度>97%、杂质含量低于0.5 μg/GBq的64Cu核素。

64Cu核素对放射性药物的标记主要通过分子中的螯合剂螯合64Cu2+的方式完成,对64Cu核素中的金属杂质提出了较高要求,因此在64Cu核素制备的全过程均需考虑金属离子引入的可能性,尽量避免或减少杂质金属离子的引入。

目前,已自行设计64Cu自动化分离纯化装置,该装置可实现全密闭体系分离纯化,从而提高工艺的稳定性,以从源头减少Cu、Fe等杂质的引入,进一步提高64Cu产品的质量,在未来的核素制备过程中实现分离与纯化过程的自动化。