三种不同镍渣混合生产复合掺合料的研究

殷素红,马健,颜波,李坚荣

(1.华南理工大学,广东 广州 510641;2.阳江市大地环保建材有限公司,广东阳江 529500)

近年来,随红土镍矿RKEF法镍铁不锈钢一体化生产线的逐渐推广[1],镍渣的种类根据其生产工艺分为高炉镍铁渣,电炉镍铁渣,不锈钢精炼渣[2]。目前高炉镍铁渣可用于生产高炉镍铁渣粉[3-5],电炉镍铁渣可用于生产电炉镍铁渣粉和机制砂[6-8],不锈钢精炼渣尚未有效利用。随着JC/T 2503-2018《用于水泥和混凝土中的镍铁渣粉》标准的发布和正式实施,为高炉镍铁渣和电炉镍铁渣的利用提供了标准依据。复合掺合料既可保持单一种类矿物掺合料的优点,又可利用复合效应减少掺入低品质固废后对掺合料性能的影响,实现低品质固废在建材中的应用,同时解决优质掺合料短缺,价值高的问题。

本文以阳江市RKEF法镍铁不锈钢生产线产出的不同镍渣为研究对象,探究复掺制备不锈钢精炼混合渣-高炉镍铁渣-电炉镍铁渣粉复合掺合料,以期实现不锈钢精炼混合渣在生产建材中的利用。

1 原材料和试验方法

1.1 原材料

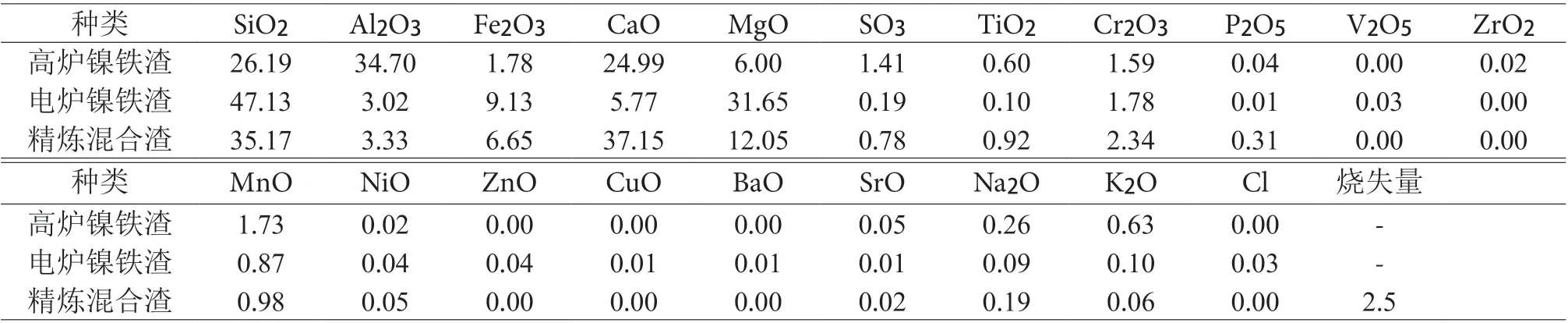

三种镍渣包括高炉镍铁渣、电炉镍铁渣及不锈钢精炼混合渣(以下简称为高炉渣、电炉渣及精炼渣)均来自阳江市大地建材环保有限公司,其化学组成见表1,矿物组成见图1。

图1 三种镍渣XRDFig. 1 XRD patterns of three kinds of nickel slags

表1 三种镍渣化学成分/%Table 1 Chemical composition of three types of nickel slags

水泥采用广州珠江水泥厂生产的P·II 42.5级硅酸盐水泥,其物理力学性能见表2。标准砂为厦门艾思欧标准砂有限公司生产。

表2 水泥物理力学性能Table 2 Physical and mechanical properties of cement

1.2 实验方法

采用实验室水泥标准球磨机对镍渣进行粉磨,型号为SM (500×500) mm,磨球为磨机出厂原配钢磨球,采用标准级配和装球量,每次入磨物料3 kg。

掺合料细度按照GB/T 1345《水泥细度检验方法筛析法》测定;比表面积按照GB/T 8074《水泥比表面积测定方法 勃氏法》测定;粒度分布采用丹东百特仪器有限公司生产的BT-9300S型激光粒度分析仪测定,分散剂为酒精。

掺合料的胶砂流动度比和活性指数依据JG/T 486《混凝土用复合掺合料》进行。

2 结果与讨论

2.1 不同镍渣的特性

2.1.1 粉磨特性

为探讨不同镍渣的粉磨特性,将三种镍渣进行不同时间的粉磨,并分别测定其比表面积,结果见图2。

图2 不同镍渣比表面积随粉磨时间的变化Fig. 2 Changes of specific surface area of different nickel slags with grinding time

由图2可知,高炉渣和电炉渣的比表面积随粉磨时间延长而增加,高炉渣主要由玻璃体组成,易磨性较差,比表面积随粉磨时间延长而缓慢增长;电炉渣晶体矿物含量更多,易磨性优于高炉渣,比表面积随粉磨时间延长而快速增大。精炼渣由于经过特殊处理工艺[2],未粉磨之前颗粒已较细且有团聚现象,其粉磨15 min比表面积即可达到400 m2/kg,由于粉体团聚使其比表面积与粉磨时间无明显关联,但随粉磨时间延长仍呈增大趋势。

混凝土用掺合料一般粉磨至比表面积为400 ~450 m2/kg,针对三种镍渣的粉磨特性,相同粉磨条件下,粉磨至比表面积450 m2/kg左右,高炉渣需要60 min,电炉渣需要45 min,精炼渣需要30 min,易磨性不同导致三种镍渣实际工业生产混合粉磨相同时间下细度不一致,影响粉体的性能发挥,所以要考虑合适的掺比、粉磨工艺和助磨剂。

2.1.2 流动度比

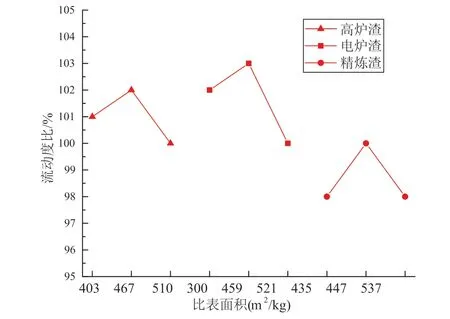

比表面积为300 ~ 500 m2/kg的三种镍渣粉的胶砂流动度比结果见图3。

图3 不同比表面积下三种镍渣粉的流动度比Fig .3 Fluidity ratio of three kinds of nickel slag powaer unadr no specific surface area

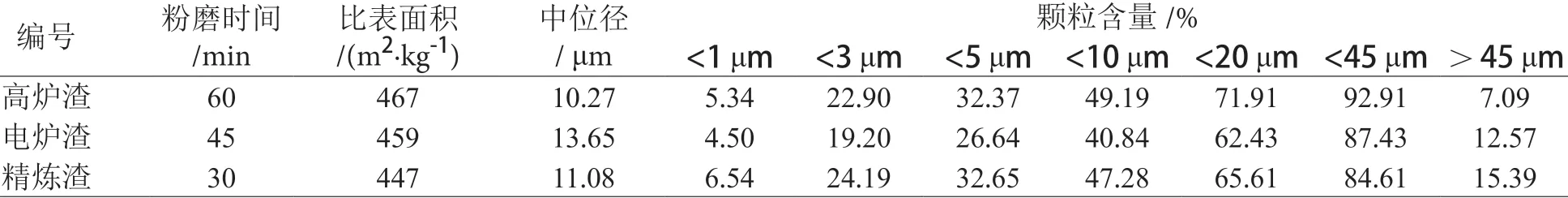

相近比表面积情况下三种镍渣粉的粒度频率分布曲线见图4,中位径及粒径累积分布见表3。

图4 相近比表面积下三种镍渣粉粒度频率分布Fig. 4 Frequency distribution curve of three kinds of nickel slag powders with similar specific surface area

表3 相近比表面积下三种镍渣粉的中位径及颗粒含量分布Table 3 Median diameter and particle content distribution of three kinds of nickel slag powders with similar specific surface area

由图3可知,三种镍渣粉的胶砂流动度比均随比表面积(粉磨时间)先增加后下降。其主要原因为:镍渣经过粉磨后,其颗粒形貌得到改善,颗粒级配趋于合理,随着其比表面积增加,细颗粒增加填充了更多的空隙,且由于镍渣粉初期几乎不发生水化反应,相当于惰性掺合料,增加了系统中自由水的含量,但随着其比表面积的提高,浸润镍渣粉颗粒表面需要更多的水,降低了自由水含量,使其流动度下降。

相同用水量条件下,三种镍渣在比表面积相近时,电炉渣胶砂的流动度最大,高炉渣次之,而精炼渣胶砂的流动度最小。从表3和图4可看出,在比表面积相近的情况下,电炉渣中小于20 μm的颗粒最少,且中位径最大,相比高炉渣及精炼渣颗粒更粗,润湿镍渣粉颗粒表面用水量少,体系中自由水含量较多,所以流动性较好;高炉渣中小于20 μm的颗粒最多,中位径最小,相对最细,润湿颗粒表面用水量较多,但其与水泥颗粒堆积形成的粉体体系更紧密,空隙较小,用于填充空隙的水较少,所以其胶砂流动度也较大,但低于电炉渣;与高炉渣相比,精炼渣中小于3 μm颗粒含量大于高炉渣,润湿表面需要的水量更多,同时精炼渣中大于45 μm颗粒又明显大于高炉渣,其颗粒分布较宽,与水泥颗粒堆积形成的粉体体系空隙率更大,填充空隙需要的水较多,故其胶砂流动度最差。

2.1.3 活性指数

JG/T 486《混凝土用复合掺合料》中未对复合掺合料的比表面积进行限定,而在实际使用中矿物掺合料的比表面积一般选择在350 ~ 500 m2/kg。为研究三种镍渣粉在比表面积为300 ~ 500m2/kg范围时的胶凝活性变化,参照JG/T 486测试三种镍渣粉的7 d、28 d活性指数,结果见图5。

图5 不同比表面积下三种镍渣粉的活性指数Fig. 5 Activity indexes of three kinds of nickel slag powder under different specific surface areas

由图5 可知,三种镍渣粉的活性指数不同。在比表面积相近时,高炉渣粉的28 d活性指数远高于电炉渣粉和精炼渣粉,较高可达到114%。这是因为高炉渣中含有部分铝硅酸钙矿物玻璃体,从热力学的观点分析,玻璃态是不稳定的,具有较高的化学潜能,活性高。电炉渣中SiO2,MgO,Fe2O3含量占到87%,主要以镁橄榄石存在,其胶凝活性较差,且玻璃体含量较少,使其活性指数较低。精炼渣活性最差,其主要矿物为γ-C2S,胶凝活性低,同时由于其经堆冷至一定温度后喷水冷却,再经水洗粉磨选金属处理,在这个过程中,活性物质与水发生反应降低了其活性,使得其活性指数最低。

高炉渣粉的活性指数随比表面积的增加先增加而后趋于稳定,粉磨至467 m2/kg后继续增加比表面积对活性影响不大;电炉渣粉的活性指数随比表面积增加而增加,粉磨至比表面积达到521 m2/kg时,其28 d活性指数为76%;精炼渣的7 d活性指数随比表面积增加呈增加的趋势,28 d活性指数随比表面积增加先增加后下降,但活性指数均低于65%,这可能是由于比表面积大活性组分早期反应完全,而后期没有更多活性组分继续反应的缘故。

随龄期延长,高炉渣粉和电炉渣粉的活性指数均增加,表明活性组分持续反应,水化程度不断增加。而精炼渣却存在28 d活性指数低于7 d活性指数的现象,即虽然掺精炼渣的胶砂28 d抗压强度绝对值高于7 d抗压强度,但相比于基准胶砂,其强度增长慢,活性指数出现倒缩,这是因为精炼渣经水磨处理工艺后,含有部分很细小的颗粒,这部分颗粒的反应活性高,在早期很快发生水化反应,而后,由于精炼渣中的主要矿物为γ-C2S,其胶凝活性很低,所以后期没有更多活性组分继续反应,导致强度增长慢。

2.2 不同镍渣复掺混合粉磨制备复合掺合料的性能

由于三种镍渣粉磨特性不同,粉磨后胶砂流动度、活性指数均有差异,高炉渣活性较高,电炉渣流动度比最大,而精炼渣的胶砂流动度和活性指数均为最差。为改善精炼渣资源化利用的局限性,采用三种镍渣复掺混合粉磨制备复合掺合料。根据三种镍渣的产量及资源化利用途径,设定高炉渣和电炉渣在与精炼渣复合时掺量均小于40%,粉磨时间为45 min,研究三种镍渣两两复掺及三者复掺制备的复合掺合料的比表面积、胶砂流动度比和活性指数。

2.2.1 两种镍渣复掺制备的复合掺合料性能

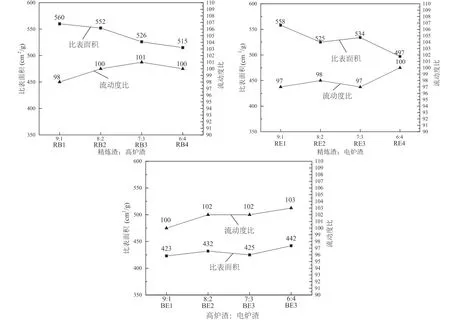

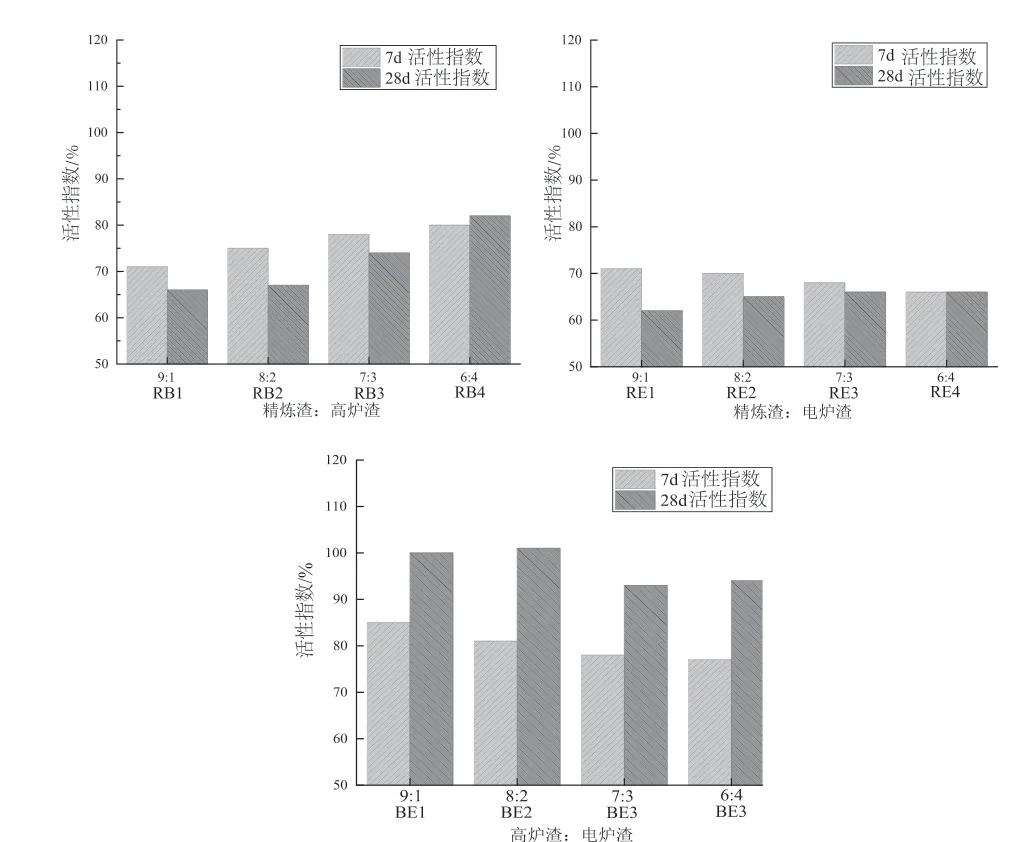

图6、7为不同复掺比例镍渣混合粉磨后的比表面积、流动度比和7 d、28 d活性指数。

图6 两种镍渣复掺的复合掺合料的比表面积和流动度比Fig. 6 Specific surface area and fluidity ratio of the composite admixture mixed with two kinds of nickel slag

由图6可知,精炼渣和高炉渣或电炉渣复掺时,随着高炉渣或电炉渣掺量的增加,复合微粉的比表面积呈现下降的趋势,且掺量为10%时,复合粉体的比表面积均比精炼渣单独粉磨时的比表面积高。这是因为高炉渣和电炉渣的易磨性均比精炼渣差,它们的掺入量越多,复合粉体越难磨,其比表面积降低;但在混合粉磨时,易磨性更差的高炉渣和电炉渣具有“微磨球”的作用,使精炼渣颗粒被粉磨得更细,复合微粉的比表面积高于精炼渣单独粉磨时的比表面积。电炉渣和高炉渣复掺时,复合微粉比表面积随电炉渣掺量增加而呈增长趋势,这是因为电炉渣的易磨性优于高炉渣,其掺量增加,复合微粉比表面积呈增长趋势。

精炼渣与高炉渣或电炉渣复掺时,胶砂流动度比随高炉渣或电炉渣掺量提高呈增长趋势,高炉渣或电炉渣中细颗粒含量较精炼渣少,掺入后可降低润湿颗粒表面的需水量,使得胶砂流动性变好;相比于精炼渣单独作为掺合料时,掺入不同比例的高炉渣,胶砂流动度比等于或高于精炼渣单独粉磨时的流动度比(98%),可改善精炼渣流动度较差的问题;掺入电炉渣时,掺入比例为10% ~ 30%时,胶砂流动度比等于或小于精炼渣单独作为掺合料时的流动度比,掺入比例为40%,胶砂流动度比为100%,即掺入电炉渣粉也可改善精炼渣粉的流动度,但作用弱于高炉渣。电炉渣和高炉渣复掺时,由于电炉渣的流动性较好,所以随电炉渣掺量提高,胶砂的流动度呈增加趋势。

由图7可知,精炼渣与高炉渣复掺时,胶砂7 d、28 d活性指数随高炉渣掺量提高而升高,这是因为高炉渣的活性明显优于精炼渣。且掺入高炉渣后,复合微粉的活性明显优于精炼渣单独作为掺合料时的活性,掺入10%的高炉渣后,相较于精炼渣单独作为掺合料,复合微粉的7 d活性指数提高15%,28 d活性指数提高16%;掺入40%后,复合微粉的7 d活性指数提高28%,达80%,28 d活性指数提高33%,达82%,可达到Ⅱ级复合掺合料的要求。

图7 两种镍渣复掺的复合掺合料的活性指数Fig. 7 Activity indexes of composite admixtures mixed with two kinds of nickel slag

精炼渣与电炉渣复掺时,胶砂7 d活性指数均较电炉渣和精炼渣单独作为掺合料时的好,28 d活性指数可达到与电炉渣单独作为掺合料时的效果;且随电炉镍渣掺量的提高,胶砂7 d活性指数下降,28 d活性指数升高至65%趋于稳定。这是因为电炉渣相对精炼渣易磨性差,在粉磨过程中电炉渣对精炼渣有“微磨球”的作用,使得精炼渣中细颗粒增多,细颗粒反应活性高,所以复合微粉的7 d活性指数较电炉渣和精炼渣单独作为掺合料时的好;但随电炉渣掺量提高,反应活性高的精炼渣细颗粒含量减少,使得复合微粉的上述效果降低,所以7 d活性指数呈下降趋势,但仍优于电炉渣和精炼渣单独作为掺合料时的活性指数。复合微粉28 d活性指数随电炉渣掺量提高而升高则是因为单独电炉渣作为掺合料时28 d活性指数为65%,优于精炼渣,当电炉渣掺量提高复合微粉28 d活性指数也相应提高,且精炼渣中细颗粒填充了空隙,改善了复合微粉与水泥组成的粉体体系的级配,使得复合微粉的28 d活性指数趋近于电炉渣单独作为掺合料时的活性指数。掺入电炉渣对精炼渣活性改善效果较差,掺入40%后其性能也未达到Ⅲ级复合掺合料活性指数要求。

高炉渣与电炉渣复掺时,胶砂7 d、28 d活性指数均较电炉渣单独作为掺合料时的显著提高,较高炉渣单独作为掺合料时的有所下降,但仍能达到I级复合掺合料的要求,当高炉渣:电炉渣=6:4时,胶砂7 d活性指数仍可达77%,28d活性指数仍可达94%。随高炉渣掺量增加,复合微粉的7 d、28 d活性指数提高,因为三种渣中高炉渣的活性较高。当高炉渣:电炉渣=8:2时,复合微粉的7 d、28 d活性指数接近于高炉渣单独作为掺合料时的活性指数,虽然复掺了活性更低的电炉渣,但电炉渣改善了复合微粉与水泥组成的粉体体系的级配,所以活性指数相近。

综上所述,三种镍渣两两复掺,当精炼渣:高炉渣=6:4,7 d活性指数为80%,28 d活性指数为82%,流动度比为100%,可达到行业标准JG/T 486中普通型II级复合掺合料的技术要求。当精炼渣:电炉渣=6:4,也仍未能达到行业标准JG/T486中普通型Ⅲ级复合掺合料的技术要求,既复掺电炉渣后,未能改善精炼渣的性能。

2.2.2 三种镍渣复掺制备的复合掺合料性能

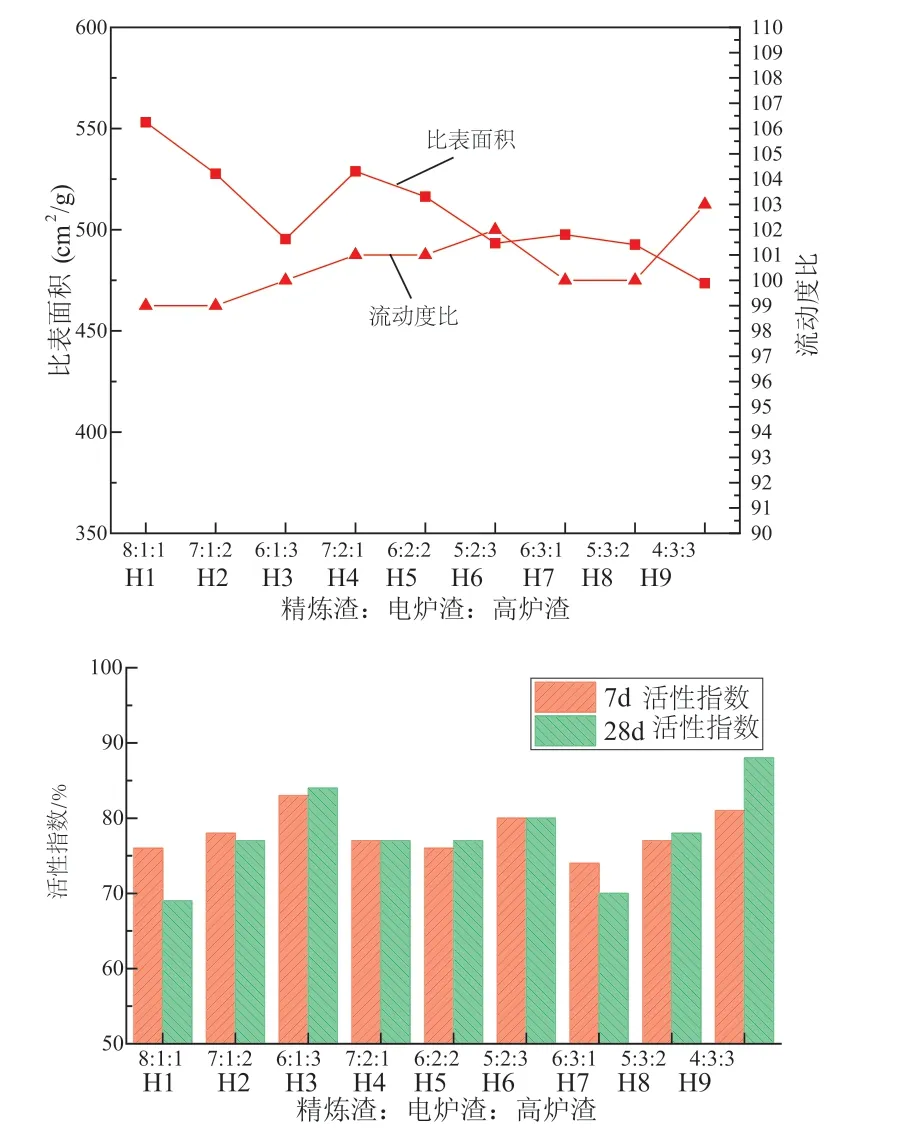

图8为三种镍渣复掺制备的复合掺合料的比表面积、流动度比、7 d、28 d活性指数。

由图8可以看出,(1)H1、H2、H3与H4、H5、H6及H7、H8、H9,为电炉渣掺量一定,精炼渣掺量逐渐减少、高炉渣掺量逐渐增多的三个系列,每个系列的复合微粉的比表面积逐渐下降(精炼渣掺量减少,细颗粒含量减少),胶砂流动度比逐渐增加,活性指数逐渐提高(高炉渣掺量增大,三种镍渣中其活性较高)。当高炉渣掺量为10%时(H1、H4、H7),复合微粉的比表面积更大,表明高炉渣易磨性差,其掺量越小,复合微粉磨得越细;当高炉渣掺量为30%时(H3、H6、H9),复合微粉的活性更高,表明高炉渣活性高,其掺量越大,复合微粉活性越好。

图8 三种镍渣复掺的复合掺合料的比表面积、流动度比和活性指数Fig. 8 Specific surface area, fluidity ratio and activity index of the composite admixtures mixed with three kinds of nickel slag

(2)H1、H4、H7与H2、H5、H8及H3、H6、H9,为高炉渣掺量一定,精炼渣掺量逐渐减少、电炉渣掺量逐渐增多的三个系列,每个系列的复合微粉的比表面积逐渐下降(精炼渣掺量减少,细颗粒含量减少),胶砂流动度比为增加趋势,活性指数有提高趋势(电炉渣掺量增大,电炉渣活性稍高于精炼渣)。当电炉渣掺量为20%时(H4、H5、H6),复合微粉的胶砂流动度比更大,表明此时复合微粉与水泥组成的粉体体系级配较好,空隙率小。当精炼渣:电炉渣:高炉渣为4:3:3时(H9),复合微粉的胶砂流动度比最大,此时精炼渣的掺量最小,细颗粒最少,且复合微粉与水泥组成的粉体体系级配较好。

(3)H2、H4与H3、H5、H7及H6、H8,为精炼渣掺量一定,高炉渣掺量逐渐减少、电炉渣掺量逐渐增多的三个系列,每个系列的复合微粉的比表面积趋于相近(精炼渣掺量一定,细颗粒含量一定),胶砂流动度比无明显规律,活性指数逐渐下降(高炉渣掺量减少,三种镍渣中其活性较高)。

综上可知,性能较优的配合比为精炼渣:电炉渣:高炉渣为4:3:3,其比表面积为474 m2/kg,流动度比为103%,7 d活性指数为81%,28d活性指数为88%,可达到行业标准JG/T486中普通型II级复合掺合料的技术要求,其性能除逊于高炉渣单独作为掺合料时的性能之外,比其他单掺及两两复掺的掺合料性能都明显提高。

综合考虑利用更多的精炼渣及复合掺合料性能,适宜配合比为精炼渣:电炉渣:高炉渣为5:2:3,其比表面积为493 m2/kg,流动度比为102%,7 d活性指数为80%,28 d活性指数为80%,可达到行业标准JG/T486中普通型II级复合掺合料的技术要求。

3 结 论

(1)三种镍渣粉磨特性和用作掺合料的性能均有差异,精炼渣易磨性较好,电炉渣次之,高炉渣最差;粉磨45 min时,高炉渣活性较高,胶砂28 d活性指数可达106%,电炉渣的胶砂流动度比最大,可达103%;而精炼渣的胶砂流动度和28 d活性指数均为最差,分别为98%和57%。

(2)三种镍渣两两复掺,当精炼渣:高炉渣= 6:4,7d活性指数为80%,28 d活性指数为82%,流动度比为100%,可达到行业标准JG/T486中普通型II级复合掺合料的技术要求。当精炼渣:电炉渣=6:4,也仍未能达到行业标准JG/T486中普通型Ⅲ级复合掺合料的技术要求,既复掺电炉渣后,未能改善精炼渣的性能。

(3)综合考虑利用更多的精炼渣及复合掺合料性能,适宜配合比为精炼渣:电炉渣:高炉渣为5:2:3,其比表面积为493 m2/kg,流动度比为102%,7 d活性指数为80%,28 d活性指数为80%,可达到行业标准JG/T 486中普通型II级复合掺合料的技术要求。

(4)三种镍渣制备复合掺合料的性能较优配合比为精炼渣:电炉渣:高炉渣为4:3:3,其比表面积为474 m2/kg,流动度比为103%,7 d活性指数为81%,28 d活性指数为88%,可达到行业标准JG/T486中普通型II级复合掺合料的技术要求。