基于材料轻量化的商用汽车驾驶室CAE分析与建模

孙 然

(六安职业技术学院,安徽六安 237000)

汽车技术的飞速发展体现了我国制造业的快速更迭,也是我国重工业制造转变的见证者[1]。在构建汽车的材料研究领域,轻量化技术是该领域发展过程中的重要组成部分。面对国家计划的节能减排和安全法规等因素,商用汽车驾驶室的轻量化设计成为了主流研究方向[2]。基于材料轻量化的商用汽车驾驶室设计,优先满足的应该是驾驶安全性。在满足基础安全性上,再通过更优化的汽车驾驶室结构,通过全新的材料、技术等手段实现进一步轻量化。轻量化材料在商用汽车驾驶室的应用主要包括高强度材料减轻钢板质量以及低密度材料代替钢板材料[3]。如今,汽车行业的重要发展方向之一为商用汽车的车身轻量化。一般来说,绝大多数的商用汽车的驾驶室重量约占整车重量的40%-60%左右。因此,对商用汽车驾驶室的轻量化设计,是降低整车质量、降低造成成本、提升用车安全性的重要途径之一。实际上,作为非承载部件的商用汽车驾驶室,通过更轻量化的材料、结构设计,不仅能够降低整车质量进一步节约成本,还能够保证汽车生产过程中对环境的保护[4]。针对商用汽车驾驶室的轻量化,主要研究方向包括轻量化材料的应用、更优化的结构设计以及驾驶室建模制造工艺的改进等方面。

随着对轻量化复合材料的不断研究,碳纤维增强环氧树脂基复合材料(CFRP)具有显著的轻量化表现,而且具有良好的设计性能以及完备的建模铸造工艺,因此在商用汽车驾驶室的设计和应用上具有广阔的前景[5]。针对CFRP轻量化复合材料的研究,有研究者构建了多尺度本构模型验证其框架性能,并构建了电动车骨架,在显著降低车身重量的同时能够很好地保证汽车整体的刚度以及性能[6]。此外,另有一些研究者结合冲击和优化等过程,通过CFRP轻量化材料代替传统玻璃纤维保险杠[7],在保证整车质量降低30%的情况下,还能够改善整车受冲击的性能,进一步验证了CFRP轻量化材料在汽车工业中的可行性。

本文以商用汽车驾驶室为研究对象,通过有限元建模方式研究驾驶室力学性能,并根据仿真结果选择CFRP复合材料完成对驾驶室材料模型的替代。针对CFRP轻量化材料设计的商用驾驶室,通过CAE模型进行模拟分析,对比传统材料构建的商用驾驶室,验证CFRP轻量化复合材料的静态刚度和动态性能是否满足汽车驾驶室设计要求,进而完成轻量化商用汽车驾驶室设计目的。

一 CFRP轻量化复合材料的性能分析

采用碳纤维增强环氧树脂基复合材料(CFRP)作为商用汽车驾驶室的建模材料。该材料的基础为碳纤维束,通过碳纤维束的正交编制方式获取较高的强度,并且具有很好的抗疲劳以及减震吸能的特性。由于CFRP复合材料具有较轻的重量,因此在制作商用汽车驾驶室具有良好的应用。

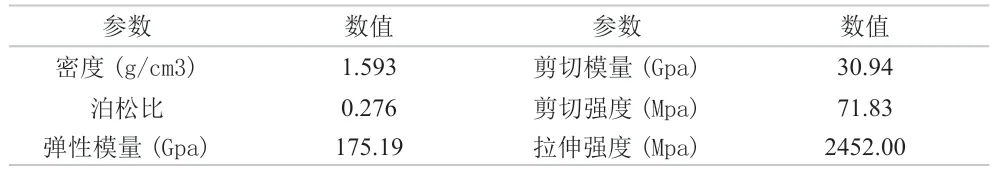

首先,对该材料进行性能测试分析,用以提高模型计算的准确率[8]。为了提升CFRP轻量化复合材料在商用汽车驾驶室CAE建模中的准确性,首先对该材料进行拉伸和弯曲试验,以准确地获取材料力学性能。在拉伸和弯曲试验中,从两组试验样品中选择5组样本进行性能建模并计算力学性能。表1给出了CFRP轻量化复合材料的力学性能参数。

表1 CFRP轻量化复合材料的力学性能参数

在表1 获取的数据基础上,通过ABAQUS建模软件,对CFRP轻量化复合材料进行有限元模型建模。针对建立好的有限元模型,首先提取出有限元模型去除刚体后的前六个阶次的固有频率和模态。随后采用对CFRP轻量化材料复合板进行锤击试验方法,完成对该复合材料的模态分析试验[9]。通过锤击方式对CFRP轻量化材料复合板进行模态分析,表2为试验模态和计算模态的对比结果。从表2中的结果可以看出,考虑到CFRP轻量化复合材料具有较轻的质量,以其构建的加速度传感器的移动距离、固有频率和模态等试验结果均在可接受的范围内。因此,CFRP轻量化复合材料具有良好的性能用于设计商用汽车驾驶室,通过CAE建模分析通过该复合材料建立的商用汽车驾驶室模型。

表2 CFRP轻量化复合材料试验模态和计算模态的对比结果

三 商用汽车驾驶室CAE建模

(一)商用汽车驾驶室CAE模型

本文的研究目标为商用汽车驾驶室,采用最常使用的CAE分析软件HyperMesh对商用汽车驾驶室进行建模[10]。经过CAE前期预处理后,优化模型中的大部分尺寸较小的部件。一般情况下,商用汽车驾驶室的重要部件主要包括薄壁冲压部件、四边形壳单元等,通过HyperMesh软件进行模拟建模,一共构建512933个部件单元,其中含有的三角形部件为14948个。为了保证商用汽车驾驶室的CAE模型在模拟中稳定可靠,各个部件之间通过ACM焊完成连接,经过上述过程形成如图1所示的商用汽车驾驶室CAE模型。

图1 商用汽车驾驶室CAE模型

(二)CAE模型刚度与模态分析

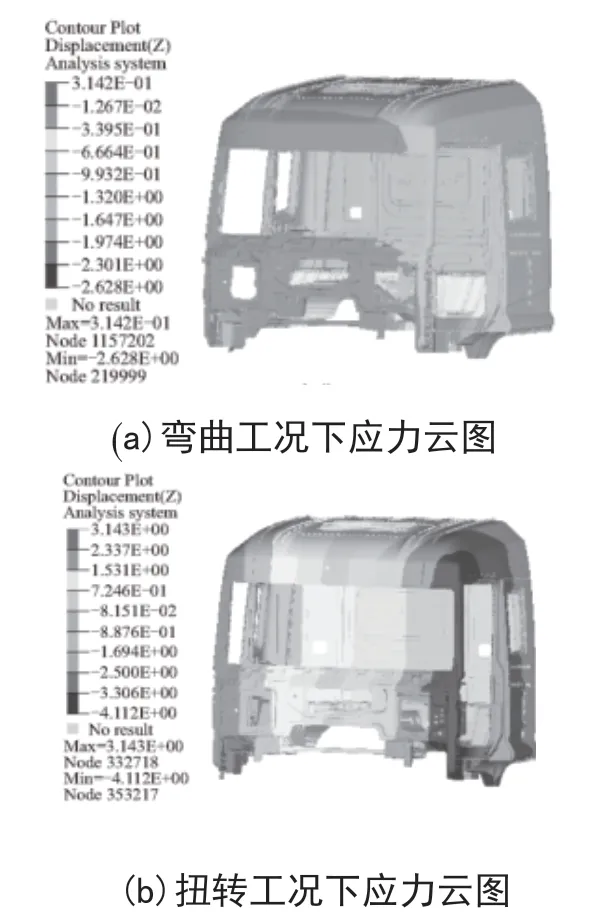

为了对商用汽车驾驶室的CAE模型进行刚度分析,首先需要约束汽车驾驶室的后悬弹簧支架在所有方向上的自由度,以及约束汽车驾驶室的前悬弹簧支架在Z方向上的自由度[11]。在上述约束之上,分别计算商用汽车驾驶室CAE模型在弯曲和扭转等状态下的工况。其中,弯曲工况的设置为前悬弹簧支架Z方向上施加大小为1500 N的载荷,在此工况下模拟驾驶室中的人和作为的质量,并通过HyperMesh计算应力云图。此外,扭转工况则是在前悬弹簧支架上施加方向相反、大小为3750N的铅锤力,在此工况下通过HyperMesh计算应力云图。图2给出了在两种工况下的HyperMesh仿真应力云图。

图2 弯曲和扭转两种工况下的HyperMesh仿真应力云图

从图2中给出的HyperMesh仿真应力数据可以看出,在弯曲工况下,汽车驾驶室的变形主要集中在前部包围,以及驾驶室地板的纵梁前端部分。其中,座椅下部的地板变形量为0.618mm,汽车驾驶室的弯曲刚度为47915.2N/mm。然而,在扭曲工况下,汽车驾驶室的变形主要集中在左右的前柱。由于左右前柱的变形导致驾驶室地板的纵梁悬架Z方向出现2.0495mm的位移,以及扭转角度0.215°。根据扭转的位移和角度可以通过HyerMesh计算出汽车驾驶室的扭转刚度为17151.2N/mm。

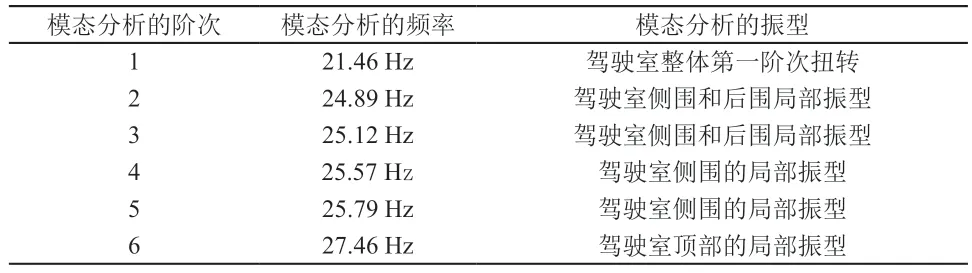

此外,还需要对汽车驾驶室的CAE模型进行模态分析。在模态分析中,通过NasTran求解器计算汽车驾驶室前6阶次的频率和振型[12]。表3为六个阶次的频率和振型情况。从表3中的结果可以看出,前三个振型包括整体的一阶扭转、侧面和后面的局部模态,需要重点关注,尤其是第1阶次存在的固有频率整体。

表3 六个阶次的频率和振型情况

四 商用汽车驾驶室CAE模型的材料轻量化

(一)CFRP轻量化材料设计

在本文的CFRP轻量化材料设计中,最主要的目标是减轻商用汽车驾驶室的重量,并提升驾驶室的一阶扭转频率。从上述的商用汽车驾驶室的CAE模型刚度与模态分析基础上选择能够从CEA模型上优化的零部件,通过参数调整来优化汽车驾驶室中的复杂载荷,获得轻量化设计的承载个功能部件。其中,鉴于汽车驾驶室的CAE模型中的顶盖、侧围以及后围等部分的整体质量较大,形状较为规则且使用CFRP轻量化材料的面积也最多,因此将该部位作为轻量化的研究独享。实际上,由于CFRP轻量化材料存在一定的脆弱性,而整片规则材料中大量开孔则会破坏CFRP轻量化材料中的碳纤维结构,从而导致驾驶室在受力过程中存在局部集中受力点的问题。综上,本文在商用汽车驾驶室的材料轻量化设计中,主要在驾驶室金属部件与CFRP轻量化材料之间进行胶结方式完成连接。

(二)驾驶室静止刚度分析

经过CFRP的轻量化材料设计,需要对驾驶室进行静止的刚度分析[13]。在轻量化过程中,驾驶室在CFRP材料作用下由335.86kg下降到297.48kg,轻量化过程达到了38.38kg,下降比例为11.4%。此外,在弯曲工况下,轻量化后的驾驶室Z方向和驾驶室地板上的位移量分别达到了0.013mm和0.011mm。与此同时在扭转工况下,弯曲刚度和扭转刚度则分别达到了4892.5N/mm和17215.4N/mm。表4为轻量化驾驶室与原始钢结构驾驶室的各项静态刚度参数对比结果。

表4 轻量化驾驶室与原始钢结构驾驶室的各项静态刚度参数对比结果

(三)驾驶室动态性能分析

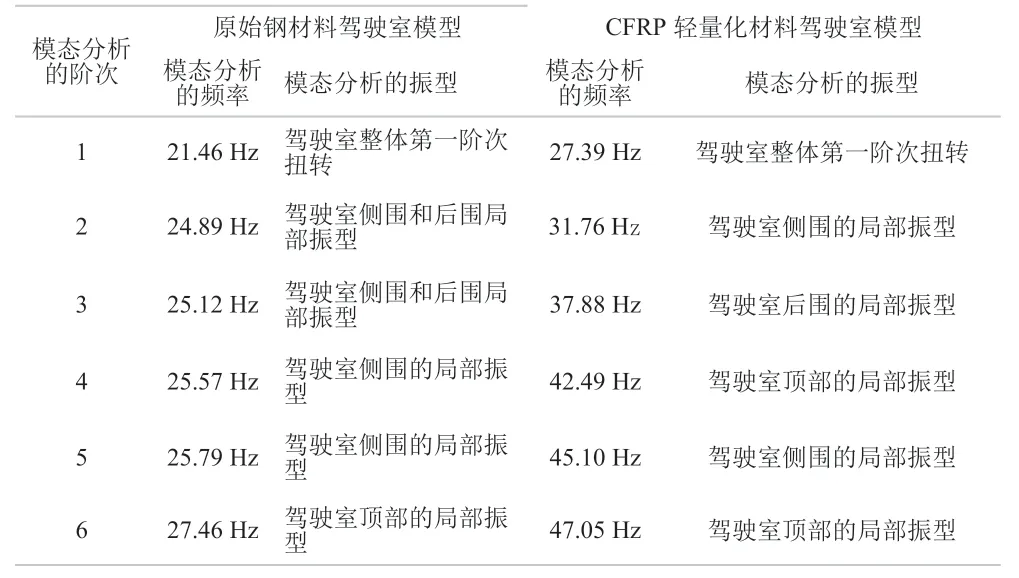

除了对CFRP轻量化材料设计的驾驶室进行静态刚度分析之外,还需要对驾驶室进行动态性能分析[14]。动态性能主要包括在不同频率下的驾驶室呈现的振型情况。表5为轻量化驾驶室与原始钢结构驾驶室的各项动态性能参数对比结果。从表5中的结果可以看出,经过CFRP轻量化材料设计之后,商用汽车驾驶室的第一阶次扭转频率达到了27.39 Hz,比原始钢结构驾驶室的第一阶次扭转频率高出了5.93 Hz,提升的比例达到了27.63%。此外,其他各个阶次的频率都获得了不同程度的提升。因此,可以从实验结果中看出CFRP轻量化材料,对于商用汽车驾驶室的设计能够达到扭转第一阶次频率的目的。

表5 轻量化驾驶室与原始钢结构驾驶室的各项动态性能参数对比结果

商用汽车在路面行驶过程中,与驾驶室关联较大的外部刺激主要包括路面、车轮以及发动机的记录里。实际上,在普通路况中,这些与驾驶室关联较大的外部激励都集中在20Hz以下。一般来说,商用汽车在发动机工作状态路面正常行驶过程中,产生的激励与发动机的参数显著相关,可通过下式计算由发动机激励获得的频率[15]:

其中,表示商用汽车的发动机气缸个数,表示路面平稳行驶过程中的发动机转速。本次仿真模型设计采用的是六缸四冲程水冷柴油机,该柴油发动机的额定转速和怠速转速分别为2200r/min和600r/min。根据上述公式,可以分别计算出本文设计的商用汽车正常路面行驶以及怠速状态下的激励频率,分别为110Hz和30Hz。

根据表5中的数据可以看出,经过CFRP轻量化材料设计后的驾驶室模型,在第一阶次上的扭转频率为27.39 Hz,但是柴油发动机怠速运转产生的激励频率则处于30Hz附近,因此柴油发动机的怠速激励频率处于第一阶次和第二阶次的两个固有频率之间。实际上,前两个阶次的频率都与发动机怠速的激励频率差距不大,容易在商用汽车驾驶室中产生共振的现象。对于接近柴油发动机怠速频率的模态情况,则需要在后续更多的研究中,通过CFRP轻量化材料设计、改造驾驶室骨架,以及局部零部件的设计来解决。不同于传统钢结构的驾驶室设计,CFRP轻量化材料设计的驾驶室则在更高的阶次模态上避开了外界的激励频率,因而CFRP轻量化材料在商用汽车驾驶室的轻量化设计中具有良好的应用前景。

五 结论

在本文中,通过CEA建模以及有限元分析,对CFRP轻量化材料构建的商用汽车驾驶室完成了静态刚度和动态性能分析。首先构建了CFRP轻量化复合材料的本构模型,并通过该模型对商用汽车驾驶室进行静态刚度和动态性能分析。在满足商用汽车驾驶室刚度要求前提下,采用CFRP轻量化复合材料代替传统钢结构材料,构建了轻量化商用汽车驾驶室CEA模型,并通过NasTran有限元建模软件进行仿真实验。实验结果表明,CFRP轻量化复合材料构建的商用汽车驾驶室的静态刚度基本保持不变。在模态分析中,轻量化材料的一节扭转频率提升了27.63%,驾驶室整体质量下降了38.38kg,降幅达到了11.4%,具有较强的轻量化效果,且静态刚度和模态分析结果验证了CFRP轻量化复合材料的可行性。由此可见,CFRP轻量化复合材料具有良好的刚度、模态特性,在商用汽车驾驶室的设计和构建中具有广阔的应用前景。

——徐小林