我国废旧轮胎资源化技术应用现状及研究方向

晁夫奎,王玉

(徐州新盛绿源循环经济产业投资发展有限公司,江苏 徐州221000)

随着国民经济的发展,早在2012年,中国就已超过美国成为世界汽车轮胎第一产出国和消费国。另一方面,伴随着汽车轮胎产出与消费的与日俱增,我国每年的废旧轮胎产生量也在不断攀升。全国政协委员李晓林在2017年全国两会上提供的一组数据显示,仅2015年全国废旧轮胎产生量就在3.3 亿条左右,约合1 200 万t,并且这个数字还在以每年8%~10%的速度递增。

由于橡胶制品在自然状态下很难降解,逐年累计的废旧轮胎对环境造成的危害已经到了触目惊心的地步,“黑色污染”也早已成为世界各国共同关注的环境问题。在此背景下,寻找合适的技术路线,实现废旧轮胎的资源化利用,把“黑色垃圾”变成“黑色金矿”,成为当前我国轮胎制造行业可持续发展的必由之路。

1 我国废旧轮胎资源化利用典型案例

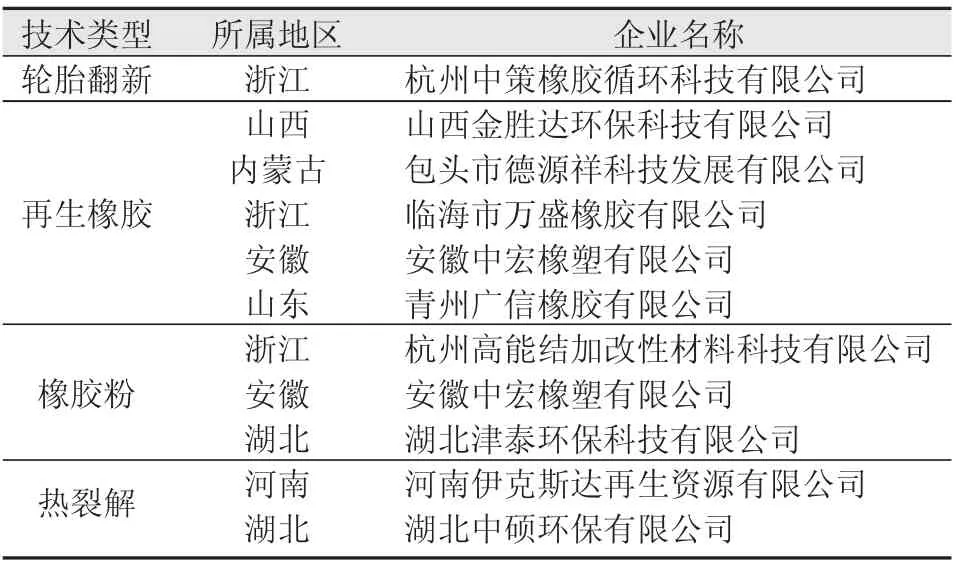

2020年5月7日,工业和信息化部以2020年第21 号公告发布了《废旧轮胎综合利用行业规范条件(2020年本)》和《废旧轮胎综合利用行业规范公告管理暂行办法(2020年本)》[1]。在此基础上,2021年1月20日,工业和信息化部又以2021年第3 号公告发布了第一批符合《废旧轮胎综合利用行业规范条件》的企业名单,详见表1。

为了在废旧轮胎综合利用行业树立标杆,表1所列企业基本涵盖了我国现阶段推广应用的主要废旧轮胎资源化利用技术,即轮胎翻新、橡胶再生、橡胶粉利用和热裂解等5 种技术类型,同时表1所列企业也是对应技术类型的典型应用单位。

表1 符合《废旧轮胎综合利用行业规范条件》的企业名单(第一批)

2 废旧轮胎资源化技术应用现状及存在问题

2.1 轮胎翻新技术应用现状及存在问题

轮胎翻新是指废旧轮胎经局部修补、加工、重新贴覆胎面胶,进行硫化,恢复其使用价值的一种废旧轮胎资源化利用技术[2]。 利用高新技术手段生产的翻新轮胎,其性能和质量可以接近或达到新轮胎的使用性能,不仅延长了轮胎的使用寿命而且促进了废旧轮胎的减量化,减少了环境污染[3],因此轮胎翻新是废旧轮胎最有效的资源化利用方式。

作为废旧轮胎翻新技术的典型应用单位,目前杭州中策橡胶循环科技有限公司采用的是预硫化法轮胎翻新工艺,年翻新废旧轮胎5 万条,主要轮胎翻新设备包括90DC-4 型马蒂伍兹电脑打磨机、VMICTC-SBI型中垫胶挤出成型机、YH6000-5 型预硫化胎面硫化机、FLTQ4100 型鄂式胎面硫化机以及EM-280 型胎面打磨及涂浆装置等。近几年,预硫化法轮胎翻新工艺在我国发展较迅速,现阶段已经形成了1 000 万条/a 以上的预硫化法轮胎翻胎能力。

不过,轮胎翻新技术仅适用于全钢子午线轮胎,即载重类汽车轮胎,市场应用范围有限。另外,废旧轮胎也不能无限次翻新,通常情况下,载重卡车胎最多只能翻新4 次。此外,轮胎翻新也不是废旧轮胎的最终处置方式。

2.2 橡胶再生技术应用现状及存在问题

橡胶再生是指废旧轮胎在机械剪切、热、氧和增塑剂的综合作用下使硫化橡胶脱硫得到再生橡胶的一种废旧轮胎资源化利用技术。再生橡胶能部分替代生胶用于橡胶制品生产,以节约生胶及炭黑使用量,也有利于改善橡胶制品的加工性能[4],因此,橡胶再生是我国目前废旧轮胎最主要的资源化利用方式[5]。

据表1可知,符合《废旧轮胎综合利用行业规范条件》的第一批企业名单中从事再生橡胶生产的企业是最多的,其中尤以山西金胜达环保科技有限公司为代表。作为废旧轮胎再生技术的典型应用单位,目前山西金胜达环保科技有限公司年产再生橡胶5 万t,建有4 条再生橡胶生产线,采用的是动态连续脱硫再生工艺,主要通过废旧轮胎破碎生产出硫化橡胶粉,再通过脱硫、炼胶,生产出再生橡胶。

不过,橡胶再生过程存在着污染重、能耗高、效率低等不利因素,因此国外已经逐渐抛弃了这种资源化方法。 随着环保要求的提高,我国也加大了对中小再生橡胶生产企业的淘汰力度。另一方面,随着人们对橡胶制品质量要求的提高,再生橡胶制品的销路也面临着越来越多的阻力,这也在一定程度上限制了橡胶再生利用产业的发展。

2.3 橡胶粉利用技术应用现状及存在问题

橡胶粉利用是指废旧轮胎利用机械、冷冻等粉碎方法粉碎得到硫化橡胶粉的一种废旧轮胎资源化利用技术。硫化橡胶粉具备良好的加工性能,可替代资源型橡胶,广泛应用于轮胎制造、橡胶制品、防水材料、橡塑枕木等领域。另外,橡胶粉利用方式采用的是纯物理资源化技术,生产过程中无二次污染,是全球公认的废旧轮胎绿色利用方式,具有较好的发展前景。

据表1可知,符合《废旧轮胎综合利用行业规范条件》的第一批企业主要集中在我国的长江流域,其中投资规模最大的为杭州高能结加改性材料科技有限公司,即现在的杭州高能时代新材料科技有限公司。作为橡胶粉利用技术的典型应用单位,目前杭州高能时代新材料科技有限公司(杭州基地)拥有5 万t/a 硫化橡胶粉生产能力,主要加工设备包括SPK-560 型破碎机12 套、CXJF-280 型磨粉机21 套、LCS-40 型自动包装机4 套等,生产得到的橡胶粉产品主要用于道路改性沥青及防水卷材领域。

不过,橡胶粉利用技术仅适用于天然胶含量较高的全钢子午线轮胎,不适用于轿车轮胎等半钢子午线废旧轮胎的处理,技术应用范围有限。其次,硫化橡胶粉的主要成分为橡胶、炭黑、软化剂及硫化促进剂等,表面呈惰性,与橡塑材料的相容性差,直接掺用在橡塑材料中难以形成良好的粘结界面,因此,要扩大硫化橡胶粉的应用市场,必须对橡胶粉进行表面改性。另一方面,我国现阶段生产橡胶粉的加工厂多为中小企业,普遍存在着效率低、能耗大、破碎设备使用寿命短等缺点,而且所生产的橡胶粉质量较差,难以满足下游企业的需求[6]。以上种种不利因素共同阻碍了橡胶粉利用技术的推广应用。

2.4 热裂解技术应用现状及存在问题

轮胎热裂解是指废旧轮胎在无氧或者缺氧条件下[7],通过加热进行裂解反应, 将其最终分解成裂解油、不凝可燃气、粗炭黑和钢丝等产品的一种废旧轮胎资源化利用技术。相较于轮胎翻新、橡胶再生、橡胶粉利用等废旧轮胎资源化利用技术的局限性,轮胎热裂解技术具有广阔的适应性,理论上可以“吃干榨净”的方式高效处置所有废旧轮胎,是废旧轮胎的最终处置方式,代表了废旧轮胎资源化利用的未来方向。

根据裂解条件的不同,轮胎热裂解技术可以分为惰性气体热解、真空热解、超临界热解、熔融盐热解、催化热解、等离子热解、微波热解和生物质共解等技术路线[8],其中应用最广泛的是真空热解技术,也称低温微负压热解技术,即裂解温度在400~500 ℃、绝对压力在20 kPa 以下的轮胎热裂解技术。目前表1中符合《废旧轮胎综合利用行业规范条件》的第一批轮胎热裂解企业均采用真空热解技术。

由表1可知,符合《废旧轮胎综合利用行业规范条件》的第一批轮胎热裂解企业包括河南伊克斯达再生资源有限公司和湖北中硕环保有限公司。河南伊克斯达再生资源有限公司是双星集团的全资子公司,采用的是双星集团自主开发的10 万t/a 废旧轮胎绿色裂解装备系统,整个装备系统包括轮胎破碎切片单元、热裂解处理单元、油气处理单元、炭黑及钢丝处理单元等主体工程单元,以及进料单元、尾气回收处理单元、循环水单元、空压机单元等辅助工程单元。目前,上述装备系统总体性能已达到国内领先水平。湖北中硕环保有限公司采用的是济南恒誉环保科技股份有限公司研发的6 万t/a 工业连续化低温废轮胎热解生产线,该生产线物料适应能力宽泛,一般不需要分拣、筛分、脱水等预处理工序,另外,该生产线具备独有的“工艺+结构”设计以及无结焦热分散等专利技术,解决了系统结焦、能耗高、烟气排放量大等行业难题,技术性能指标达到了国际先进水平。

作为废旧轮胎的最终处置方式,近年来轮胎热裂解技术受到全国各地的推崇,不过,作为轮胎热裂解的关键产物裂解油和粗炭黑,其品质和市场应用却制约着行业的发展。首先,废旧轮胎中含有大量的硫化剂、抗氧剂等添加剂,这不仅使裂解过程中产生硫化氢等常规污染物,同时400~500 ℃的裂解温度是二恶英的最佳产生温度,裂解过程中排放的二恶英等多环芳烃会严重污染环境,危害人类健康;其次,作为主要产物的裂解油,多种有害物质含量超标(如苯系物超标1 640 倍,多环芳烃超标4.48 倍等),且其产品质量无法满足基础油(Q/SY 44—2009) 或燃料油(SH/T 0356—1996(2007))标准,只能出售给下游企业进行二次精炼,进一步污染环境,危害公共安全;最后,作为关键产物的粗炭黑,因灰分含量偏高、性能不稳定,无法直接作为橡胶制品原料回用于轮胎制造行业,经济价值难以保证。因此,轮胎热裂解技术还不完善,未来还需要解决裂解产物质量及二次污染问题。

3 废旧轮胎资源化技术选用原则及研究方向

3.1 废旧轮胎资源化技术选用原则

综上分析可知,废旧轮胎资源化过程中应该首先考虑轮胎翻新技术,对于不能翻新的废旧轮胎,可以通过采用橡胶再生或橡胶粉利用技术来生产再生橡胶或橡胶粉,以实现轮胎制造行业的循环发展;对于既不能用于轮胎翻新,也不适于生产再生橡胶或橡胶粉的废旧轮胎,可以选择轮胎热裂解作为最终处置方式。

3.2 废旧轮胎资源化技术研究方向

3.2.1 轮胎翻新技术研究方向

轮胎产品的质量对车辆的行驶安全具有决定性作用。由于大部分消费者对翻新轮胎的安全性存在顾虑,使得翻新轮胎的应用市场难以拓展,因此能够延长翻新轮胎使用寿命的翻新技术将是该领域的研究方向。

3.2.2 橡胶再生技术研究方向

橡胶再生过程污染重、能耗高以及再生橡胶产品性能相对较差,是限制橡胶再生行业可持续发展的主要因素,因此能解决再生胶生产过程中的二次污染以及提高再生胶性能的橡胶再生技术,将是该领域的研究方向。

3.2.3 橡胶粉利用技术研究方向

目前,橡胶粉的性能及其与橡塑材料的相容性较差是阻碍橡胶粉利用行业发展的主要不利因素,因此能够解决橡胶粉相容性的表面改性技术以及提高橡胶粉性能的精细胶粉加工技术,将是该领域的重点研究方向。

3.2.4 热裂解技术研究方向

裂解产物质量及二次污染问题一直制约着轮胎热裂解行业的发展,因此,开发出能够改善裂解产物性能及环境友好的轮胎热裂解集成技术,将是该领域的未来研究方向。