基于烧结工艺的冶金油泥资源化利用研究

刘尚超,张垒,罗之礼,李军

(1.宝钢中央研究院武汉分院,湖北武汉430081;2.武汉钢铁有限公司炼铁厂,湖北武汉430081)

冶金油泥是钢铁工业生产过程中产生的废油、水和铁屑的三相混合物。通常在轧钢和炼钢过程中生产较多油泥。冶金油泥呈灰黑色,具有刺鼻气味,属于废弃矿物油类的危险废物,不仅占用土地,而且污染环境。据统计,在我国每生产1 t 钢材,平均产生0.86 kg油泥[1]。目前,油泥的处理方法主要有焚烧法、物理热还原法和生物处理法。然而,这些处理工艺存在着投资成本高、设备维护困难、利用效率低、环境污染等问题。因此寻找一种低成本、高效的冶金污泥处理方法已迫在眉睫。而在钢铁行业存在一种具有处置冶金油泥的生产工艺,即烧结生产工艺。在烧结生产中,铁矿粉、助熔剂、燃料和返矿按一定比例混合,加入一定量的水,混合后,放在烧结机小车上,在一定负压下点燃抽气。混合物中的燃料从上到下依次点燃。燃烧后释放热量,使混合料层温度升高。低熔点矿物是通过固态反应形成的,在液相高温下产生热量。在随后的冷却过程中,液相冷凝为溶解液相颗粒和未熔化颗粒之间的固体桥,最终成为多孔烧结产品。在试验中,将冶金油泥掺烧至返矿中送至烧结生产工艺中加以资源化利用,考察冶金油泥掺入后对烧结矿质量及污染物排放的影响。

1 试验部分

1.1 试验原理

烧结是利用粉粒状含铁物料生产具有良好冶金性能的成品块矿的过程,是目前高炉炼铁准备原料的重要工序,其主要工艺过程是依靠高温使铁矿混匀料产生液相而将其固结成块的过程[2]。在烧结过程中,料层的最高温度可以达到1 000 ℃以上,在这样的高温环境下,冶金油泥中的油分可以作为烧结燃料得以燃烧,油泥中的铁素则会随着燃烧产生的灰分熔融成液相固留在烧结矿中,而烧结工艺中的烟气处理设施对烟气进行处理,从而使资源化利用过程中的污染排放影响最小。

1.2 试验流程

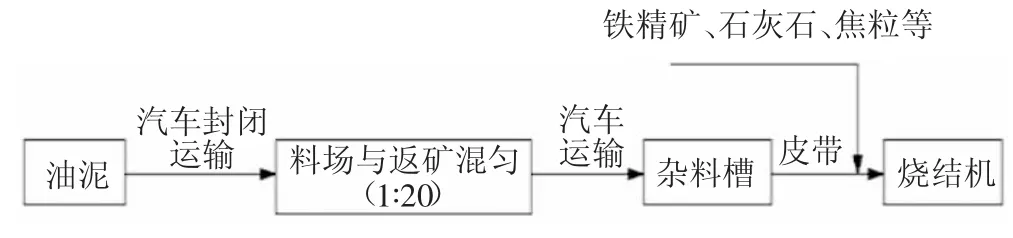

不同批次的冶金油泥在物化性质上存在显著差异,返烧结工序进行高温无害化处置时应当与烧结原料充分混匀,因此在试验前需要对试样中关键组分化学成分进行定量,在此基础上替代部分返矿与综合熔剂、生石灰、燃料充分混匀后进入后续烧结工序。冶金油泥烧结工序无害化处置技术原则流程如图1所示。

图1 冶金油泥处置试验流程图

1.3 试验原料

试验原料主要包括油泥、返矿、铁精矿、石灰石和焦粒等,其中油泥来自于武钢有限冷轧油泥,其他原料来自武汉钢铁有限公司2#烧结机,将油泥按质量比0%、1%、3%和5%掺混至返矿中,返矿再进入烧结机。试验前对冶金油泥进行工业分析和化学成分分析,结果见表1和表2。

表1 试验冶金油泥工业分析%

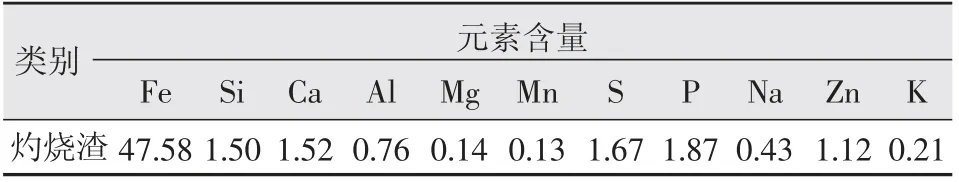

表2 试验冶金油泥渣元素组成分析%

从检测结果可知,冶金油泥含油泥较高,导致其具有可观的热值,达到18.36 MJ/kg,冶金油泥灰分中主要成分为TFe,达到47%,这为冶金油泥资源化处置提供条件,其次冶金油泥中的有害成分Zn、Na2O 和K2O等含量较低,将不会对后期高炉生产造成影响。

2 结果与讨论

2.1 对烧结矿粒度的影响

粒度分布是指烧结成品在不同直径范围内的质量百分比,分别用不同筛孔大小的孔筛对烧结成品进行筛分并称重,筛孔规格分别为5 mm、10 mm、15 mm、25 mm 和40 mm。筛分指数是以小于5 mm 粒级的烧结成品的百分比表示,筛分指数越大,表示烧结成品的质量越差[3]。

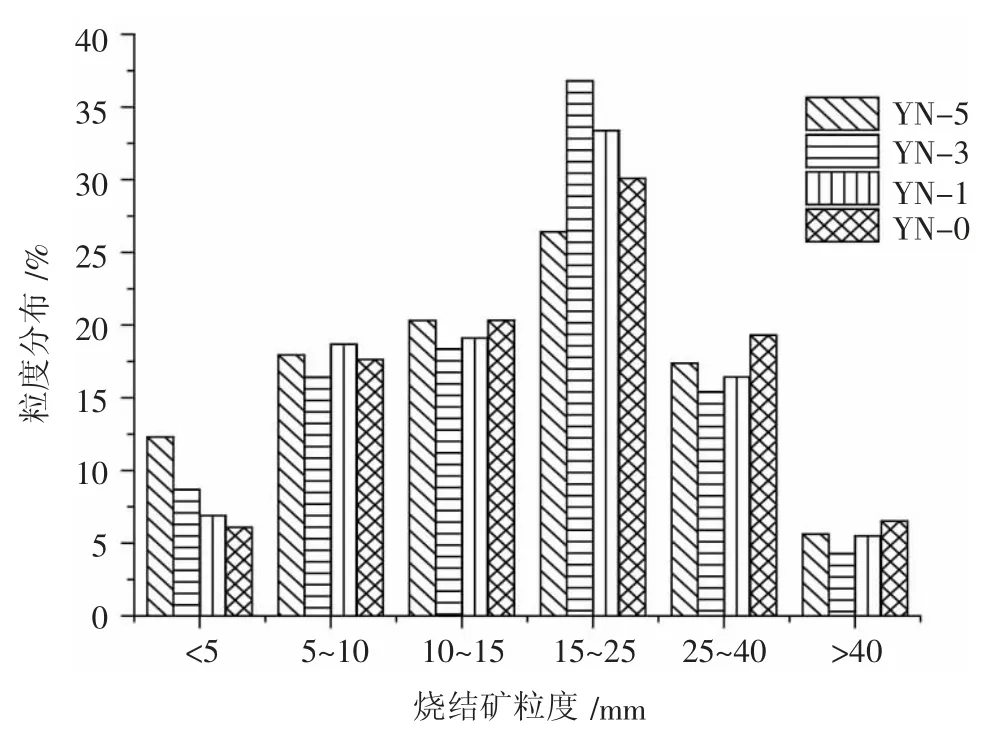

按返矿料的0%、1%、3%和5%配加冶金油泥,对烧结后的烧结矿进行料粒度组成分析,结果如图2所示。

图2 不同试验批次中烧结矿粒度组成分析

从图2中可知,油泥添加比例对烧结矿粒度有着一定的影响,随着掺入轧钢油泥量的增加,烧结成品粒度减小,当油泥量掺放量达到5%时,其烧结矿筛分指数明显下降,为12.31%,远高于未添加油泥时的筛分指数。这主要是和油泥的化学成分相关,油泥中CaO 和SiO2的含量较少,导致粘结原料粘结能力降低。由此可知,从烧结矿粒度来考虑,油泥添加量不应超过3%。

2.2 对烧结矿质量的影响

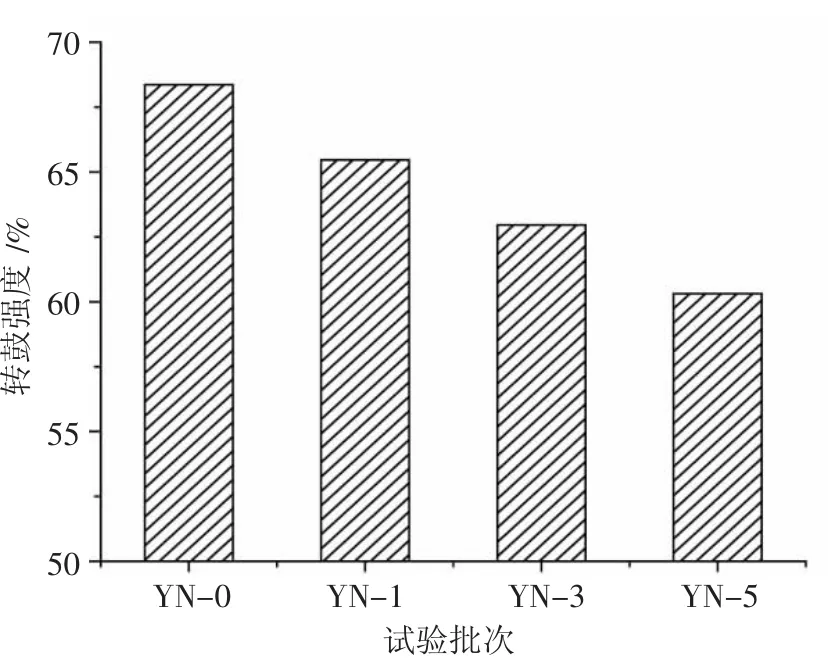

本试验中,烧结矿质量主要是以转鼓强度来评价,不同油泥掺入量的烧结矿转鼓强度如图3所示。

图3 不同试验批次中烧结矿转鼓强度

图3显示不同油泥掺入比例条件下,烧结矿转鼓强度变化规律,结果表明,不同油泥原料配比条件下烧结率无显著变化,但烧结矿成品率在配加油泥后出现了明显下降。在实际试验中,返矿中的冶金油泥掺入量增加,烧结速度、利用系数也随着油泥配比的增加而呈下降趋势,这也导致了烧结过程燃耗的增加。烧结矿转鼓强度也在配加油泥原料后出现下降,油泥配加量由0%增加至5%时烧结矿转鼓强度也由68.36%下降至60.31%。其原因主要是因为随着油泥的不断增加,原料中的铝含量不断提高,有利于烧结矿中的玻璃体的产生[3],冷态强态恶化,从而降低了烧结矿强度。此外,油泥掺入量达到5%后,烧结过程中烟气散发出类似橡胶燃烧的剌激性气味。

2.3 对烧结矿化学成分的影响

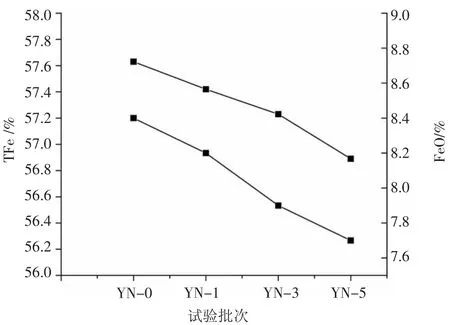

在烧结矿化学成分影响试验中,主要考察烧结矿中TFe 含量、FeO 含量及SiO2含量。不同油泥掺入量的烧结矿TFe 含量、FeO 含量及SiO2含量如图4和图5所示。

从图4可看出,随着油泥掺入比例的增加,TFe 含量变化范围不大,略有减小,在57.63%~56.89%变动,满足优质烧结成品对于TFe 含量的要求。FeO 含量随着轧钢油泥量掺入比例的增加而减小,满足优质烧结成品对于FeO 含量的要求。图5是掺入不同油泥比例的条件下,烧结矿中SiO2含量的变化规律。随着油泥掺入量的增加,烧结矿中的SiO2含量减小,造成这些变化的原因主要是因为油泥中的铁含量及硅含量小于烧结原料中的含量,当油泥掺入比例增加时,烧结矿中的TFe、FeO 及SiO2含量减小。

图4 不同试验批次下烧结矿TFe 和FeO 含量变化

图5 不同试验批次下的SiO2 含量

2.4 对烧结机除尘灰化学成分影响

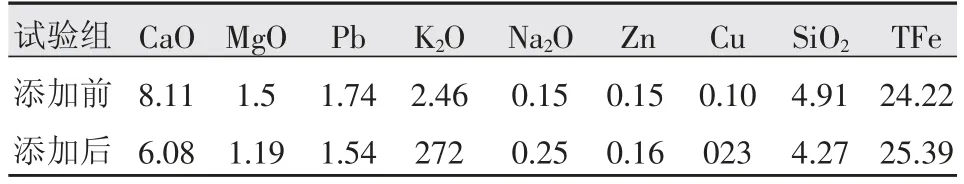

为考察冶金油泥添加前后,对烧结除尘灰的化学成分影响,对烧结机除尘灰作化学成分分析,分析结果如表4所示。

对比发现,添加冶金油泥样品后,烧结机机头灰的化学成分变化不大,因此可以认为掺入适量的冶金油泥,对烧结机除尘灰的化学成分没有显著影响。

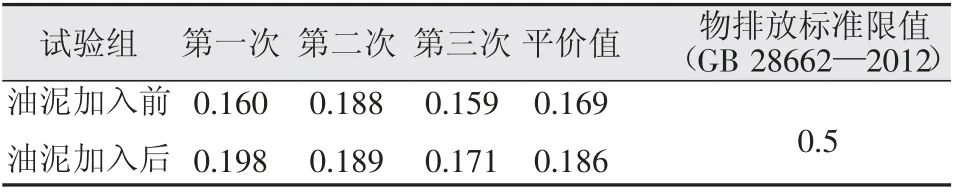

2.5 对烧结机的烟气中二恶英含量的影响

为了解冶金油泥加入烧结原料后,对试验前后的烧结烟气二恶英排放浓度的影响,试验过程中委托具有检测资质的第三方检测公司对烧结烟气进行检测,结果如表3所示。

表3 冶金油泥添加前后烧结机机头灰成分分析%

表4 油泥添加前后烧结废气中二恶英含量分析TEQ ng/m3

检测结果可看出,烧结烟气中二恶英含量从0.169 TEQ ng/m3上升到0.286 TEQ ng/m3,上升的幅度较大,但排放浓度仍远低于《钢铁烧结、球团工业大气污染物排放标准》(GB 28662—2012)的限制值(0.5 TEQ ng/m3),油泥添加并不会导致烧结过程烟气中二恶英超标,但综合考虑油泥添加后烟气中二恶英含量的大幅增加,处置过程应严格控制油泥的添加量,并对高温窑炉处置过程的温度进行控制,尽量保证油泥燃烧完全。

3 结论

利用钢铁行业自身具备的烧结工艺资源化利用冶金油泥技术是可行的。当将冶金油泥以不高于3%的比例配入烧结返矿原料中时,不影响烧结矿的质量,排放的除尘灰及烟气中的二恶英等污染物均满足国标要求,同时还将冶金油泥中的铁元素实现了资源化利用,不仅消除了冶金油泥作为危废对社会环境的二次污染,同时又降低了企业的处置成本,具有显著的经济效益和环境效益。