EO/EG装置废气废液焚烧系统工艺流程设计

马建宽

摘 要:根据三江化工有限公司38万吨/年EO/EG装置产生的废气、废液特性,设计了一套废气废液焚烧系统。EO/EG装置废气废液主要为高浓度废气、热井放空气及醇类废液;本次设计的焚烧系统主要包括焚烧装置、余热锅炉、SCR脱销装置、烟囱。该焚烧系统焚烧废液废气,去除率高达99.99%,排放烟气指标达到GB18484-2001《危险废物焚烧污染控制标准》要求,具有节能环保、安全稳定、可靠高效等特点。

关键词:EO/EG装置;废气;废液;焚烧系统;余热锅炉;SCR脱硝;工艺设计

面对良好的市场前景,三江化工于2014年投资建设年产38万吨EO/EG(环氧乙烷/乙二醇)项目。在EO/EG生产过程中将存在着挥发性有机化合物的排放问题,为了解决有机化合物对环境的污染问题,以达到环保要求,EO/EG装置安装了一个废气废液焚烧炉。

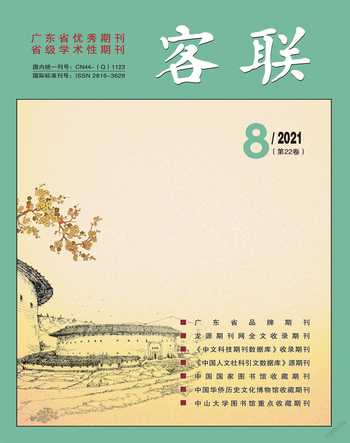

一、废气废液焚烧系统工艺流程设计

EO/EG装置废气废液中含有甲烷、乙烯、环氧乙烷、乙醛、甲苯、乙烷、乙二醇、二甘醇、三乙二醇及聚乙二醇等对环境有害的有机物,需进行处理使排放尾气满足的要求。针对特有的废气组分,设计如图1所示的焚烧系统工艺流程。

本焚烧系统工艺流程主要有焚烧装置、余热锅炉、SCR脱销装置、烟囱4个主要设备组成。辅助设备有鼓风机、引风机、锅炉加药系统、锅炉排污系统、冷却系统等。EO/EG装置在生产过程中产生的废气、废液(需蒸汽雾化)通过管道送到焚烧炉内燃烧,通过调节空气量使炉膛温度维持在1100℃和干烟气氧含量大于6%,使废气、废液中的有机物完全破坏分解;由于高温焚烧产生的热力型氮氧化物(NOx)会导致烟气中 NOx 浓度超标,需要进行脱硝处理。反应后的高温烟气首先经余热锅炉回收热量之后,与来自管网的氨气和部分循环烟气混合,通过喷氨格栅与烟气混合,进入选择性催化还原(SCR)反应器,在 SCR 反应器中,烟气中的氮氧化物与还原剂 NH3 发生反应,生成 N2 和 H2O。烟气经余热回收+SCR脱硝后,再经蒸汽过热器、省煤器进一步回收热量后,温度降低到150℃以下,净化气经烟囱排入大气;同时副产1.3MPaG的过热蒸汽,并入全厂蒸汽管网,充分回收余热,具有很好的经济效益。

二、EO/EG装置焚烧系统工艺流程设计

(一)焚烧装置技术分析

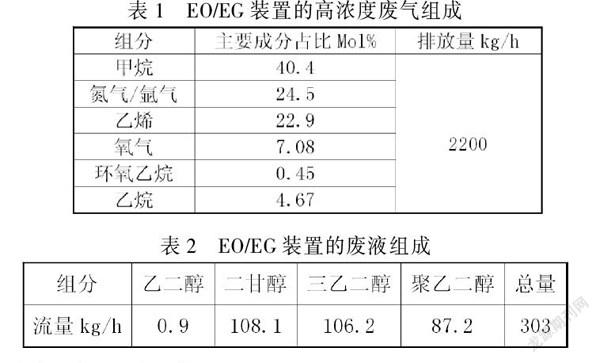

根据三江化工有限公司38万吨/年EO/EG装置产生的废气、废液组成,设计一套焚烧系统。该EO/EG装置废气组成见表1,EO/EG装置废液组成见表2。

(二)焚烧装置技术分析

确定焚烧参数,有效组织焚烧工艺,确保有毒有机介质达到完全焚烧热解,烟气排放达到规定的排放标准,是焚烧装置性能成败的关键。另外,如何配置余热锅炉,简化受热面结构;如何设置余热回收系统减少燃料消耗及排烟温度的确定等,均是项目技术的关键。

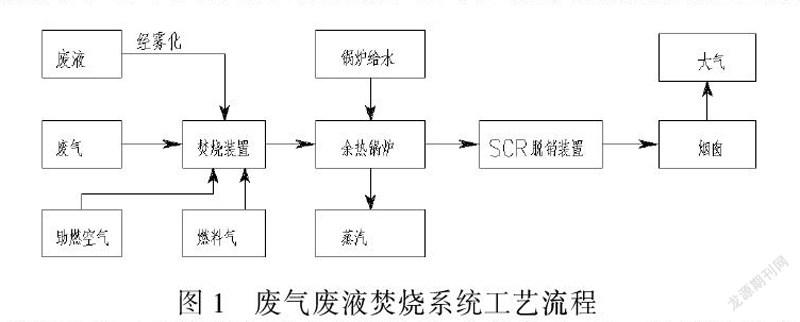

(三)焚烧工艺参数的确定

EO/EG裝置排放的废气中含有甲烷、乙烯、醛类及其他有毒有机成分,本焚烧炉处理300kg/h的醇类重组分,重组分分子大,分解困难,因此本焚烧炉的设计过程中要保证每股组分均能完全分解。通过高温焚烧和热力氧化,彻底破坏废气中的有毒、有机成分,焚烧后排放的烟气确保满足国家标准规定的技术指标及业主规定的指标要求。确定焚烧炉炉膛温度:1100℃;炉膛烟气停留时间:≥2.0S;烟气干基氧气含量:≥6%。

◆焚烧装置主要性能参数

(四)低NOx燃烧技术

影响NOx生成的主要因素有焚烧温度和烟气含氧量,试验显示炉膛温度高于1300℃,烟气中的NOx会明显增多,且随温度的升高有增加趋势;烟气含氧量高于5%时NOx也会增多,同样含氧量越大生成的NOx越多。

该焚烧炉方案采用燃料(废气)分级、分割火焰技术,降低焚烧温度,减少高温区,控制NOx。为了保证NOx在任何不确定的工况下均可达标,本焚烧炉采用低NOx燃烧技术的同时,设置SCR中温脱硝。

SCR系统的脱硝剂采用20%的氨水,现场设置一台喷氨稀释风机,稀释风机抽取150℃的烟气,氨水喷入烟气后,氨水被气化,气化后的氨气与烟气混合后送入催化剂之前的烟道内进行脱硝。

本项目的SCR脱硝反应器设置在过热器与省煤器之间。温度区间在250℃~420℃。

炉后烟气选择性催化还原脱硝(SCR)过程,是通过往烟气中喷射氨基还原剂,在一定的温度条件和催化剂作用下,将NOx 转化为N2 和H2O。

(五)余热锅炉的设计

由于废气热值较高,焚烧炉出来的烟气含有大量热量,为了节约能量,提高系统经济性,该焚烧炉装置配置余热锅炉来回收焚烧后烟气热量。余热锅炉在设计工况下排烟温度≯150℃。

◆余热锅炉主要性能参数

(六)工业应用效果

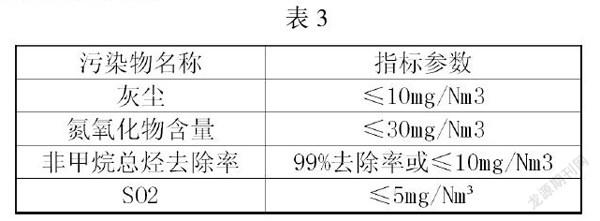

该项目已于2014年正式投产运行,现已运行7年。整套系统运行状态良好、稳定,各项指标都已达到设计要求,烟气检测数据达到GB18484-2001《危险废物焚烧污染控制标准》要求。

烟气检测数据见表3

三、结论

根据三江化工有限公司38万吨/年EO/EG装置产生的废气、废液特性,设计了一套废气废液焚烧系统工艺流程,主要设备有焚烧装置、余热锅炉、SCR脱销装置、烟囱。

设计的废气废液焚烧系统经过7年的长周期运行,验证了这套废气废液焚烧系统工艺流程运行可靠,焚烧去除率高,能够满足工业生产需求,烟气排放指标满足GB18484-2001《危险废物焚烧污染控制标准》要求。

参考文献:

【1】张绍坤,有机废液和废气联合焚烧处理技术的研究与应用【J】,工业炉,2012,34(4);34-36.

【2】罗秀朋,周皓,董志明.废气废液焚烧装置的设计与工业应用【J】.化工机械,2015.42(4);580-582.