β相区热加工对原位TiB增强钛基复合材料组织和力学性能的影响*

刘 壮,马凤仓,刘 平,刘新宽,李 伟,张 珂

(上海理工大学 材料科学与工程学院,上海 200093)

0 引 言

钛基复合材料具有优异的高强度、高模量、耐高温性能和抗蠕变性能,成为航空航天和汽车行业等领域中最有前景的材料[1-2]。目前已有多种制造方法来制备TMCs,原位合成方法制备钛基复合材料具有制备简单、良好的界面稳定性和金属相容性等优势,被认为是制备复合材料的最合适的方法之一[3]。陶瓷增强体被广泛运用于金属基复合材料的增强体中,如SiC、TiB、Al2O3和TiC等。TiB陶瓷具有优异的热稳定性、化学稳定性和与Ti相近的热膨胀系数等优点,目前是钛基复合材料最常用的增强体[4-5]。

近年来,科研人员对钛基复合材料的热加工工艺进行了大量的研究,传统热加工技术有挤压、轧制、锻造和ECAP等[6-9]。轧制具有调控基体晶粒尺寸和增强体的空间结构等优点而被广泛运用。Gorsse[10]研究了随机取向和单一取向的TiB增强体对复合材料的力学性能的影响。结果发现,TiB纤维的取向变化显著影响增强体的增强效果。陈[11]等人发现热加工可显著细化Ti-6Al-4V中合金组织,锻态合金表现出比铸态合金更高的抗疲劳性。马[12]等人发现β相区轧制可以获得比其他相区轧制的更好的力学性能,这主要归因于细化后的α板条中位错可滑移的长度更短。此外,Huang[13]的研究表明纳米硅化物析出可有效提高复合材料的室温和高温力学性能。

本课题中,探究了不同变形量的热加工对复合材料显微组织和力学性能的影响。详细分析了时效处理后析出硅化物沉淀的类型和结构。讨论了纳米硅化物和TiB混杂增强钛基复合材料的协同强化机制。

1 实验材料与方法

1.1 材料的制备

本实验制备的材料为5%TiB增强钛基复合材料(Ti-6Al-5Zr-0.8Si)。原材料为海绵钛(99.9 %,粒度0.83~12.7 mm)、二硼化钛粉(99.5%)、海绵锆(99.5 %)和铝粉(98 %)。TiB增强相是由TiB2粉末和Ti原位自生反应生成(Ti+TiB2=2TiB)。TiB的体积分数由公式(1)计算:

(1)

式中,iv、iM、ρR和ρM分别代表增强体的体积分数、增强体的质量分数、增强体的密度和基体合金的密度。

1.2 样品的表征与性能测试

用线切割机截取不同处理后的试样并制成标准的金相试样。用Kroll试剂(HNO3∶HF∶水=1∶3∶10)腐蚀30 s后烘干,在金相显微镜进行观察。将试样用砂纸打磨至0.03 mm左右,在293~303 K和30~50 V电压下,使用电解液(10%HClO4和90%CH3COOH)进行双喷电解抛光。样品观察在型号JEM-2010透射电镜上进行,加速电压为200 kV。拉伸试验之前首先将拉伸样表面抛磨至光亮,随后在Zwick/Roell 100 kN拉伸试验机上进行拉伸试验,拉伸速率为10-3S-1。

2 结果与讨论

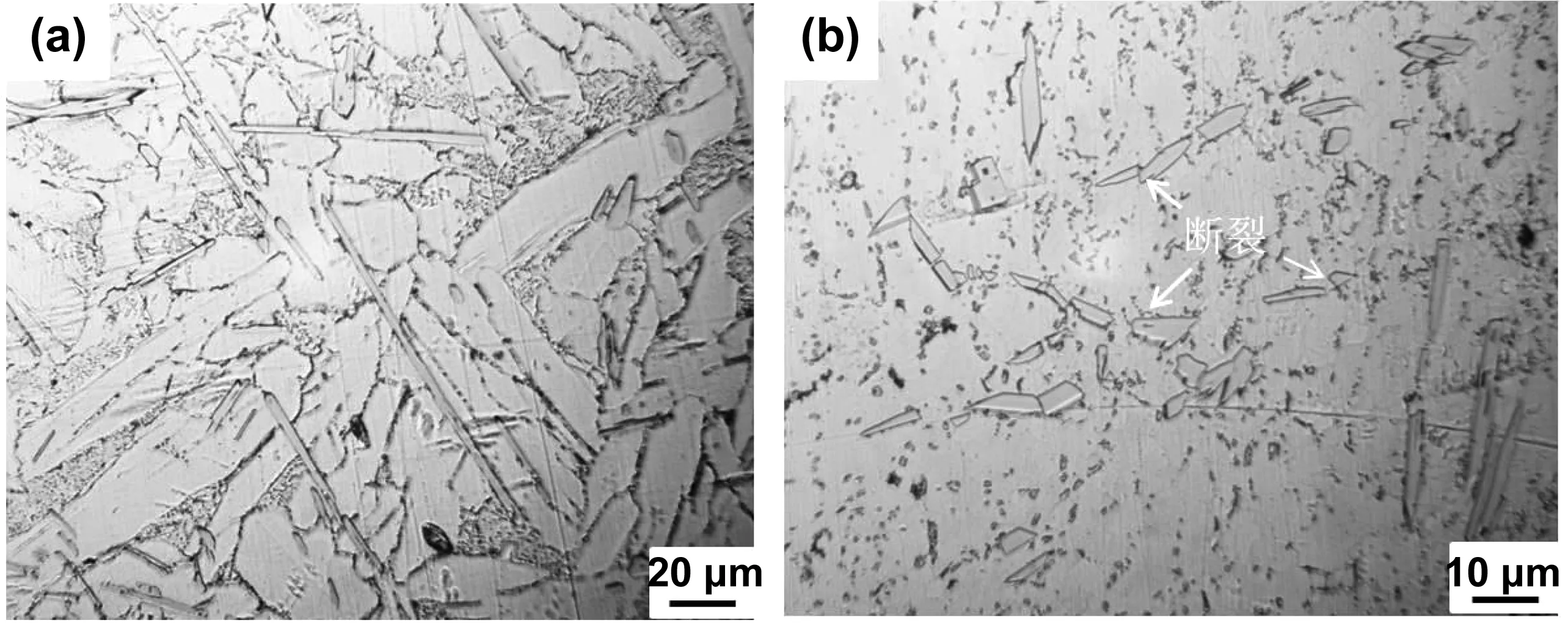

2.1 热加工过程中TiB纤维的变化

图1是复合材料在热加工前后的金相显微图片。如图1(a)所示TiB呈现棒状或针状。TiB的结构为B27结构,晶体结构为正交晶体,形成这种形态的原因是由于沿[010]方向的生长速度远高于其他方向,因此TiB形貌表现为棒状或针状[14]。图1(b)为热加工后的复合材料金相图。可以观察到热加工后的TiB纤维发生了断裂。断裂的主要原因是热变形产生位错很难能绕过较长的TiB纤维,位错的塞积增大了TiB和基体合金界面剪切力,导致了TiB纤维的断裂。图2(a)观察到热加工后复合材料内部的TiB纤维附近存在着高密度的位错。图2(b)热机械加工后TiB纤维与基体合金仍保持干净的界面,这说明热加工过程中TiB纤维与基体合金没有发生反应,Ti-TiB界面的强结合力对复合材料的力学性能有着至关重要的作用。本文使用了image-proplus测量了不同变形量下TiB纤维的长径比。随着变形量的增大,TiB纤维的长径比由22±3.1分别降低至17±2.6,13±2.7,9±3.6。相比于铸态复合材料,热加工后(n=2.53)TiB纤维的长径比降低了约59%左右。

图1 热加工前后的复合材料OM图Fig 1 Metallographic diagram of composite material before and after hot working

图2 热加工后的复合材料的TEM图Fig 2 TEM diagram of the composites after hot working

另一方面,热加工过程中的高挤压应力使得随机分布的TiB纤维向着轧制方向发生转动,TiB纤维取向发生了重新排列,以往的工作中提出了TiB纤维取向概率密度与变形量n的变化方程[15]。

(2)

P(θ)表示TiB纤维的取向角为θ的密度,n为变形量,θ为沿着轧制方向的取向角。图3是基于公式(2)的TiB晶须取向密度变化图,热加工后的TiB纤维的小角度的概率密度值迅速增加。当变形量n从1增加到2.53时,沿轧制方向的概率密度从0.64增加到4.08,提高了约6.4倍。当TiB纤维平行于载荷加载方向时,来自基体载荷可完全传递至TiB纤维,因此热加工过程中TiB纤维取向转变可有效提高TiB纤维增强效果。

图3 不同变形量下的TiB纤维取向密度Fig 3 TiB fiber orientation density under different deformation

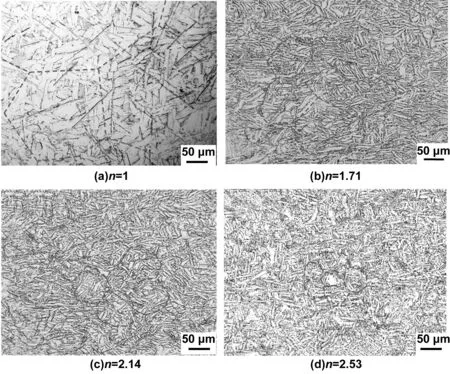

2.2 热加工过程中基体组织的变化

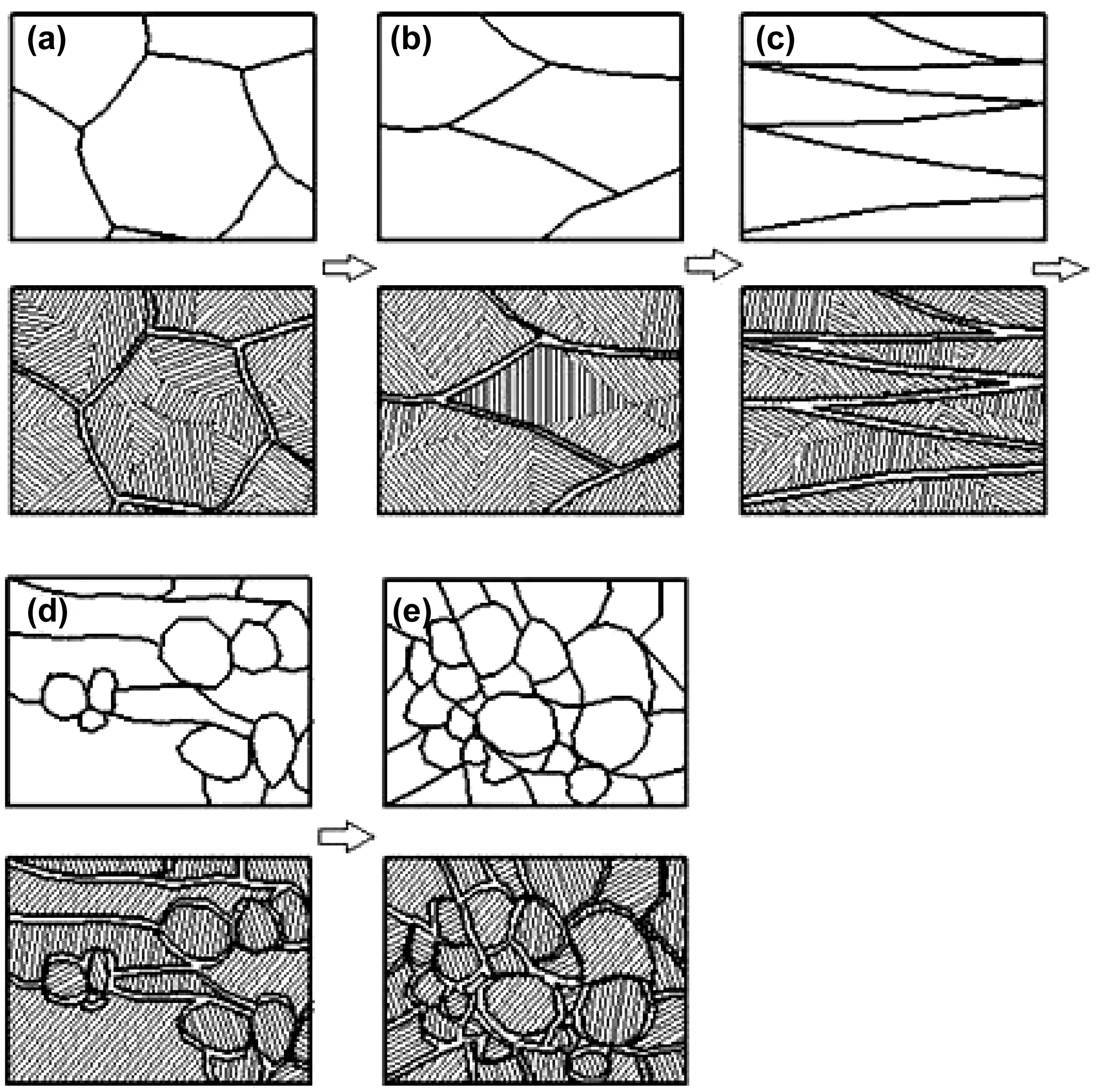

图4为不同变形量热加工后复合材料的金相图。观察到β晶粒和α板条尺寸随着变形量的增大而减小。随着变形量的增加,晶粒平均尺寸由241 μm分别降低至140μm,88μm,53μm。这是由于复合材料在热加工过程中发生了动态再结晶。图5为热加工过程中的β晶粒的变化示意图,热加工应力首先使等轴β晶粒沿着轧制方向被压长。由于β边界有较高的应变能,再结晶的晶粒在先前β晶粒边界附近形核并长大。随着β晶粒完成了动态再结晶的过程,α板条也变得更加细小。

图4 不同变形量下复合材料金相图Fig 4 Microstructure of 5% TMCs after corrosion under different deformation

图5 热加工过程中的复合材料显微组织的转变示意图Fig 5 Microstructure transformation of composites during hot deformation

复合材料的动态再结晶过程主要是由应变能(主要是位错能ρ)驱动的。热加工过程中产生的大密度位错无法穿过先前β晶界。另一方面,如图2 (a)所示,增强体TiB可有效的阻碍位错的运动。这为动态再结晶形核提供了驱动力。位错能ρ可由以下等式表示[16-17]:

ρ=αρmGb2

(3)

G和b分别是基体合金的剪切模量和柏氏矢量。其中α是与位错相互作用有关的参数,ρm表示材料中的位错密度,位错密度与变形程度ε有以下关系[18]:

ρm=kε2

(4)

通过公式(3)(4)可知,应变能随着热加工变形量的增大而增大。在这种驱动力作用下,临界形核的障碍很容易被克服,导致β晶粒形核度的增加,晶粒更加细小。

热加工后基体合金组织发生了细化,基体合金的晶粒尺寸不是细化后β晶粒的大小决定。图6为热加工后复合材料的TEM图。图6(a)观察到位错容易通过相邻的板条α界面,原因是同一个α板条群中的α板条具有相同的晶体取向。图6(b)位错向不同取向的α群运动时发生了塞积,说明位错在滑移的过程中难以通过不同晶体取向的α板条群。这种显微结构下的晶粒尺寸是由β晶粒和α板条群共同决定。热加工后的复合材料的α板条和初生的β晶粒之间存在着特定的晶体取向关系,即{011}α∥{110}β,〈100〉α∥〈111〉β。根据这种晶体取向关系,一个β晶粒里最多可存在12个α板条群,复合材料的等效晶粒尺寸(Ged)应该介于β晶粒尺寸和α板条群尺寸之间。

图6 复合材料透射电镜图像 (a)表示位错滑过一个α群落中的相邻α板条(b)表示不同α板条群落之间的界面附近位错塞积Fig 6 TEM image of composite material:(a)indicates that the dislocation slips over adjacent α slats in an α community;(b)indicates the dislocation plugging product near the interface between different α slab communities

2.3 热处理硅化物沉淀的析出

硅元素在β相(晶体结构BBC)的溶解度大于α相(晶体结构HCP),复合材料在特定的温度保温时,硅化物会发生沉淀析出。图7是复合材料在700℃保温6小时析出的硅化物TEM图。硅化物存在圆颗粒状和葵花籽状两种形态。如图7(a)所示,大量的葵花籽硅化物沉淀在α片晶之间的β相上;如图7(b)所示,圆颗粒状的硅化物可能存在于含有晶体缺陷的α片层中。硅化物在这些地方沉淀的原因是发生相变过程和存在较高的局部能量。图8表示时效处理后在增强体TiB纤维附近析出的硅化物的TEM图。硅化物的直径约500 nm,远高于基体合金内部的硅化物尺寸。Hill[19]指出,在TiB晶须附近析出的硅化物更短更厚,这是由于TiB纤维附近存在更多的能量和相界面。另一方面,观察到两种形态的硅化物阻碍位错的运动,这将有效提高复合材料的力学性能。

图7 时效处理后基体合金的透射电镜图像:(a)(b)两种不同形态的硅化物;(c)(d)代表两种不同形态下的硅化物选区衍射图案Fig 7 TEM image of the matrix alloy after aging treatment:(a,b)two different forms of silicides;(c,d)selected diffraction patterns in two different forms

图8 时效处理后分布在增强体TiB纤维附近的硅化物Fig 8 Silicides distributed near the TiB fiber of the reinforcement after aging treatment

时效后的基体合金中有两种晶体结构的硅化物(S1和S2)析出。S1硅化物的成分是(Ti,Zr)5Si3,具有六方晶体结构(a=0.78 nm和c=0.54 nm),S2硅化物的成分是(Ti,Zr)6Si3,具有六方晶体结构(a=0.701 nm和c=0.369 nm),两者的晶格常数不同。Ramachandra[20]的研究表明:随着β相的稳定性元素的增加,硅化物会从S1型转换成S2型。文献中的IMI685(Ti-6Al-5Zr-0.5Mo-0.25Si)合金析出S2类型硅化物,Mo和Si都是钛合金β相的稳定性元素,本文的基体合金的相稳定元素含量高于该合金,因此本文的硅化物被推测为S2类型。图7(c)(d)表示两种硅化物相应的选区衍射图像,晶体晶格参数与文献中一致,确定硅化物类型为S2类型。

2.4 复合材料的力学性能

图9给出了热加工和热处理后复合材料的拉伸应力-应变曲线。图9显示,复合材料的强度随着变形量增大而增大,相比于铸态复合材料的屈服强度851 MPa,热加工后(n=2.5)复合材料的屈服强度为991 MPa,提高了约16%,时效处理后的复合材料的屈服强度为1031 MPa,提高了约21%。复合材料的强度的提高主要与以下3个因素有关:(a)动态再结晶产生的晶粒细化增强。(b)TiB纤维的取向重排增强。(c)硅化物颗粒产生的弥散增强。

图9 热加工和热处理后复合材料的拉伸-应力应变曲线Fig 9 The tensile-stress-strain curve of the composite material after thermomechanical processing and heat treatment

(a)晶粒细化增强效应

晶粒细化增强效果可由Hall-Petch公式来计算:

(5)

Δσrefine表示晶粒细化对基体合金屈服强度的增加量。Ged,dalloy分别表示热加工后的等效晶粒尺寸和铸态基体合金的晶粒尺寸,k是Hall-Petch系数。如上文所述。位错能否穿过显微结构是晶粒尺寸的决定性因素。因此热加工后的晶粒尺寸用等效晶粒尺寸(Ged)来表示。此时基体合金的屈服强度为:

σym=σalloy(1+Δσrefine/σalloy)

(6)

(b)TiB纤维取向重排增强效应

根据Cox[21]提出的剪切滞后模型可知,当所有的TiB晶须平行于拉伸方向时,晶须的增强效果可由等式(7)来计算:

ΔσTiB=σym0.5·V·l/d

(7)

式中,ΔσTiB,σym,分别表示添加TiB纤维对复合材料的屈服强度增加量和基体合金的屈服强度。V,l/d表示的TiB纤维体积分数和长径比。然而这只是一种简单的TiB纤维排列的情况。热加工过程中每个方向的TiB纤维密度不同。公式(7)在这种情况下将不再适用。Fukuda和hou[22]提出了一种概率模型,通过引入取向因子C0来修正不同取向TiB纤维的增强效果。

ΔσTiB=σym0.5·V·l/d·C0

(8)

由公式(8)可知,热加工后TiB纤维的增强效果取决于l/d和C0值。TiB纤维存在极限长径比,当复合材料纤维长径比大于极限长径比时,所有的TiB纤维可充分发挥承载载荷的作用,C0值取决于TiB纤维的取向分布。极限长径比可用σTiB/(2τm)来计算,σTiB、τm分别为TiB纤维的抗拉强度和基体合金的切变强度。本文复合材料的极限长径比为3.06。热加工后材料长径比远高于临界长径比。此时C0可用公式(9)表示:

(9)

将公式(2)带入公式(9)可得:当n=1,1.71,2.12 和 2.53,C0的值分别为0.2702,0.5718,0.6822和0.7584。因此变形量越大,TiB纤维的增强效果越明显。

(c)硅化物颗粒的增强效应

图(7)所示的位错不能穿过两种形态的硅化物。分布在晶粒内部的纳米硅化物可以提供弥散增强。硅化物的屈服强度的增加量可用Orowan-Ashby[23]公式来评估:

(10)

其中M是泰勒因子,Gm是基体合金的剪切模量,r是颗粒半径。λ表示相邻粒子之间的距离,b是伯格斯矢量。

(11)

式中,VSilicide为硅化物粒子的体积分数,该公式用来计算硅化物颗粒的均匀分布的情况,因此只能用来粗略估值。

马[24]的文献指出,对于混合增强体增强复合材料,增强体的增强效应不是简单的叠加,而是多种增强体的耦合作用,增强体的增加量可用公式(12)计算:

(12)

式中,指数q介于1(线性加法准则)和2(Pythagorean加法准则)之间,那么复合材料的屈服强度σyc可表示为:

σyc=σalloy(1+Δσrefine/σalloy)(1+Δσreinforcements/σym)

(13)

当以上机制共同作用时复合材料的强度强度得到显著的提高。

3 结 论

(1)在β相区热加工过程中,复合材料中的TiB晶须发生了重排和断裂。随着变形量的增加,沿着轧制方向的小角度TiB纤维取向概率密度快速增加,长径比发生不同程度的降低。

(2)复合材料内部应变能随着变形量增大而增大,这种驱动作用下促进了动态再结晶的过程。复合材料的β晶粒尺寸随着变形量增加而减小。由于α板条群阻碍了位错的运动,基体合金晶粒尺寸介于α板条群和先前β晶粒之间。

(3)时效处理后基体合金内部析出两种不同形态的硅化物,硅化物可有效的阻碍位错的运动,这有利于复合材料的力学性能的提升。

(4)复合材料的强度经过热加工(n=2.5)和热处理后的复合材料的屈服强度提高了约33%。这主要归于增强体TiB纤维和硅化物的的耦合增强作用和动态再结晶产生的细晶增强作用。