垃圾土介质中多组分气体压力与浓度定量表征关系初探

——以现场注气试验为例

樊亚茹, 王海军, 刘 磊, 姚 远

(1.沈阳工业大学建筑与土木工程学院, 沈阳 110870; 2.中国科学院武汉岩土力学研究所岩土力学与工程国家重点实验室,武汉 430071; 3.污染泥土科学与工程湖北省重点实验室, 武汉 430071; 4.武汉环境投资开发集团有限公司, 武汉 430019)

好氧通风处理方式可有效加速垃圾填埋场的降解稳定化,并降低渗沥液和沼气浓度,其原理是向填埋场内部持续不断地供给氧气,促进垃圾土中的有机物在有氧环境下加速降解[1]。

注气井的有效作用范围是设计好氧通风系统的关键,而明确注气过程中垃圾堆体中气体的分布状态是解决这一关键问题的前提[2-3]。从20世纪初开始,部分学者开始关注注气过程中气体压力和浓度分布特征。注气强度可根据被修复库区内垃圾中的有机质含量进行预测,也可基于库区内压力分布对单个注气井的注入量进行推算[4]。Hrad等[5]基于现场试验定义了单井注气条件下的影响半径判定方法,即氧气浓度为5%。Cossu等[6]首次开展了单井注气试验,对注气井水平方向的气体浓度进行了监测,为评估单井有效作用范围提供了基础数据。王慧玲等[7]在单井注气模式下,描述了气体的变化情况,为现场注气试验提供了一定的参考。除此之外,有学者通过气体迁移数学模型对注气过程中气体的分布状态进行了预测。具有代表性的有:Cossu等[8]通过气体压力为变量的连续性方程解析解,给出了注气过程中气体压力沿水平方向的分布。Dimitrios等[9]基于流体动力学理论构建了考虑甲烷氧化的CFD(computational fluid dynamics)耦合模型,模型考虑了有机质的好氧降解过程和气体渗流的耦合。

由于好氧通风过程中是多个组分气体的同步迁移和运动,如何确定多组分气体的同步变化给预测工作带来了挑战。Liu等[10]通过构建考虑优势流效应下的气体迁移模型,模拟了注气过程中氧气和甲烷的分布情况。以上研究结果表明,若要实现气体压力和浓度分布的预测,必须通过气体迁移连续性方程和浓度迁移对流扩散方程联立求解得到。但计算过程复杂,操作难度大。

无论是出于对环境效益还是经济效益的考虑,在对垃圾填埋场注气时,通过对浓度和压力进行监测是很有必要的。两者之间的协同变化规律,无论对抽气还是注气都有参考意义[11-13],在注入试验中预估合理的注气强度和时间也有参考价值。

为了进一步确定注气过程中气体压力和浓度的定量表征关系,必须在注气过程中同时监测气体压力和浓度。而这方面的研究工作还少有文献报道。为此,以两个现场注气试验为依托,开展气体压力和多组分浓度的监测试验,分析气体压力与各组分浓度之间的定量表征关系特征,为好氧通风过程中多组分气体分布状态的评估提供关键理论支撑。

1 试验材料与方法

1.1 现场试验背景条件

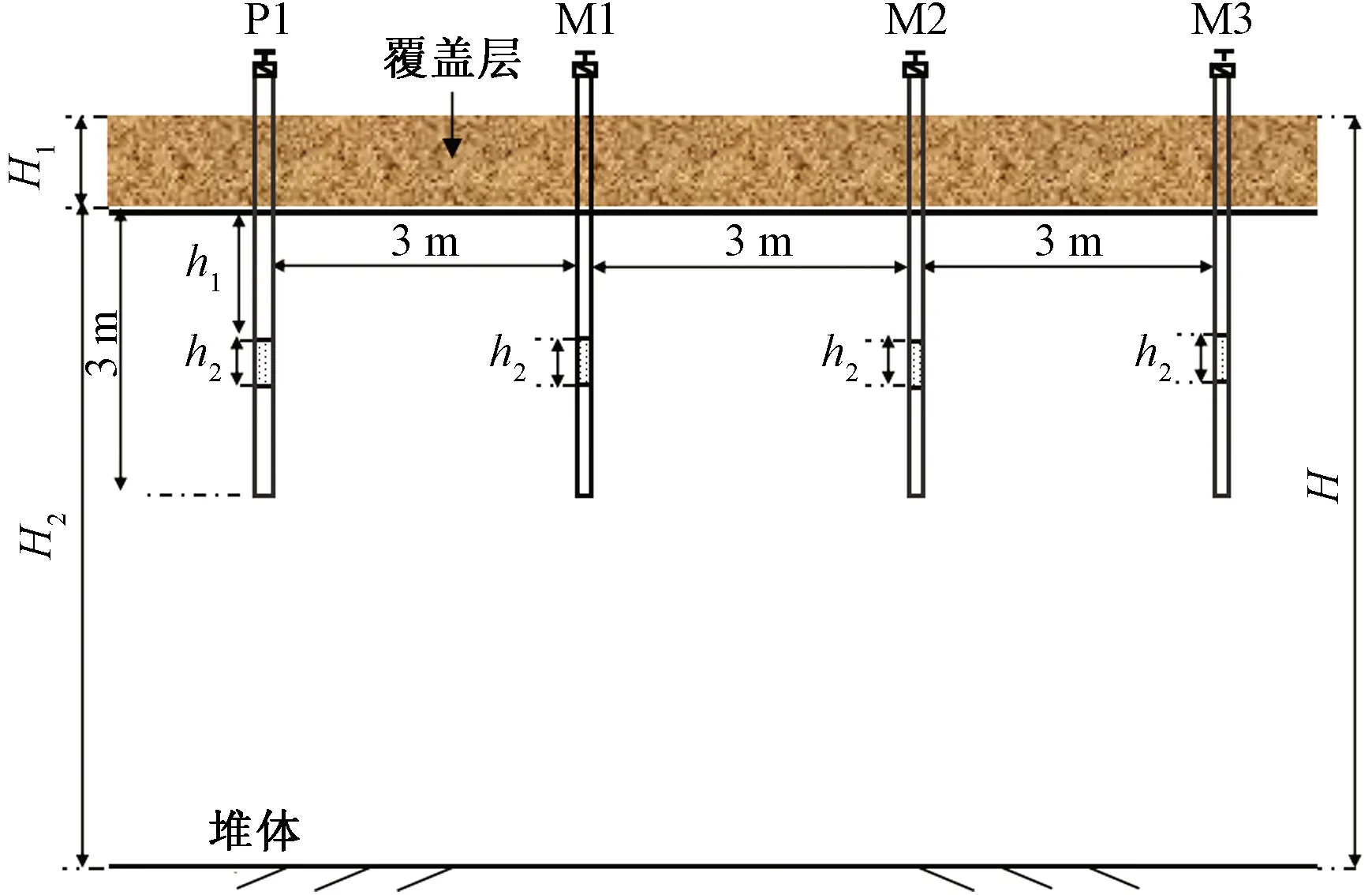

选取两个典型垃圾填埋场作为试验地点。赤壁北山路填埋场位于赤壁市赤马港街道新屋村(原油铺村),北山大道与外环路(规划)交叉路口处。场地中心地理坐标为113°56′49.13″E,29°44′44.87″N,距离市区中心约5 km。垃圾填埋龄约17年,堆体表面采用30~110 cm黏土进行了简易覆盖,覆盖面积约2.53万m2。试验区域位于垃圾填埋场西北角,垃圾堆填深度为10~11 m处,如图1所示。

图1 赤壁现场试验区域Fig.1 Chibi field test area

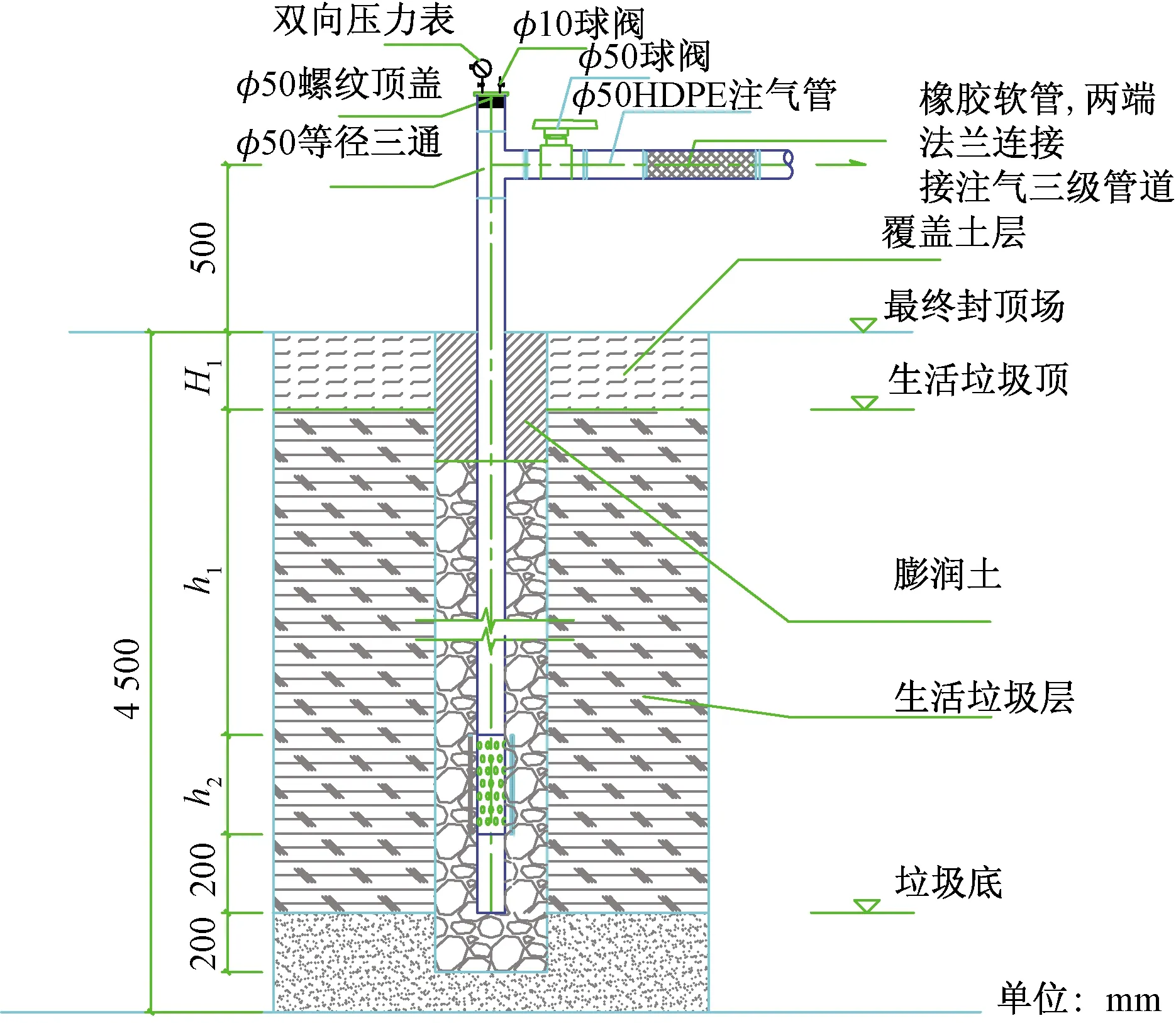

北洋桥垃圾填埋场位于武汉市洪山区杨春湖路,垃圾填埋龄约15年,试验地点在I区东侧,垃圾堆填深度为9~10 m处,覆盖层自上而下依次为黏土(30~50 cm)和土工膜(1.5 mm),如图2所示。

图2 北洋桥现场试验区域Fig.2 Beiyangqiao field test area

如图3和图4所示,注气试验所用气井包括1眼注气井和3眼监测井,注气井和监测井结构相同,井间距为3 m。赤壁北山路(A组)和武汉北洋桥(B组)试验气井的打孔段长度h2分别为2~3 m和2.5~3 m。其中H1和H2分别是覆盖层厚度和垃圾填埋深度。

图3 气井布置图Fig.3 Gas well layout

图4 气井详细结构图Fig.4 Detailed structure diagram of gas well

1.2 试验方案

A组和B组试验方案相同。采用注气风机将压缩的空气经由现场布置的水平管路和流量计送入垂直的注气井中,空气依次通过气井打孔段中的花孔和碎石层流入垃圾堆体中,同时依靠压力梯度向注气井周边迁移。当各处压力表发生变化时,即可记录观察每个监测井的气体压力和气体浓度。

气体压力由压力表直接读出,检测气体浓度时需使用气泵连接监测井的出气端口,将气体抽入集气袋中,之后连接干燥过滤器,通过沼气分析仪的主动抽气,使气体样本以1 L/min速率通过气体管道进入腔体,1.5~2 min便可得到稳定的结果。因此1.5~2 L进入传感器即可得到测试结果。沼气分析仪可检测到CH4、CO2和O2三种气体的体积分数。数据误差CH4约为1.78%,CO2约为1.78%,O2约为1.6%。

此试验所用的沼气分析仪显示器数值表示:气体体积百分比。

A组现场试验使用10 kPa风机向垃圾堆体通入气体,在浓度变化较明显的时候,每15 min记录一次数据,随着浓度变化幅度减小,间隔时间随之延长,间隔30 min、间隔1 h,待气体浓度达到稳定即实验结束,达稳定时间约为6 h。

B组现场试验使用5 kPa风机向垃圾堆体通入气体,间隔30 min记录一次数据,待气体浓度达到稳定后停止试验,达稳定时间约为36 h。

2 气体压力和浓度的计算原理

2.1 多组分气体浓度计算表达式

气体百分比含量与浓度之间的关系为

C=MCp/22.4

(1)

式(1)中:C为污染物浓度,以每标立方米的毫克数表示,mg/m3;Cp为污染物的浓度,10-6;M为污染物的摩尔质量,g/mol。

2.2 混合气体分压计算原理

在混合气体分压计算前,进行如下假设:①假设填埋气体符合理想气体状态方程;②填埋场气体总体积不变,温度为常数;③因填埋场填埋龄较大,挥发性有机物占比可直接忽略。只考虑氮气、二氧化碳、氧气和甲烷四种主要气体,其所占体积分数之和等于1。

(1)理想气体状态方程。

PiV总=niRT

(2)

式(2)中:Pi为i组分气体分压力,Pa;V总为气体总体积,m3;ni为i组分的物质的量,mol;R为通用气体常数,R=8.314 J/(mol·K);T为气体混合物的绝对温度,K。

(2)混合气体分压定律:某组分气体分压的大小和它在气体混合物中的体积分数成正比,即

Pi=P总Vi/V总

(3)

式(3)中:P总为气体总压力,Pa;Vi为i组分气体分体积,m3。

(3)混合气体各组分浓度与各分压之间可通过理想气体状态方程(equation of state,ES)进行预测,即

Pi=CiRT

(4)

式(4)中:Pi为i组分的气体分压力,Pa,Ci为i组分气体的浓度,mol/m3。

3 试验结果分析

3.1 气体压力与浓度监测及预测结果分析——A组

3.1.1 气体分压与浓度定量表征关系

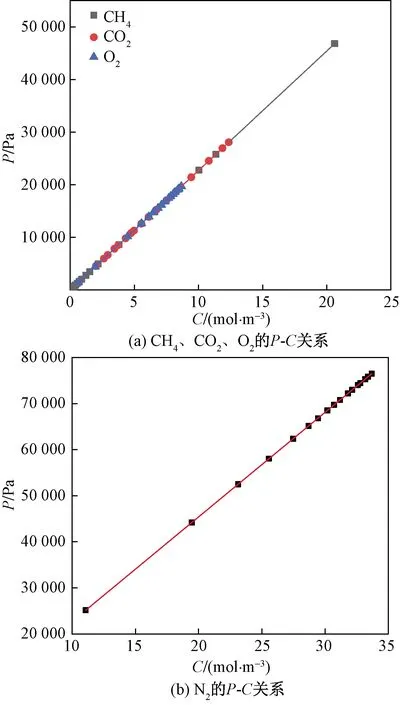

如图5所示,A组试验监测得到的各组分浓度与各分压之间的变化规律。其中分压由式(3)计算得到。气体分压与浓度之间存在明显的线性关系,拟合优度达99%以上。根据以上数据获得气体分压与浓度定量表征关系——修正后的状态方程(modified equation of state,MES),即

图5 气体分压随浓度变化规律(A组)Fig.5 Gas partial pressure changes with concentration(Group A)

Pi=P0+KiCi

(5)

式(5)中:P0为拟合直线在P轴上的截距,拟合所得初始压力值,Pa;Ki为图中拟合直线的斜率,Pi/Ci的比值,Pa/(mol·m-3)。

甲烷、二氧化碳、氧气和氮气的拟合结果分别为

PCH4=(-0.36±0.90)+(2 270.59±0.14)CCH4

(6)

PCO2=(0.87±1.40)+(2 270.52±0.20)CCO2

(7)

PO2=(-2.91±2.47)+ (2 271.23±0.36)CO2

(8)

PN2=(-25.62±15.26)+(2 271.67±0.52)CN2

(9)

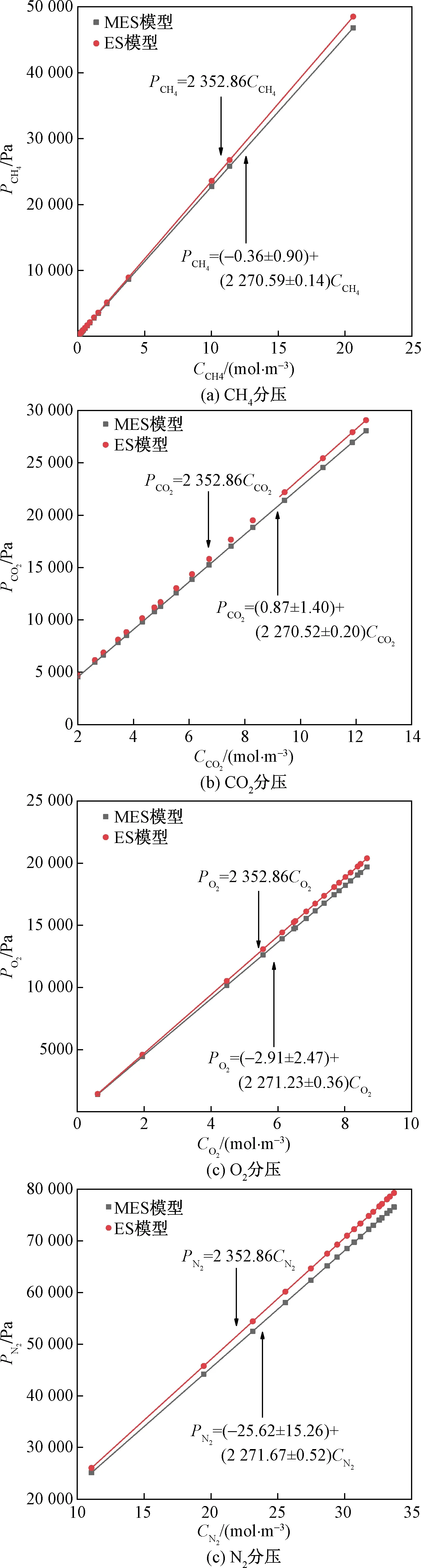

3.1.2 气体分压监测结果与预测结果对比分析

如图6所示,A组ES模型和MES模型预测得到的各气体组分的分压与浓度之间的变化关系,通过对比发现:气体压力的监测值(MES模型)均小于计算值(ES模型),甲烷、二氧化碳、氧气和氮气的监测值和计算值的差值范围分别为:13.48~1 691.43 Pa、63.77~1 014.05 Pa、50.19~707.98 Pa和907.81~2 752.75 Pa,四者差值都约占ES模型计算得到压力的3.48%~3.55%。

图6 ES模型和MES模型预测分压关系对比(A组)Fig.6 Comparison of ES model and MES model predictive partial pressure relationship(Group A)

3.2 气体压力与浓度监测及预测结果分析——B组

3.2.1 气体分压与浓度定量表征关系

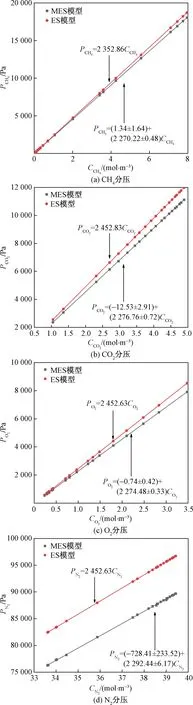

如图7所示,通过MES模型计算得到各组分气体压力与浓度的表征关系也符合式(5)。其中,甲烷、二氧化碳、氧气和氮气的拟合结果分别为

PCH4=(1.34±1.64)+(2 270.22±0.48)CCH4

(10)

PCO2=(-12.53±2.91)+(2 276.76±0.72)CCO2

(11)

PO2=(-0.74±0.42)+(2 274.48±0.33)CO2

(12)

PN2=(-728.41±233.52)+(2 292.44±6.17)CN2

(13)

同A组相似,可观察出B组压力和浓度之间也存在明显的线性关系,各组分气体的压力随着浓度的增加而呈直线增加。

3.2.2 气体分压监测结果与预测结果对比分析

如图8所示,ES模型和MES模型预测得到的B组各气体组分的分压与浓度之间的变化关系图。对比发现:结果与A组相同,气体压力的监测值(MES模型)均小于计算值(ES模型)。甲烷、二氧化碳、氧气和氮气的监测值和计算值的差值范围分别为:1.75~665.82、191.70~875.17、51.15~620.27、6 109.07~7 158.53 Pa。甲烷差值占ES模型计算得到压力的3.33%~3.56%。后三者差值占7.48%~7.26%。

图8 ES模型和MES模型预测分压关系对比(B组)Fig.8 Comparison of ES model and MES model predictive partial pressure relationship (Group B)

此外,现场监测过程还发现:A组试验过程中,甲烷浓度由初始的浓度22.45%降至0.63%,二氧化碳浓度由11.14%降至4.49%,氧气浓度由14.61%升至19.41%; B组试验过程中,甲烷浓度由初始的浓度7.62%降至0.02%,二氧化碳浓度由3.03.%升至3.71%,氧气浓度由2.99%升至16.24%。各组分气体浓度达到稳定状态时,氧气浓度均未达到21%,意大利学者Cossu等也发现了类似的情况[8]。这主要是由于垃圾堆体非均质性导致存在非流动区域造成的,Yazdani等[14-15]在美国Yolo County 填埋场现场示踪试验发现非流动区域占总孔隙体积的10%~30%。因此,垃圾堆体的非均质性导致注气过程中很难实现孔隙中氧气浓度达到理想状态。

综上,通过A组和B组多组分气体分压力和浓度的计算分析,通过修正后的MES模型计算得到的压力偏低于ES模型计算得到的压力,因此进行现场好氧通风试验时,需要进行原位气体补偿。

4 结论

以现场注气试验数据为基础,对多组分气体分压和浓度进行了对比分析,得到如下结论。

(1)通过赤壁北山路(A组)和武汉北洋桥(B组)的数据分析,获得修正后的气体分压与浓度定量表征关系。

(2)基于两组现场监测数据,对ES模型和MES模型进行了比较,发现前者的压力值皆大于后者压力值。偏差范围:(A组)甲烷、二氧化碳、氧气和氮气分别是:13.48~1 691.43 Pa、63.77~1 014.05 Pa、50.19~707.98 Pa和907.81~2 752.75 Pa,四者差值都占ES模型计算得到压力的3.48%~3.55%。(B组)甲烷、二氧化碳、氧气和氮气:1.75~665.82 Pa、191.70~875.17 Pa、51.15~620.27 Pa和6 109.07~7 158.53 Pa。甲烷差值占ES模型计算得到的压力的3.33%~3.56%。后三者差值占7.48%~7.26%。因此,注气过程中气体压力原位监测结果需要进行适当气体补偿。

(3)监测的氧气浓度小于理想氧气浓度值,可能是由于垃圾堆体存在非流动区域造成的,好氧通风系统运行过程中应考虑这一因素对气体分布的影响。