碳中和背景下高温固体氧化物电解制氢的 过程建模与热力学分析

王丹丹,李亚楼,李芳,孙璐

(电网安全与节能国家重点实验室(中国电力科学研究院有限公司),北京市 海淀区 100192)

0 引言

2020年9月,中国正式提出“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的目标。积极发展清洁能源有助于促进我国碳达峰、碳中和工作的加速进行,加快产业结构的优化。氢能作为一种低碳、高效、环境友好、应用场景丰富的绿色能源,被誉为21世纪的“终极能源”。将可再生能源弃电用于电解水制备氢能,能够为可再生能源季节性大规模消纳提供一种有效的解决方式,同时也是助力实现碳中和的关键手段[1-4]。

高渗透率可再生能源为电解制氢提供了契机,有效推动了低碳氢能的规模化发展。当前我国对新能源的消纳能力不足,制约了可再生能源的规模化发展[5-6]。2018年中国可再生能源弃电量高达1 020亿kW·h,超过了三峡电站的总发电量[7]。电解水制氢可有效提高电力系统对可再生能源的消纳能力,从供给侧增强对化石能源的替代作用,并实现全生命周期碳减排。目前,电解水制氢技术可分为碱性电解水技术、固体聚合物电解水技术和高温固体氧化物电解水(solid oxide electrolysis cell,SOEC)技术[8-9]。其中,SOEC技术的电解效率高,在高温(600~1 000 ℃)条件下将原料水转化为氢气和氧气,能够实现电能和热能向化学能的高效转化,是极具前景的高效大规模制氢方法[10-11]。

由于高温固体氧化物电解较传统低温电解更高效,发展潜力巨大,近十年来SOEC的研究以指数形式增长[12]。为了进一步优化SOEC的生产过程,提高其整体性能,对SOEC建立数值模型进行研究十分有必要。Spacil 等[13]首次建立了SOEC的简单模型,分析了电解池性能与欧姆电势、开路电压等参数的关系。Ni 等[14]对固体氧化物电解水制氢过程建立了零维模型,基于此模型进行了能量分析。Stoots等[15]开展了合成气的高温共电解过程的研究,并将模拟数据与实验数据进行了对比验证。Hawkes等[16]采用 FLUENT自定义子程序,建立了高温固体氧化物电解模型,通过几何结构研究中性电势、气体产率以及电流密度在空间中的分布情况。

本文对高温固体氧化物电解工作原理进行介绍,针对SOEC的实际运行特性,考虑由于各类极化现象导致的过电压,建立SOEC的电化学模型以及热力学模型;在此基础上,进一步分析电解过程的关键参数对高温固体氧化物电解极化损失的影响,并研究不同操作条件下高温电解过程热力学性能的变化情况。

1 高温固体氧化物电解模型建立

1.1 高温固体氧化物电解工作原理

高温固体氧化物电解池由阴极、电解质、阳极和连接体构成,如图1所示。从反应过程上来讲,SOEC可以看作高温固体燃料电池(solid oxide fuel cell,SOFC)的逆运行。在高温下,将一定的直流电压施加在两侧电极上,阴极通入水蒸气和部分氢气(提供还原性氛围),原料水在阴极被还原分解,产生氢气和氧离子,在电动势的驱动作用下,氧离子穿过致密的固体氧化物电解质层到达阳极,在那里失去电子并析出氧气。

图1 高温固体氧化物电解过程 Fig. 1 High temperature solid oxide electrolysis process

从热力学角度看,高温固体氧化物电解过程是水分解的过程,对于一个理想的电解过程(处于平衡状态下),其理论所需能量为所需电能和热能之和[17]:

式中:ΔH为反应焓变,即水分解所需要的理论最小能量;ΔG为吉布斯自由能,为电解过程所需要的最小电能;电解所需热能TΔS可由外部热源或电能提供,其中T为电解温度,ΔS为反应熵变;n为电子转移数,取值为2;F为法拉第常数,其值为96 485 C/mol;ENernst为能斯特电压(电解水理论分电压)。

标准状况下SOEC所需能量、能斯特电压与温度的关系如图2所示。可以看出,在100 ℃时,电解所需电能ΔG占比较大,约占全部所需能量ΔH 的93%;随着温度进一步升高, ΔH略有增加,ΔG逐渐降低,所需热能TΔS逐渐增加,当温度升高到1 000 ℃时,电能ΔG占比降低为73%左右,更多电能能够被热能所替代;随着ΔG的降低,能斯特电压ENernst也随之降低。

图2 SOEC所需能量、能斯特电压与温度的关系 Fig. 2 Relationship between energy, Nernst voltage and temperature for SOEC

1.2 高温固体氧化物电解模型

在实际电解过程中,反应往往偏离平衡状态。

各种不可逆损失会导致电极电位偏离平衡电位,这种现象被称为极化现象。极化现象导致实际工作电压E比电解水理论分电压Er高,从而使部分电能转化成热能。

极化损失包括欧姆极化Eohm、活化极化Eact以及浓差极化Econ,其实际工作电压E可表示为

式中Er为SOEC的平衡电压,根据能斯特方程,可表示为

式中: PH2、 PH2O、 PO2分别为氢气、蒸汽和氧气分压;R为理想气体常数,其值为8.314 5 J/(mol·K)。

吉布斯自由能ΔG计算式为

1)浓差过电压

浓差过电压Econ的产生是由各种气体分子在多孔电极中的传输、电解质内反应物和产物的溶解与分解、反应物在反应界面的扩散等所引起 的[18]。Econ可以用电极表面与电极–电解质界面之间的气体浓度差表示,包括阴极浓差过电压Econ,c和阳极浓差过电压Econ,a,可分别表示为:

式中: dH2、 dO2分别为阴极和阳极的电极厚度;为组分H2O的有效扩散系数;J为电流密度;μ为O2的动力学黏度;Bg为气体渗透率。

2)活化过电压

化学反应中,反应物需要克服能量势垒,即活化能。在固体氧化物电解过程中会发生电荷迁移的电化学反应,反应物需要克服热能势垒和电势,克服反应活化能垒的过电压为活化过电压。对于活化过电压Eact,i(i=c,a分别表示阴极、阳极),主要根据Butler-Volmer公式[19]计算:

式中J0,i代表交换电流密度。

对于阴极和阳极,其交换电流密度计算公式分别表示为:

式中:γc和γa分别为阴极、阳极的指前因子;ΔEact,c和ΔEact,a分别为阴极、阳极的活化能。

3)欧姆过电压

电流在流经连接板、电极以及电解质时不可避免地产生欧姆极化,由于电解质电导远小于连接板与电极,因此欧姆过电压主要受电解质影响,其大小由电流密度J、电解质厚度dE和运行温度T决定,可表示为

4)SOEC热力学模型

在SOEC实际运行过程中,上述SOEC的过电压(不可逆)运行导致热能的产生。电解过程的熵产Sgen可表示为

电解过程吸/放热量Qst与熵产Sgen直接相关:

式中Sout、Sin分别为输出熵和输入熵。 此外,电解过程实际消耗电能Pst以及氢气产率 2Hn 分别表示为:

式中:ASOEC为单个电解池面积;N为SOEC电解池数量。

可以看出,通过电解的电化学模型,能够定量获得不同条件(电流密度、温度、入口蒸汽分压)下电解槽的电流密度–电压特性曲线;通过进一步计算,可得到电解槽工作在不同操作条件下所需的热量和所消耗电能。

2 结果分析与讨论

2.1 模型验证

本文借助MATLAB/Simulink软件,对SOEC制氢建立了电化学模型和热力学模型。电解模型的操作条件和结构参数见表1。

瑞士洛桑联邦理工学院的SOEC模型[20]电压实验值与模拟值对比如表2所示。通过再现电解池的电流密度–运行电压特性,验证了SOEC建模的有效性。从表2可以看出,在SOEC运行温度923 K和973 K条件下,当电流密度从0 A/m2升高至8 000 A/m2时,模型电压模拟值与实验测量值较为吻合,证明该SOEC模型具有可行性。

表2 SOEC模型电压模拟值与实验值对比 Tab. 2 Comparison of voltage simulation values and experimental values of SOEC model

2.2 关键参数对极化损失的影响

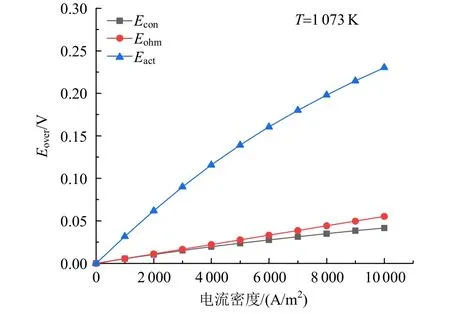

极化过电压Eover包括活化极化Eact、欧姆极化Eohm和浓差极化Econ。其中,Eact是主要的不可逆极化损失,其次是Eohm和Econ。各类极化过电压分布情况如图3所示。

图3 各类极化过电压分布情况 Fig. 3 Distribution of various polarization overvoltage

Eact由电极动力学决定,在化学物质和电极之间传输的电荷需要克服此电势。电流密度、温度对活化过电压Eact的影响如图4所示,可以看出,随着电流密度从0 A/m2升高至10 000 A/m2,Eact逐渐变大。在973 K运行温度下,Eact从0 V增长至0.4 V,这主要是由阴极活化极化的影响所致;当温度高于973 K时,随着电流密度的增加,Eact呈线性增加。在相同电流密度下(5 000 A/m2),随着SOEC的运行温度从873 K增长至1 373 K,Eact大幅度降低,由0.49 V降低至0.01 V。

图4 电流密度、温度对活化过电压的影响 Fig. 4 Influence of current density and temperature on activation overvoltage

电流密度、温度对欧姆过电压Eohm的影响如图5所示,可以看出,Eohm随电流密度的增大而呈线性增加。在973 K运行温度下,当电流密度从0 A/m2升高至10 000 A/m2时,Eohm从0 V增长至0.148 V。Eohm受温度影响较大,在相同的电流密度下(5 000 A/m2),随着SOEC运行温度从873 K升高至1 373 K,Eohm由0.249 V降低至0.030 V,这主要是由于离子电导率和电极反应随着温度升高而增加。

图5 电流密度、温度对欧姆过电压的影响 Fig. 5 Influence of current density and temperature on ohmic overvoltage

浓差极化分为阴极和阳极两侧,阴极的浓差极化占据主导地位。电流密度、温度对浓差过电压Econ的影响如图6所示,可以看出,在973 K运行温度下,随着电流密度增加,Econ从0 V升高至0.037 V。这是由于阴极支撑层较厚,随着电流密度增加,反应物消耗增加,蒸汽供给不足,扩散速度缓慢。在相同电流密度下(5 000 A/m2),相比于活化极化和欧姆极化,温度对浓差极化的影响较小。与上述2种极化方式不同,浓差极化随运行温度升高而增加,这是由于摩尔扩散率随着温度的升高而降低,导致了更高的浓差过电压。

图6 电流密度、温度对浓差过电压的影响 Fig. 6 Influence of current density and temperature on concentration overvoltage

随着运行温度上升,活化极化和欧姆极化的下降幅度显著大于浓差极化的升高幅度,因此,总的过电压随着温度上升而降低。进一步地,SOEC的总电解电压会随着温度上升而下降。

2.3 SOEC热力性能分析

为了明确SOEC运行时所需的热能和电能,计算因极化导致的不可逆损失产热以及实际电能消耗是非常重要的。图7、8分别为电流密度、温度对SOEC运行时实际所需热能和电能的影响。

图7 电流密度、温度对SOEC所需热能的影响 Fig. 7 Influence of current density and temperature on heat energy required by SOEC

在相同运行温度下(1 023 K),随着SOEC电流密度从1 000 A/m2增加至5 000 A/m2,制备1 mol氢气所需热能由74.9 kJ降低至30.1 kJ,所需电能由176.6 kJ提高至217.7 kJ。这主要是由于极化损 失造成的熵产增大,使得部分电能转化为热能,从而导致SOEC热量需求降低、电量需求增加。

图8 电流密度、温度对SOEC所需电能的影响 Fig. 8 Influence of current density and temperature on power required by SOEC

在相同电流密度下(3 000 A/m2),随着SOEC的运行温度由973 K增加至1 073 K,制备1 mol氢气所需热能从31.0 kJ增加至62.8 kJ,所需电能从216.5 kJ降至185.4 kJ。可以看出,如果在高温下合理采取系统集成方式,将过程热能应用于电解,则能有效降低电能的消耗。

3 结论

电解水制氢将电能转化为氢气进行存储,能够极大地拓宽弃电的应用范围。从这个角度出发,对高温固体氧化物电解制氢技术进行了探讨与研究,介绍了高温固体氧化物电解的工作原理,建立了电解过程电化学模型与热力学模型,得到以下结论:

1)各类极化过电压都随电流密度增大而升高;电解过程的总体过电压随着温度上升呈下降趋势。

2)随着电流密度增大,部分电能转化为热能,导致电解热量需求显著降低;随着运行温度的增加,SOEC热量需求增加,电量需求则逐渐降低。

3)在高温下对SOEC进行整体热集成与热管理,有利于减少电能消耗,若再利用低品位的工业余热或废热,则能够进一步提升高温固体氧化物电解的整体能效。

为了实现我国“2060年碳中和”目标,大力发展氢能产业是优选路线。高温固体氧化物电解制氢技术制氢效率较高,随着技术的成熟,有望在化工、分布式能源等领域获得较为广泛的应用。研究结果为进一步探索高温固体氧化物电解过程与其他高温工业过程相结合提供了参考,为后续的高温制氢系统集成与优化提供了理论依据。