金属有机框架基甲醇合成催化剂研究进展

李晓敏,陈海波,于杨

(中石化南京化工研究院有限公司,江苏南京 210048)

甲醇在化工生产中占据了十分重要的地位,其既是大宗化学品之一,也是C1化工的基础中心产物[1]。甲醇是广泛使用的化工原料,它不但可以作为各类化学反应中的溶剂、助剂,也可以作为原料生产乙醛、乙醇、乙二醇、甲基叔丁基醚、甲基丙烯醛甲酯等。近年来,甲醇作为一种环保型能源和极具潜力的燃料也得到了国内外的青睐[2]。可以说,甲醇是一种具有高附加值的化学产品,在当代社会甲醇产业的发展潜力非常巨大。

工业上生产甲醇的原料通常是天然气或煤制合成气,其主要成分为CO、CO2和H2。从反应机理来看,该原料合成甲醇的过程经历了CO和CO2加氢生成甲醇的主反应,同时也有逆水煤气变换的副反应存在[3]。富CO2合成气制甲醇或是CO2加氢制甲醇对于我国完成碳达峰、碳中和的“双碳”目标具有重要意义。除此之外,甲烷制甲醇也是一条高效的合成甲醇反应路径。天然气、页岩气和可燃冰中含有丰富的甲烷资源,因此对甲烷的有效利用具有重要的经济价值和社会意义。通过O2、H2O2、N2O等氧化剂的氧化作用,甲烷可以被直接氧化生成甲醇[4],该应用受到了能源化工领域的重点关注。

甲醇合成的关键是开发出高效的甲醇合成催化剂。目前已有多种不同组成和制备方法的催化剂被证明具有良好的甲醇合成催化效果,如铜系催化剂、贵金属催化剂、双金属体系Ni-Ga、Co-Cu、Pd-Cu、Au-Cu和Au-Ag催 化 剂 等[5]。另 外,ZnO、Al2O3、ZrO2、SiO2等助剂的添加也会大幅度提升催化剂的催化活性。目前,工业上应用最广泛的甲醇合成催化剂是Cu-ZnO-Al2O3三元催化剂[5]。然而,这些催化剂的催化活性大多来源于颗粒表面的活性位点,对催化剂内部活性位点的利用不够充分。此外,催化活性组分与助剂载体之间有限的协同相互作用也极大地限制了催化性能的进一步提升。因此,如何提升甲醇合成催化剂的活性接触面积和结构组分间的协同相互作用是该领域的重点和难点之一。

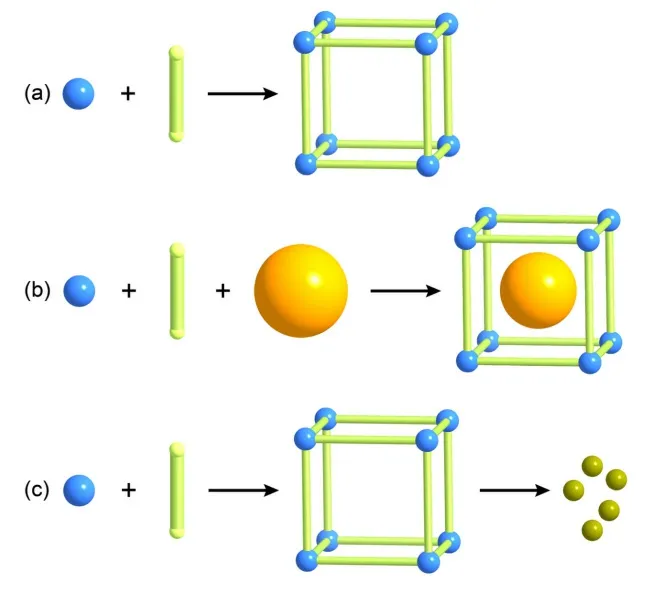

金属有机框架(Metal-Organic Frameworks,MOF)是一种新兴的有机-无机杂化材料,是由金属原子或金属簇与有机配体之间通过配位作用形成的多孔晶态框架结构[6]。近年来,由于具有超高的比表面积、规则的孔道结构、丰富的活性位点、较强的组分协同相互作用等特点,MOF被广泛应用于异构化反应、烷基化反应、缩合反应和生物质转化等催化反应当中[7]。其中,通过MOF主体的活性位点催化、利用MOF孔道负载活性客体催化、由MOF得到衍生物进行催化等手段(图1),MOF在甲醇合成催化研究领域受到了越来越多的关注。

图1 MOF催化甲醇合成反应的3种方式示意

1 MOF主体催化

MOF由金属簇和有机配体相互配位而成,兼具有机物和无机物的结构特征。通过特定结构设计和调控,MOF可以发挥结构优势,利用其骨架结构本身、结构后合成修饰或者通过金属簇与配体、MOF与载体之间的协同作用来形成催化活性位点,从而催化甲醇合成。

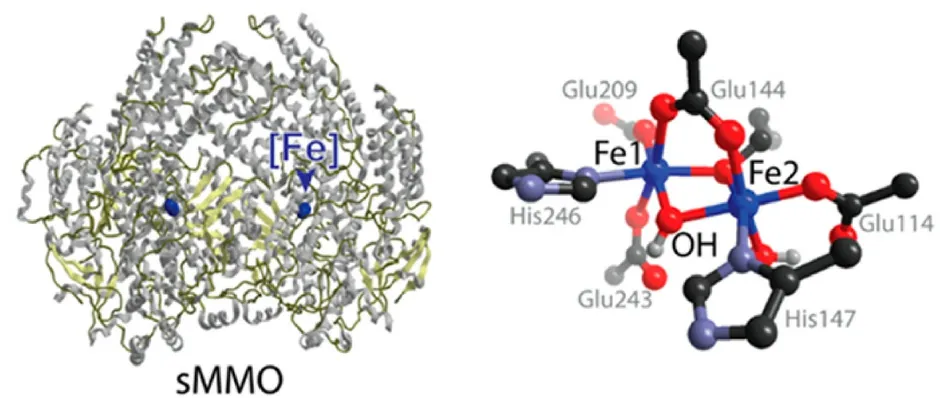

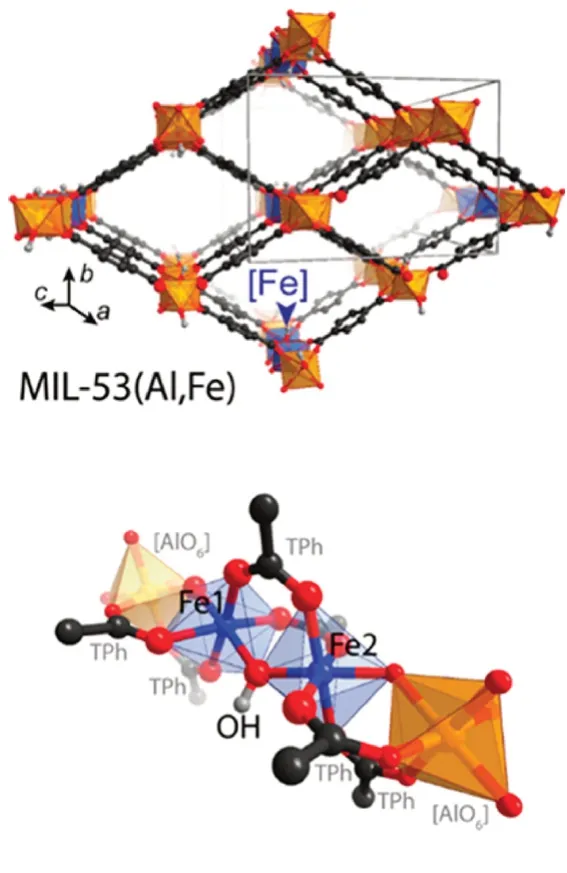

利用MOF结构本身催化甲醇合成多依赖于结构中起到骨架支撑作用的金属位点。骨架支撑位点是指参与了MOF整体配位结构的位点,若移除该位点则会引起MOF整体骨架的改变或坍塌。在MOF结构中,这些位置固定、规则排布的骨架支撑金属位点往往可以发挥独特的甲醇合成催化作用。自然环境中,甲烷单氧化酶(sMMO)可以在温和的反应条件下高效催化甲烷制甲醇,展现出较强的反应活性和甲醇选择性。其中,sMMO的活性中心是位于羟化酶亚基的二聚铁有机-无机杂化位点(图2)。作为一种有机-无机杂化材料,MOF的骨架结构也可以构筑出类甲烷单氧化酶的活性位点。Osadchii等[8]在MIL-53(Al)的结构中用Fe原子部分替代了Al的配位得到MIL-53(Al,Fe),从而实现了催化甲烷生成甲醇。MIL-53(Al)结构是由AlO6八面体链和对苯二甲酸构成,其中AlO6八面体链不具有氧化活性。通过将FeCl3加入到MIL-53的前驱体溶液的方式,成功将Fe置换了Al的部分配位位点得到MOF结构MIL-53(Al,Fe),其中Fe的置换量(w)可以达到5.5%。通过将MIL-53(Al)与FeCl3溶液进行后合成置换的方式也能够达到类似的效果。通过该方法,得到了具有均匀分散Fe位点的MOF结构,该位点的配位方式与sMMO具有高度相似性(图3)。在H2O2的氧化作用下,MIL-53(Al,Fe)可以在低于60 ℃温和条件下催化甲烷合成甲醇,转化频率(TOF值)达到了1.5 s-1,甲醇选择性达到了80%。除了MIL-53,MIL-100、MIL-101、MIL-808等MOF体系也可以使用类似的活性金属置换方式获得合成甲醇的催化活性[9]。

图2 甲烷单氧化酶(sMMO)的结构示意

图3 MIL-53(Al,Fe)的结构示意

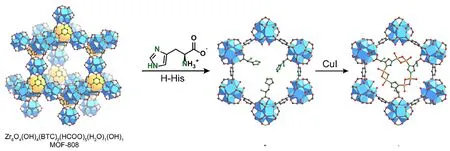

除了对MOF的骨架支撑金属位点进行调控、使其具有催化活性之外,MOF的金属簇上还有很多非骨架支撑配位位点,对这些位点的调控修饰也是使MOF具有合成甲醇催化活性的有效手段。非骨架支撑位点指的是为了满足金属配位数而配位到金属簇上的端基基团,移除这些基团之后MOF整体的骨架结构不会发生变化。如MOF-808是由Zr6金属簇和均苯三甲酸组成的MOF结构[10],在MOF-808的Zr6金属簇中,除了配位有来自均苯三甲酸的羧酸基团之外,还配位着6个非骨架支撑的甲酸基团或OH-/H2O基团对,构成Zr6O4(OH)4(BTC)2(HCOO)5(H2O)(OH)的MOF分子式。这些非骨架支撑的甲酸基团或OH-/H2O基团对可以通过后合成修饰替换为一系列咪唑羧酸化合物(图4)。该化合物通过羧酸基团与MOF配位,同时另一侧的咪唑基团可以进一步螯合铜离子,在MOF-808的孔道内部形成位置固定的Cu-oxo活性金属簇。修饰后的MOF-808-L-Cu可以在150 ℃成功催化N2O氧化甲烷制甲醇,产物只有甲醇一种,甲醇产量可达到(71.8±23.4) μmol/(g·h)。

图4 MOF-808金属簇进行后合成修饰配位Cu金属位点的流程示意

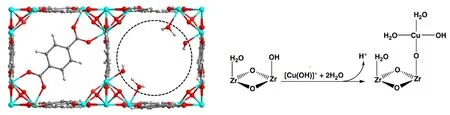

通过后合成修饰引入有机配体再进一步螯合铜位点的方式虽然带来了位置精准固定的活性位点,但是众多有机无机物在孔道内的聚集也使MOF部分丧失了活性位点接触面积。Zhu等[11]在UiO-66的配体缺陷部位直接引入CuO(OH)(H2O)2基团取代非骨架支撑的OH-基团的配位位置(图5),在UiO-66结构中形成Cu活性位点的同时极大地保留了原先的孔道结构。在250 ℃和3.2 MPa的反应条件下,Cu/UiO-66催化合成甲醇的甲醇产量高达2.4 g/(g·h),比同等反应条件下传统Cu-ZnO-Al2O3催化剂甲醇产量高一个数量级。

图5 UiO-66缺陷位点进行后合成修饰配位Cu金属位点的流程示意

除了利用特定的活性金属位点进行催化之外,MOF结构中金属与配体的协同相互作用也可以给MOF带来催化活性。Li等[12]证明通过调控铜-咪唑类MOF的不同构型(即金属和配体的不同配位模式和协同关系),可以控制MOF的带隙和光催化活性,从而使铜-咪唑类MOF在光催化CO2制甲醇反应中表现出不同的催化效果。其中,正交晶型铜-咪唑MOF催化甲醇合成的甲醇产量达到了342.5 μmol/(g·h),是同等条件下单斜晶型铜-咪唑MOF甲醇产量的3倍。除此之外,将MOF生长在载体表面也是一种新颖的合成策略。利用MOF与载体的协同相互作用,MOF-载体复合结构也可以催化甲醇合成[13-14]。

2 MOF客体催化

设计本身具有催化活性位点的MOF对合成方式的调控、配位方式的把握和结构组成的理解方面提出了较高要求。因此,MOF更多是被用作负载催化活性组分的惰性载体,利用其孔道限域作用装载活性纳米颗粒(客体),避免活性组分发生移动和浸出,同时利用其较高的比表面积提供足够的活性位点接触空间,从而催化甲醇合成。

一般来说,MOF负载活性组分可以通过分步法或者一锅法来实现。所谓分步法指的是预先合成MOF结构,再通过气相沉积、溶液扩散、等体积浸渍等手段将活性组分引入到MOF孔道当中[15]。Hermes等[16]早在2005年就探索过如何通过分步法在MOF-5孔道中引入Cu纳米颗粒从而催化甲醇合成。MOF-5是由Zn4O簇和对苯二甲酸进行配位而形成的MOF,具有1.51 nm和1.10 nm的孔道结构。通过将前驱体[CpCuL](L=PMe3, CNtBu)和ZnEt2通过气相沉积法引入MOF-5孔道中,再结合氢热解或光助热解的方式就可以在MOF孔道内原位生成Cu/ZnO双金属颗粒,得到Cu/ZnO/MOF-5[17]。在0.1 MPa和220 ℃的反应条件下,Cu/ZnO/MOF-5可以成功催化CO/CO2/H2混合气体生成甲醇,初活性可以达到212 µmol/(g·h)。然而,在反应20 h后,该催化剂的活性下降至12 µmol/(g·h),这可能是与Cu和ZnO颗粒的烧结以及MOF-5本身热稳定性差有关。

相比于MOF-5,MIL-100-Cr是一种具有较高热稳定性、化学稳定性和水稳定性的MOF结构[18]。其是由Cr金属簇和均苯三甲酸有机配体配位而成,具有2.5 nm和2.9 nm的介孔孔道。Kobayashi等[19]以乙酰丙酮铜为前驱体,该铜盐通过分散在丙酮溶液中的方式进入MIL-100-Cr孔道,再进一步热解即可得到Cu/MIL-100-Cr。在气体组成(φ)为H272%,CO214%,He 14%,流速140 mL/min的条件下,Cu/MIL-100-Cr可在220 ℃催化CO2合成甲醇,甲醇产量为2.0 µmol/(g·h),是相同试验条件下Cu/γ-Al2O3催化活性的10倍。

将具有催化活性的组分负载至MOF孔道中也可通过一锅法来完成。具体是将活性组分投入到MOF的合成前驱体溶液当中,在MOF的自组装配位过程中直接将活性组分封装在MOF结构当中。Zhu等[20]将甲酸脱氢酶、谷氨酸脱氢酶、还原吡啶核苷酸等酶蛋白加入至ZIF-8的前驱体Zn2+和2-甲基咪唑溶液中,在室温合成ZIF-8的过程中将多种酶蛋白原位封装在ZIF-8孔道。这样的复合结构所压制的膜可以催化CO2气体制甲醇反应,甲醇产量可达到(13.4 ± 0.9) µmol/(g·h)。Maina等[21]在氧化石墨烯基底上生长ZIF-8,同时在形成ZIF-8的过程中加入TiO2和Cu-TiO2纳米颗粒。负载纳米颗粒后的ZIF-8在紫外光照射下实现CO2的光催化转化,并且在产物中只检测到了甲醇和CO。

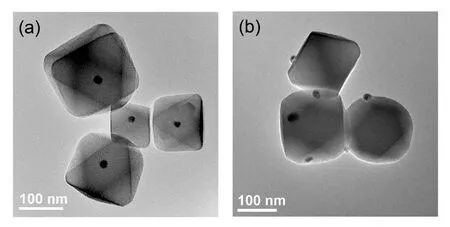

无论是通过一锅法还是分步法将纳米颗粒负载在MOF结构中,大部分MOF仅仅起到了载体和提供孔道的作用,在催化活性方面并不具有直接影响。但是在某些例子中,通过特定的结构构筑和调控,MOF和纳米颗粒之间可以产生一定的协同相互作用,从而提升整体的催化活性。Rungtaweevoranit等[22]选用了Zr(OPrn)4作为MOF前驱体,通过一步法将单颗尺寸为18 nm的Cu纳米颗粒封装在UiO-66单晶当中,实现了负载颗粒在MOF结构中的精准分布(图6a)。与之相反,通过物理混合将Cu纳米颗粒引入MOF的方法则存在Cu纳米颗粒分布不均匀、位置不可控的问题(图6b)。单颗粒Cu负载的UiO-66可以在175 ℃,1 MPa,CO2与H2摩尔比1∶3的反应条件下催化CO2加氢生成甲醇,TOF值达到了3.7×10-3s-1,超过了非均匀Cu负载催化剂的TOF值1.7×10-3s-1,也超过了传统Cu-ZnO-Al2O3催化剂的TOF值0.45×10-3s-1。XPS表征证明,相比于负载前,负载Cu纳米颗粒后的UiO-66结构中Zr的电子结合能发生了明显变化,证明Cu纳米颗粒与UiO-66的Zr6金属簇存在一定的相互作用,从而提高了Cu的催化活性。

图6 单颗粒Cu负载 (a)和非均匀Cu负载(b)的TEM照片

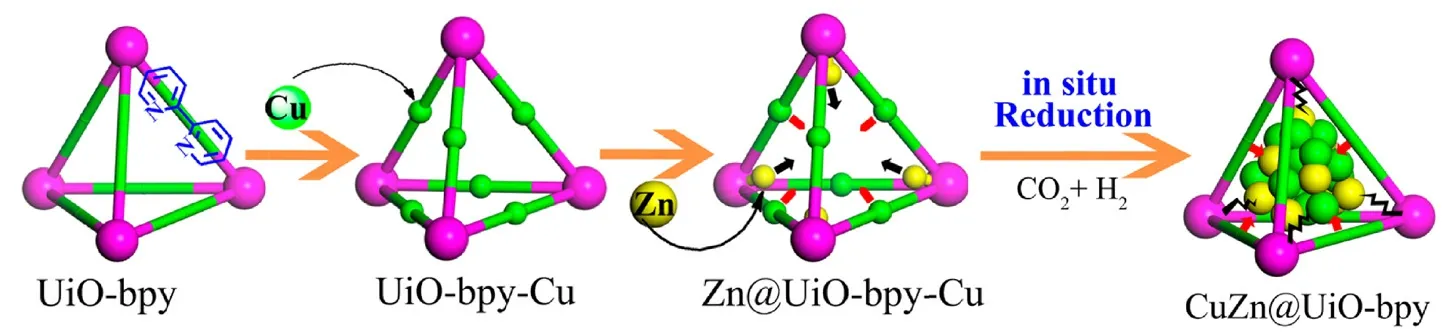

除了负载金属颗粒与MOF金属簇的相互作用外,研究人员也寻求使用功能化有机配体来实现负载颗粒与MOF载体之间的强相互作用。An等[23]选用了联吡啶二羧酸(bpydc)为有机配体和Zr6金属簇形成MOF结构UiO-bpy,通过在其孔道内引入超细Cu/ZnOx颗粒成功催化CO2加氢生成甲醇。他们首先将UiO-bpy浸泡在CuCl2溶液当中,利用bpydc配体中的N位点将Cu离子螯合在MOF结构内(图7)。随后将该MOF浸泡在ZnEt2的溶液中,实现了Zn离子与Zr6金属簇的配位。最后在高温H2/CO2处理后,MOF孔道内原位生成尺寸小于10 nm的超细Cu/ZnOx纳米颗粒。基于MOF的锚定作用,Cu和ZnO纳米颗粒呈现高度分散、均匀分布的状态,因此在250 ℃,4 MPa的反应条件下,CuZn@UiO-bpy催化CO2加氢制甲醇得到了100%的甲醇选择性,甲醇产量达到2.59 g/(kg·h),催化剂性能可维持100 h。

图7 CuZn@UiO-bpy的合成过程示意

3 MOF衍生物催化

相比于MOF主客体催化,将MOF热解后利用其衍生物进行催化的报道数量更多。一方面,合成本身具有催化活性位点或框架内负载有活性颗粒的MOF相对难度较高,可能需要经过一些复杂的处理和调控手段,操作较为精细;另一方面,MOF本身的热稳定性和化学稳定性有限,在高温或腐蚀等严苛条件下难以应用。为了应对这一挑战,众多MOF被热解为金属氧化物或者碳氧化物后再进行催化,这样既可以保留MOF高度分散的金属位点和部分保留结构中的活性位点接触面积,同时又能极大地增强材料的热稳定性和化学稳定性。因此,MOF衍生物催化甲醇合成反应是MOF在该领域应用的重要途径之一。

利用MOF衍生物催化甲醇合成大多是利用了MOF结构中的Cu活性位点,这与传统甲醇合成催化剂中大部分以Cu为活性组分是一致的[5]。Zhao等[24]将Cu基MOF结构HKUST-1热解后成功催化了CO2的电还原反应。HKUST-1是由车辐式Cu-oxo金属簇和均苯三甲酸有机配体配位而形成的MOF结构,经过1 000 ℃氩气条件下煅烧6 h后,HKUST-1转化为Cu/C复合材料。该材料催化CO2的电还原反应以甲醇和乙醇为主要产物,甲醇产量最高可达2.5 g/(kg·h)。

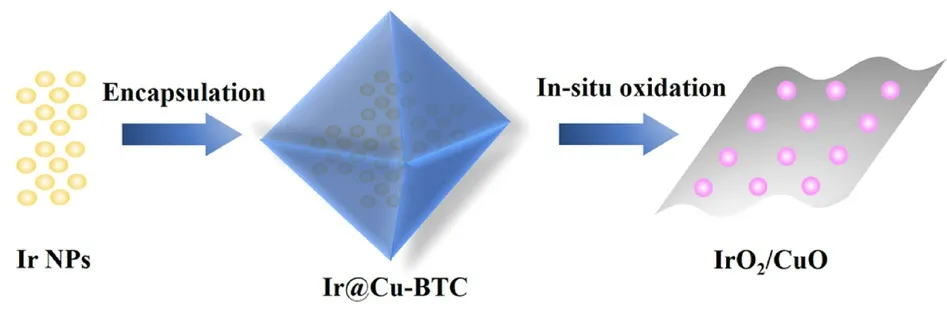

除了以Cu为单一活性组分外,MOF的孔道中也可以预先装载含有Cu的共同活性组分,再通过进一步热解得到高度混合的含铜多金属MOF衍生物。Yang等[25]利用HKUST-1的孔道结构负载Ir纳米粒子,随后经过煅烧处理原位形成均匀分散的IrO2/CuO混合物(图8)。

图8 HKUST-1负载Ir纳米颗粒并得到衍生IrO2/CuO金属氧化物的流程示意

IrO2/CuO混合物中的IrO2可以活化CH4气体分子,而CuO作为活性组分可以选择性氧化CH4。基于二者的协同作用,IrO2/CuO混合物可以在CH4分压0.3 MPa、空气分压0.1 MPa的反应气氛和150℃的温和反应温度下高效催化得到21 g/(kg·h)的甲醇产量,该甲醇产量达到了当时文献报道的最高值。Liu等[26]利用Zr基MOF结构UiO-66负载尺寸为5~6 nm的铜纳米颗粒,再经过H2还原热解之后得到Cu@ZrOx复合物。由MOF骨架衍生得到的稳定3D ZrOx可以分散Cu活性组分,同时也与Cu存在稳定的界面相互作用,因此该Cu@ZrOx复合物可以在260 ℃、4.5 MPa的反应条件下催化CO2加氢生成甲醇,得到13.1%的CO2转化率、78.8%的甲醇选择性。Cu-ZnO也是常见的协同催化活性组分。Hu等[27]将Cu纳米粒子引入到ZIF-8孔道中,随后在350 ℃条件下进行煅烧,最终得到了ZnO颗粒小于5 nm的Cu-ZnO二元氧化物。该氧化物可以在260 ℃、4.5 MPa的条件下催化CO2生成甲醇,得到933 g/(kg·h)甲醇产量,TOF可以达到0.013 s-1,催化性能超过了同等条件下的Cu-ZnO-Al2O3催化剂。

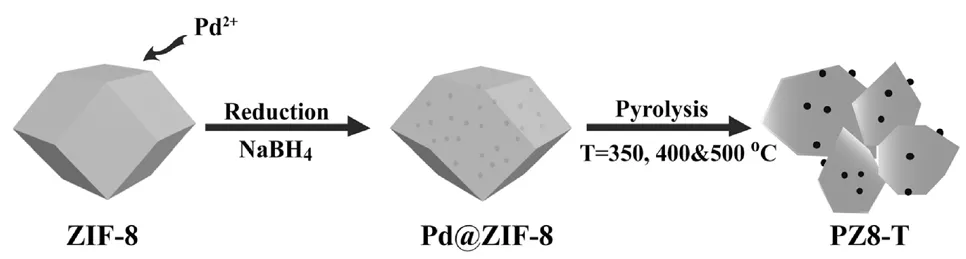

除了以Cu为活性组分,含有其他非铜基金属活性组分的MOF衍生物也被证明具有良好的甲醇合成催化活性。Yin等[28]将Pd2+离子引入到ZIF-8孔道中随后进行煅烧,可以得到ZIF-8衍生Pd-ZnO纳米颗粒(图9)。

图9 ZIF-8负载Pd纳米颗粒并得到衍生物的流程示意

基于Pd和ZnO之间较强的金属-载体相互作用,该MOF衍生催化剂可以成功催化CO2加氢制甲醇,在270 ℃、4.5 MPa的条件下得到650 g/(kg·h)的甲醇产量,TOF值为16.2 s-1。此外,MOF衍生In-Co[29]、Zn-Zr[30]等体系均可以催化甲醇合成。由于MOF衍生物的金属分散程度高、金属-载体相互作用强,因此其在甲醇合成催化领域也得到了广泛关注。然而,经过剧烈的热解处理后,MOF衍生物失去了原本的有机-无机杂化骨架和规则的孔道结构。如何在保证MOF结构的前提下实现高效甲醇合成催化仍然是需要进一步探究的方向。

4 结论

整体而言,MOF所具有的丰富的金属活性位点、规则的限域孔道结构、充分的活性位点接触面积、高效的金属-载体相互作用等特点,使其与传统催化剂相比具有更为独特和优越的催化特性,如活性颗粒尺寸小、活性位点可接触程度高、催化专一性强、转化率高等。因此,关于MOF及其衍生物在甲醇合成催化领域的应用尤其是MOF在CO2制甲醇领域的应用报道近年来呈不断上升趋势,并且在未来较长一段时间内都将是研究的热点领域。

然而,MOF及其衍生物想要实现工业化甲醇合成催化应用目前仍然存在一定局限性,原因在于:①MOF合成大多需要选用较为昂贵的有机配体和有机试剂,成本较高,经济性不强;②MOF的化学稳定和热稳定性有限,在催化寿命和高温稳定性方面的优势并不突出;③目前被证明能够应用在甲醇合成催化领域的MOF种类较少,对于不同金属、不同拓扑构型的MOF体系探索不足。

虽然目前来看,MOF及其衍生物距离催化甲醇合成的工业化应用仍有一段距离,但是通过一定的合成调控、结构设计手段,MOF及其衍生物的工业化正一步步走向现实。研究人员已经发现相比于传统的水热或溶剂热方法,新型的热压法、气相沉积法等合成方法可以实现高效MOF生产,同时避免使用昂贵的有机溶剂,降低生产成本[31]。例如,使用热压法生产的ZIF-8、UiO-66、ZIF-67等布料所制作的杀菌口罩、自清洁衣物等已经进入了小规模工业化生产阶段。未来随着MOF研究水平和技术的不断进步,MOF及其衍生物终将在甲醇合成研究和工业领域发挥越来越重要的作用。