延长油田低渗油藏高含水水平井堵剂配方与注入工艺优化

贺 越,艾先婷

(延长油田勘探开发技术研究中心,陕西延安 716000)

水平井高含水或含水率迅速上升是油田生产后期普遍遇到的问题[1]。水平井在延长油田的大规模应用大大提高了油田的开发效益,但随着压裂、注水等一系列提产措施的应用,使得水平井快速见水,造成含水率迅速上升,影响生产[2–4]。高效的堵水工艺对保证油井正常生产具有重要意义[5–7],通过对出水井进行找水分析,摸清见水方向和位置,通过一系列堵水措施,封堵出水点大孔道及裂缝,降低水平井含水率,改善油田开发效益。

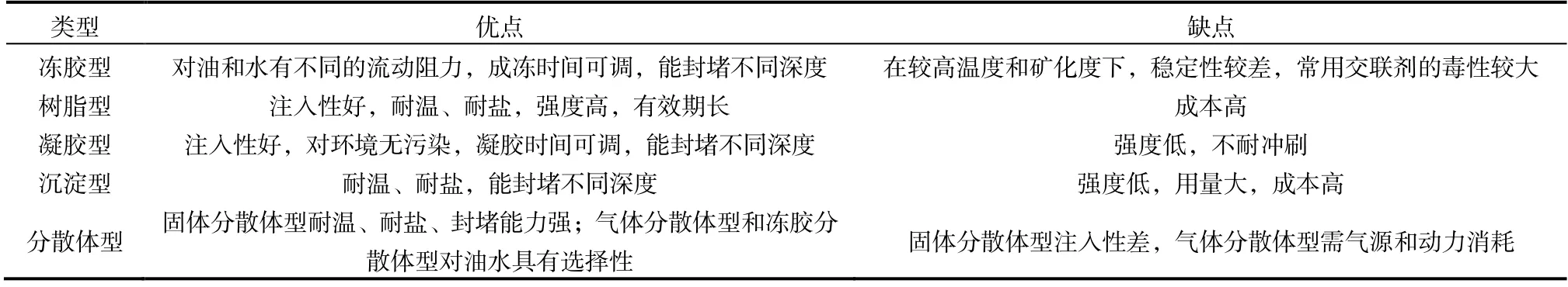

目前,各大油田应用最广泛的堵水工艺是机械堵水法,大多采用封隔器定点封堵的方法[8–9]。延长油田安塞区块油层物性差,水平井单井产量低下,投产后含水率达90%以上。据现场实际生产统计,该区块实施常规机械堵水,12%的井堵后无效,堵水有效期均小于3个月,堵水失效率高达50%,不能满足该区块的治理需求。为此需要进一步对油水井进行双向调堵,延长堵水有效期,提高堵水效果。化学堵水在老区注水开发中具有很好的适应性,能够有效降低含水,提高单井产能[10–13]。堵剂配方的选择是化学堵水至关重要的一项,目前常用的堵剂类型主要有冻胶型、树脂型,凝胶型,沉淀型与分散体型[14–16](表1)。延长油田安塞区块属于低渗油藏,边部裂缝发育区水平井见注入水液量较大,单一类型堵剂不能够满足该区块堵水要求。为此,针对该区块低渗油藏高含水的特点,结合交联聚合物与颗粒堵剂的优点,开展了堵剂配方优化及性能评价。该堵剂体系由“交联聚合物+柔性颗粒”共同组成,先注入颗粒堵剂堵塞裂缝及大孔隙,后注入交联凝胶堵剂填塞颗粒体缝隙以及小孔隙,使“调”“堵”“驱”三种机理共同作用。

表1 不同类型堵水剂特点

1 实验与性能评价

安塞油田属于低渗区块,边部裂缝发育区水平井见注入水液量大,产能损失严重。该区块井深大部分小于3 000 m,地层温度低于90 ℃,地层压力较低(8~12 MPa),矿化度为0.2×105~2.0×105mg/L。针对该区块参数特点,设计了适合本区块的交联颗粒堵剂体系。

1.1 堵剂配方的筛选与优化

交联颗粒堵剂是通过柔性颗粒进入地层后体积发生膨胀,与先期注入的聚合物发生絮凝反应,从而达到封堵裂缝水窜通道的目的;交联聚合物可通过冻胶建立封堵骨架,加强堵水能力[17]。为此,结合颗粒堵剂与交联聚合物堵剂的优点,使“调”、“堵”、“驱”共同作用,本文设计了由“交联聚合物+柔性颗粒”的堵剂体系。颗粒堵剂注入地层后,在压力作用下发生形变进入地层中,吸水后膨胀,与先期注入的聚合物发生絮凝反应,封堵裂缝水窜通道,并在注入水压力作用下转移到中低渗透率地层,驱替出低渗区块液体。黏土颗粒在运移过程中受冲刷作用及地层压力的剪切作用影响,颗粒会分散形成更小的颗粒,黏滞在孔隙中,这样就改变了剩余油的黏滞力分布,不仅起到封堵作用,同时还具有一定的驱替作用。而交联聚合物冻胶通过建立封堵骨架,起到粘连、阻挡作用,迫使后续液流转向,进一步加强了堵剂的堵水能力。

交联颗粒堵剂进入孔隙主要通过以下作用机理,共同实现驱替和封堵[18–20]:

(1)封堵作用。对于裂缝发育区,交联聚合物进入地层后发生交联反应,形成具有空间立体结构的黏弹体堵剂,从而封堵裂缝,而颗粒堵剂在进入地层后浸水发生膨胀起到进一步加强作用,迫使水流向低渗含油区域。

(2)吸附堵塞喉道作用。在中低渗透率地层孔隙中,体积小的凝胶颗粒体随水流不断移动,吸附在与之粒度匹配的孔隙中。实验中这些中小体积凝胶颗粒体多聚集吸附在孔喉中,形成不易被破坏的堵塞。

(3)吸附改变剩余油黏滞力分布。凝胶颗粒刚注入地层时交联程度低,在冲刷作用及地层压力剪切作用下,凝胶颗粒被挤压剪切为更小的颗粒体,吸附黏滞在小孔喉中,改变剩余油黏滞力分布,驱替出一部分剩余油。

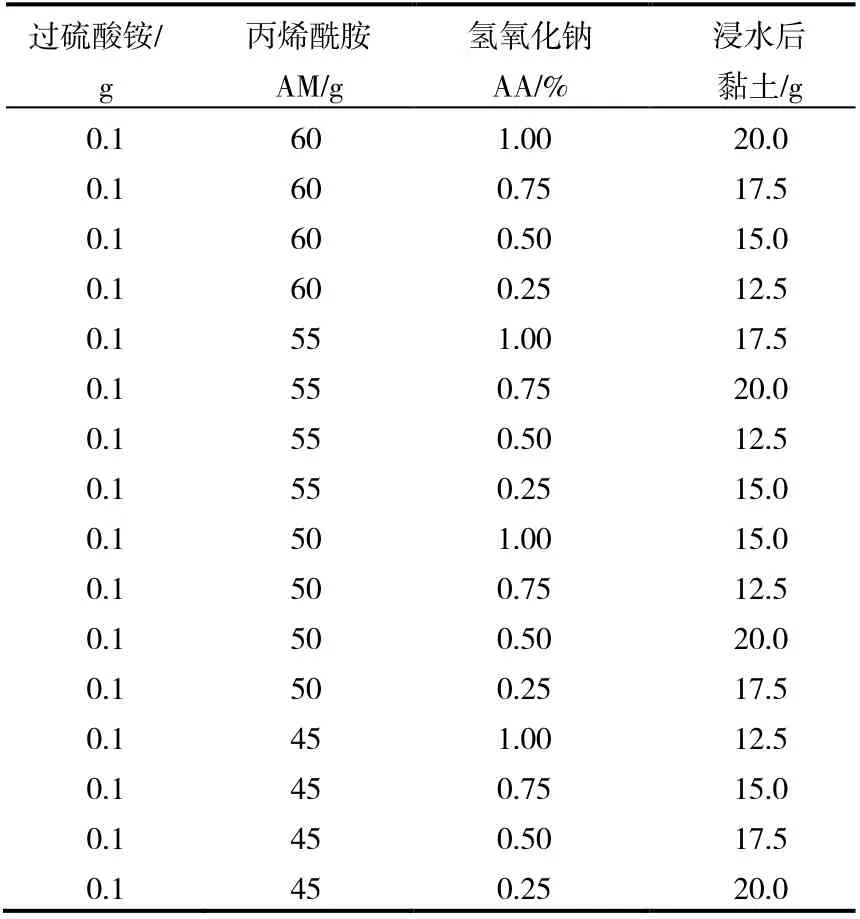

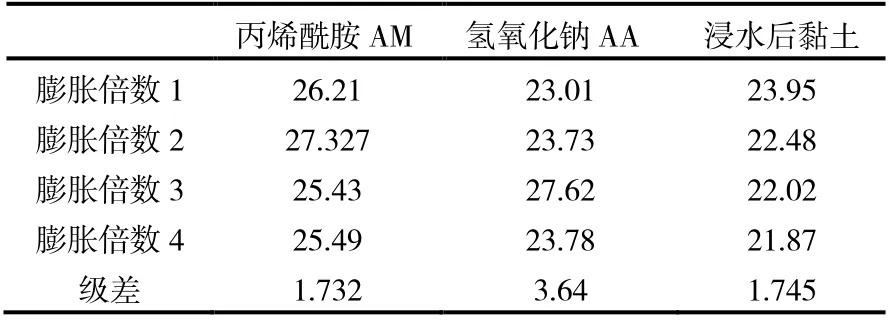

通过设计正交试验,分别确定丙烯酰胺AM、氢氧化钠AA、黏土三种试剂的用量,其正交试验数据如表2、表3所示。

表2 堵剂配方正交试验试剂用量

表3 堵剂配方膨胀倍数

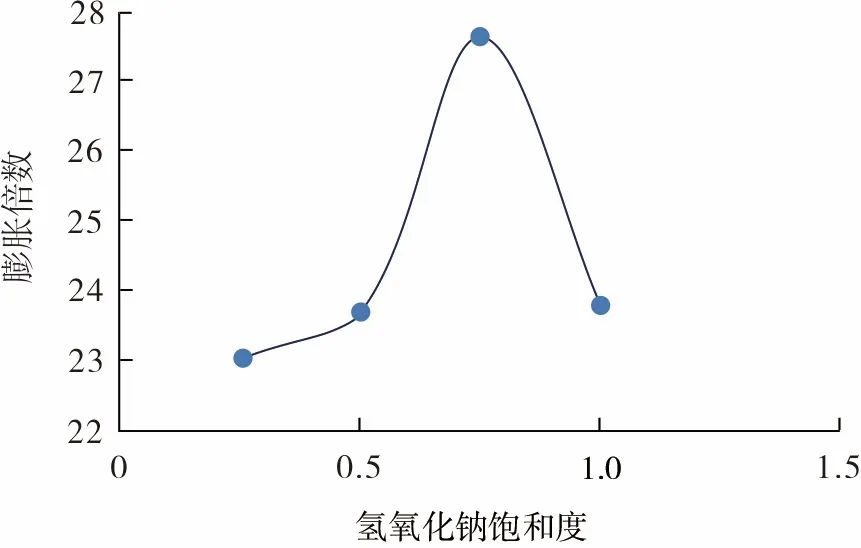

图1为氢氧化钠AA饱和度与颗粒体膨胀倍数关系曲线。从图1可以看出,当氢氧化钠饱和度为0.25~1.00时,对颗粒体膨胀倍数影响较大,颗粒体膨胀倍数随着氢氧化钠饱和度的增大出现先增加后降低;当氢氧化钠饱和度为0.75时,颗粒体膨胀倍数达到最高值,为27.62;之后随着氢氧化钠饱和度的增大,颗粒体膨胀倍数呈现骤减状态,因此,最佳氢氧化钠饱和度为0.75。氢氧化钠主要是通过控制pH值来影响颗粒体膨胀倍数的,在pH较低的酸性区域,凝胶颗粒中所带的负电离子被水中的H+中和,分子线团出现收缩,单位体积内网络空间减小,因此膨胀倍数较小;随着pH值增大,水中H+被氢氧化钠溶液中OH–中和,凝胶颗粒中的负电离子排斥作用逐渐显现,导致分子逐渐拉伸,表现为高膨胀倍数;之后随着pH值进一步增大,凝胶颗粒中的负电离子被氢氧化钠中的OH–中和,膨胀倍数出现下降。

图1 氢氧化钠AA饱和度与颗粒体膨胀倍数关系

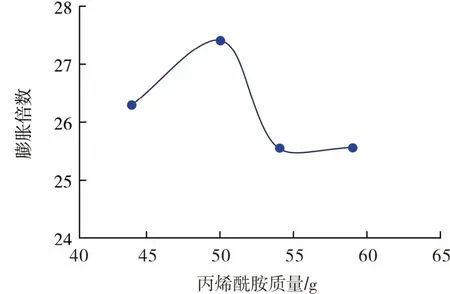

图2为丙烯酰胺AM质量与颗粒体膨胀倍数关系曲线,从图中可以看出,颗粒体膨胀倍数随着丙烯酰胺AM质量的增加呈现先增加后降低,当丙烯酰胺AM为45~50 g,颗粒体的膨胀倍数达到最高值,为27.33;之后随着丙烯酰胺AM质量的增加,颗粒体膨胀倍数缓慢下降最后趋于稳定。因此,最佳丙烯酰胺AM质量约为50 g。随着丙烯酰胺AM的加入,颗粒体膨胀倍数出现先增加后减小,最终趋于稳定,这主要是因为随着丙烯酰胺AM的加入,单体浓度升高,动力学链加长,分子量增大,因此表现出膨胀倍数变大。当丙烯酰胺AM质量增加到一定程度后,其浓度达到近饱和,此时膨胀倍数最大;之后随着丙烯酰胺AM的继续增加,引发剂所占比例减小,反应减缓,膨胀倍数有所下降,并逐渐趋于稳定。

图2 丙烯酰胺AM质量与颗粒体膨胀倍数关系

图3为加入黏土质量与颗粒膨胀倍数关系曲线,从图中可以看出,随着黏土质量的增加,颗粒膨胀倍数减小,当黏土质量为12.5 g时,颗粒膨胀倍数达23.95;当黏土质量为12.5~15.0 g时,颗粒膨胀倍数降低较快;黏土质量为15.0~20.0 g时,颗粒膨胀倍数降低缓慢;当黏土质量为20.0 g,颗粒膨胀倍数为21.87。这是由于黏土中含有大量的杂质,影响了聚合反应链增长和转移,使高分子量降低,因此,加入黏土的最佳质量为12.5 g。

综合以上,确定本文堵剂配方为:饱和度0.75氢氧化钠+50.0 g丙烯酰胺+12.5 g黏土+0.3 g聚丙烯酰胺+0.3 g丙烯酸+0.1 g交联剂N–N亚甲基双丙烯酰胺+0.1 g引发剂过硫酸铵。

1.2 堵剂性能评价

对优化后的堵剂性能进行了耐温性、耐盐性和抗剪切性能评价。

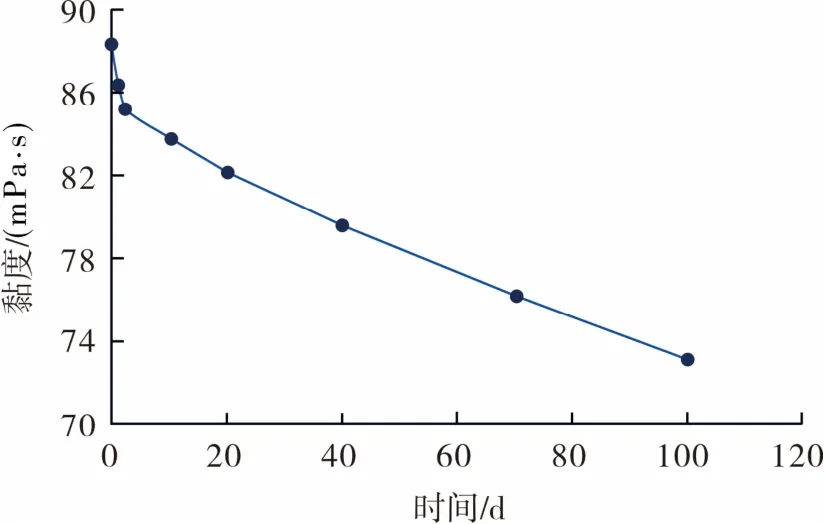

图4为优化后的堵剂配方在90 ℃(安塞油田低渗区块井温小于90 ℃)密封耐热容器中黏度随时间的变化曲线。从图中可以看出,堵剂在高温状态下其黏度不断降低,快速下降期集中于前2 d,后续下降逐渐缓慢。这是因为温度较高时,凝胶会出现水解现象,导致其黏度下降,开始温度较高,水解反应迅速发生,黏度下降集中,从87.2 mPa·s下降至73.2 mPa·s,随着时间后移,反应达到平衡,整体趋于平稳,该体系耐温性能良好。

图4 堵剂体系耐温性

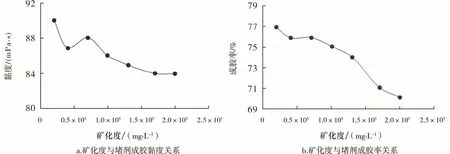

图5为地层矿化度与堵剂体系成胶黏度、成胶率关系。从图中可以看出,地层矿化度由0.2×105mg/L增大至2.0×105mg/L时,成胶黏度由90.0 mPa·s降至84.0 mPa·s,成胶率由77%降至70%。随着矿化度的增大,成胶黏度和成胶率整体呈现下降趋势,但整体降低幅度较小,说明该堵剂体系的耐盐性能良好。

图5 堵剂体系耐盐性

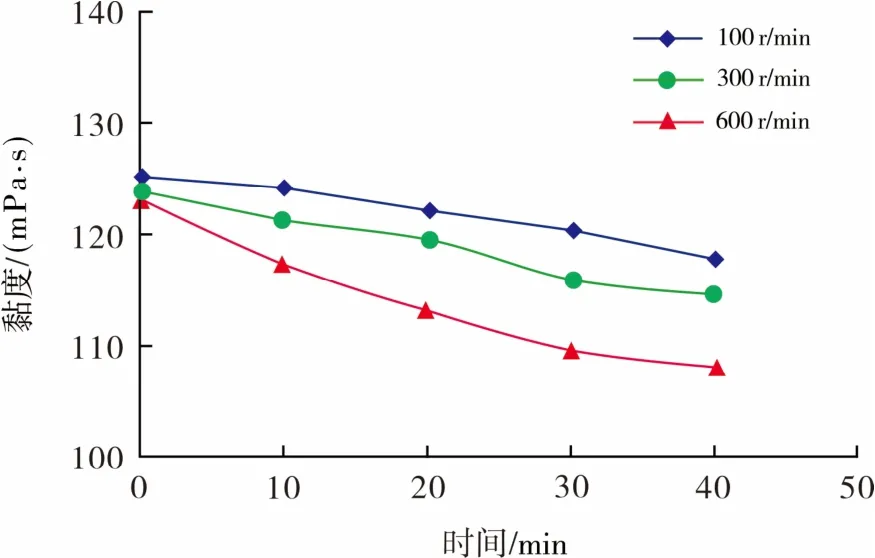

图6为不同转速下堵剂体系成胶黏度随时间变化曲线,结果表明,在不同搅拌速率下,堵剂体系成胶黏度总体呈下降趋势,低转速100 r/min对成胶黏度影响最小,成胶黏度平稳下降且下降幅度最小,因此在地面配制时宜采用低转速搅拌,减小对成胶黏度影响。在高转速600 r/min下,该堵剂也表现出了良好的抗剪性,总体成胶黏度下降幅度不大。实验结果说明剪切力对堵剂成胶黏度影响较小,即该堵剂体系具有较好的抗剪性。

图6 不同转速下黏度随时间变化

1.3 封堵性测试

岩心封堵实验可直接反映出堵剂封堵能力,揭示不同堵剂体系的作用机理[13]。安塞油田属于低压、低渗、低丰度油藏,主要依靠水平井压裂投产,注水开发的方式。该区块舌进突出,油井过早水淹,注水开发效果差,需要对堵剂的封堵性能进行测试。

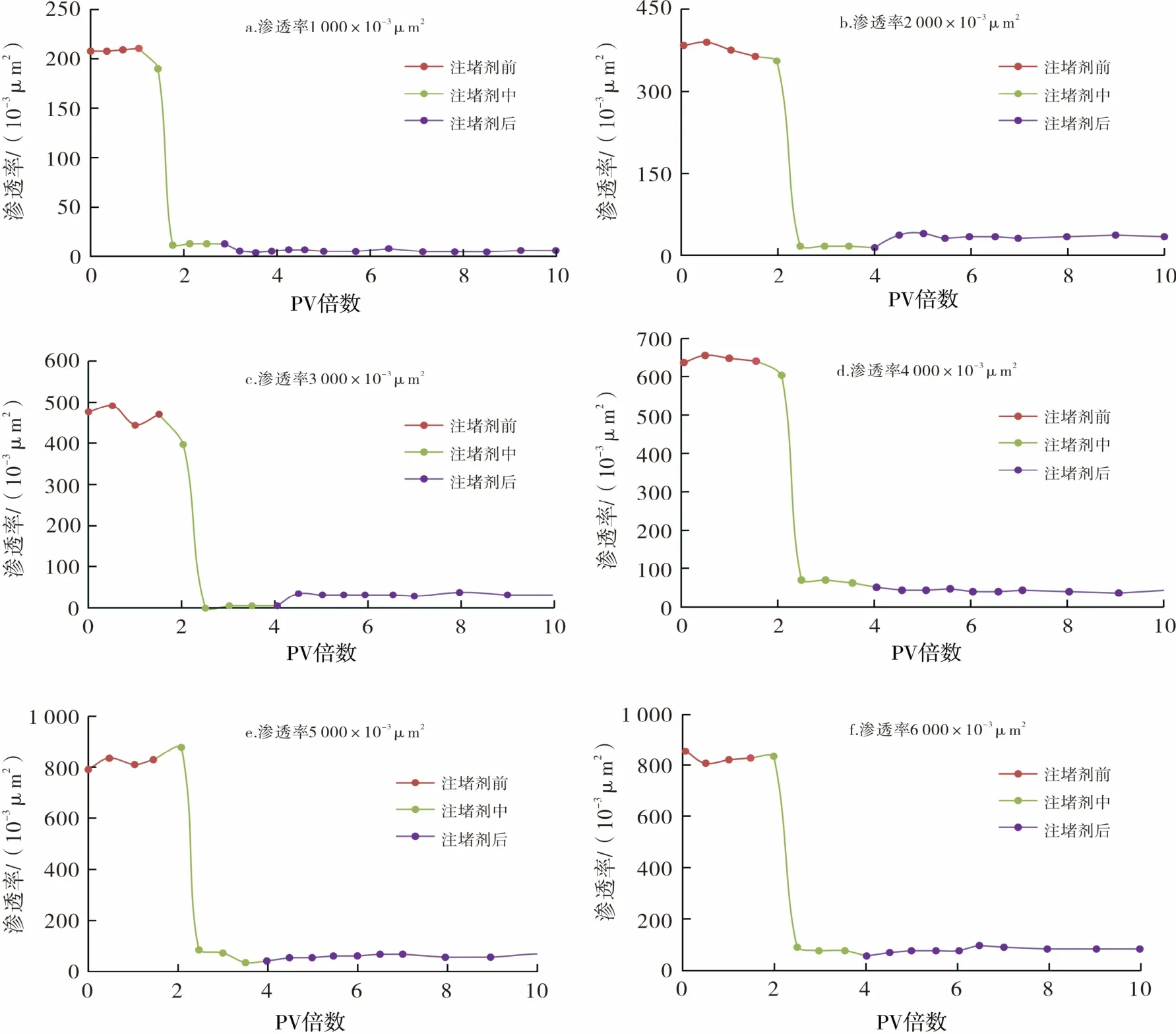

设计实验流程,主要包括泵入系统、中间容器、岩心夹持器等组件。取6块人造岩心(渗透率分别为1 000×10–3,2 000×10–3,3 000×10–3,4 000×10–3,5 000×10–3,6 000×10–3μm2),并对6块岩心进行编号,依次为Y–1、Y–2、Y–3、Y–4、Y–5、Y–6。

开展单向水驱模拟实验,测试岩心水相渗透率、注入压差,之后对岩心注入制备好的交联颗粒堵剂,测试其突破压力及封堵率。实验结果表明,岩心Y–1、Y–2、Y–3、Y–4、Y–5、Y–6堵前渗透率分别为211.74×10–3,385.62×10–3,489.32×10–3,620.98×10–3,780.41×10–3,850.12×10–3μm2;注入堵剂后,岩心渗透率分别为5.74×10–3,32.76×10–3,41.21 ×10–3,42.47 ×10–3,57.84 ×10–3,85.21 ×10–3μm2,其对应的封堵率分别为97.29%、91.51%、91.57%、93.16%、92.25%、90.00%(图7)。该交联颗粒堵剂对高渗透岩心和低渗透岩心均起到了良好的封堵性能,且在清水的冲刷作用下,封堵率仍然保持90.00%,具有良好的耐冲刷性。

图7 不同渗透率的岩心压差变化

不同渗透率岩心压差也有明显的区别,渗透率为1 000×10–3μm2的岩心注入压差最大,且远大于其他岩心;渗透率为2 000×10–3μm2的岩心和渗透率为3 000×10–3μm2的岩心注入压差均小于3.3 MPa;渗透率为4 000×10–3μm2的岩心和5 000×10–3μm2的岩心注入压差均小于1.3 MPa;渗透率为6 000×10–3μm2岩心注入压差均小于0.6 MPa。在低渗透率岩心中注入压差较大,高渗透率岩心中注入压差较小,这是由于交联颗粒堵剂在注入低渗透率岩心中比较困难,注入压差上升迅速,变化较大;交联颗粒堵剂在注入高渗透率岩心中相对容易,注入压差较小。在施工中堵剂先进入高渗裂缝孔隙,对其进行封堵。交联颗粒堵剂具有良好的选择性,可优先封堵高渗透部位,从而有效控制含水上升速度,并提高注入水波及系数,达到堵水增产目的。

2 注入工艺的优化

2.1 注入方式

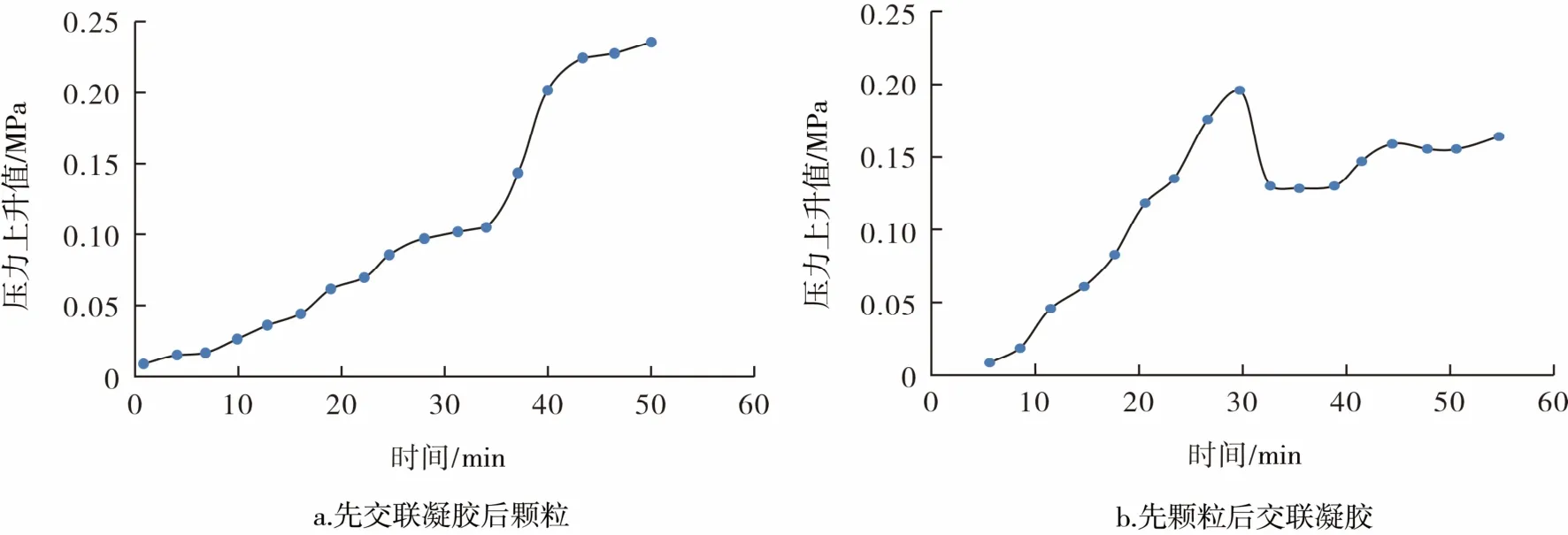

研究结果表明,“先凝胶后颗粒”与“先颗粒后凝胶”注入方式下,注入压力都是上升的,但上升速率与最终注入压力存在较大差异。从图8中可以看出,以“先凝胶后颗粒”方式注入时,前30 min随着凝胶的注入,压力上升较为平稳,之后随着颗粒堵剂的注入,压力迅速上升,上升值达0.25 MPa,这是由于注入的交联凝胶到达孔隙喉道后开始固化,对后续颗粒堵剂的进入、运移产生阻力,使注入压力迅速上升;以“先颗粒后凝胶”方式注入时,随着颗粒堵剂的注入,注入压力平稳上升,压力上升值在30 min时达到峰值0.20 MPa,之后随着凝胶体系的注入,压力小幅下降并趋于平稳,压力上升值约保持在0.15 MPa。

图8 不同注入方式下压力上升值变化曲线

注入堵剂现场施工时,要考虑使用较低的注入压力,以防止过度憋压交联颗粒体大量破碎,堵塞低渗非目标堵水点。对比两种注入方式,“先颗粒后交联凝胶”注入方式更加方便现场施工,且有较强的堵剂泵入性,可保证堵剂平稳注入,因此本文推荐“先颗粒后凝胶”的注入方式。

2.2 段塞组合

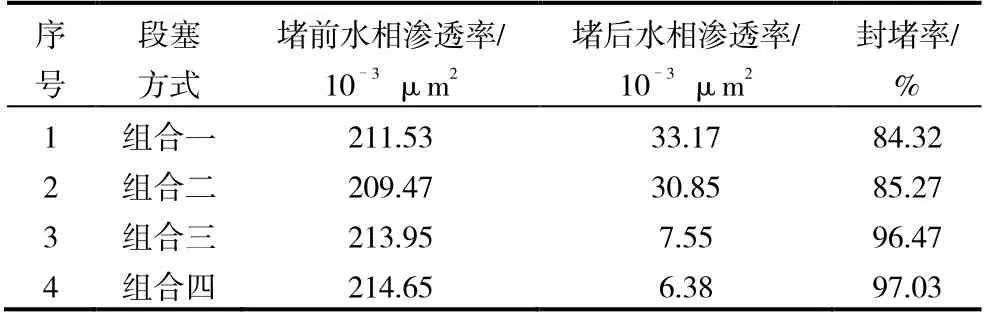

本文设计的堵剂包含凝胶堵剂与颗粒堵剂两种,注入方式推荐采取先颗粒堵剂后凝胶堵剂。为了对比不同段塞组合方式下堵剂的封堵性能,设计单一段塞与组合段塞两类4种对比实验。实验中以恒定速度0.05 mL/min向岩心中注入总量为1.00 PV的堵剂,组合一为1.00 PV凝胶堵剂;组合二为1.00 PV颗粒堵剂;组合三为0.25 PV颗粒堵剂+0.25 PV凝胶堵剂+0.25 PV颗粒堵剂+0.25 PV凝胶堵剂;组合四为0.50 PV颗粒堵剂+0.50 PV凝胶堵剂,实验结果如表4所示。

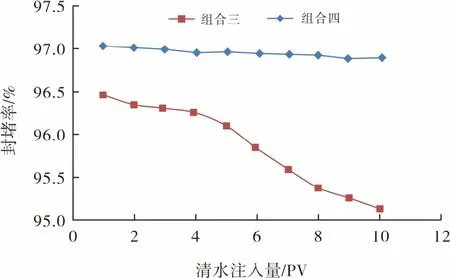

由表4可知,单一段塞组合一、组合二堵剂率分别为84.32%、85.27%,组合段塞三、四封堵率分别为96.47%、97.03%,组合段塞三、四封堵性能明显优于单一段塞一、二。因此,选择段塞组合三、四进行下一步耐冲刷测试。

表4 4种段塞组合封堵率

图9为段塞组合三、四的冲刷实验结果,可以明显看出,随着清水注入段塞组合三,封堵率下降明显,清水注入段塞组合四,封堵率变化微小,耐冲刷性更好。因此,段塞组合方式选择组合四:0.50 PV颗粒堵剂+0.50 PV凝胶堵剂。

图9 段塞组合三、四的封堵率

3 现场应用

利用研制的新型堵剂体系,在安塞油田选取了一口高含水水平井进行了现场应用试验。X井于2012年10月2日投产,投产3 d,平均日产液16.67 m3,日产油3.54 m3,含水率73.2%;投产25 d后,日产油3.12 m3,含水率75.8%;2013年3月1日至5日,日产液16.20 m3,含水率突变至85.0%;截至试验时间,日产液6.27 m3,含水率84.4%。

经前期找水分析,判断X井产水主要来自注水井X1井,属于裂缝与孔隙型见水。针对此,利用新型堵剂对该井进行了试验性堵水。具体段塞方案如下:第一段塞:注入颗粒堵剂,堵塞裂缝大孔隙,防止后续凝胶堵剂被挤入水平井,共注入600 m3颗粒堵剂;第二段塞:注入交联凝胶堵剂,堵塞颗粒体缝隙、高渗透率孔隙与裂缝,对注水井可能发生窜流的裂缝孔隙进行封堵,共注入700 m3颗粒堵剂。

对该井进行堵水施工后,动液面下降,含水率降至70.3%,产油量提高明显,堵剂应用效果良好。

4 结论

(1)设计了由“交联聚合物+柔性颗粒”共同组成的新型堵剂,最优配方为:饱和度0.75氢氧化钠+50.0 g丙烯酰胺+12.5 g黏土+0.3 g聚丙烯酰胺+0.3 g丙烯酸+0.1g交联剂N–N亚甲基双丙烯酰胺+0.1g引发剂过硫酸铵。

(2)该堵剂体系有较好的耐温性、耐盐性、抗剪切,对不同渗透率的岩心均具有良好的封堵性能,且具有良好的选择性,可优先封堵高渗透部位,达到堵水效果。

(3)岩心封堵实验表明,“先颗粒后交联凝胶”注入方式,更加方便现场施工,且有较强的堵剂泵入性,可保证堵剂平稳注入;段塞耐冲刷性实验表明,0.5 PV颗粒堵剂+0.5 PV凝胶堵剂段塞组合方式封堵性能更好。

(4)选取X井进行先导实验 ,施工后该井含水率由84.3%下降至70.3%,现场应用效果良好。

——以双河油田Eh3Ⅳ5-11岩心为例