改进型装配式钢牛腿节点抗火性能试验研究

吴钊毓, 毛小勇, 钱 斌, 刘 冰

(苏州科技大学 江苏省结构工程重点实验室,江苏 苏州 215011)

装配式钢结构具有绿色环保、施工快捷、自重相对轻、抗震性能好等优点,可充分发挥标准化设计、工厂化生产、装配化施工的优势,是我国装配式建筑发展的主导方向。 节点是装配式钢结构的关键受力部位,其抗火性能关系到整个结构在火灾下的安全。

针对火灾高温下钢结构连接节点的性能,国内外学者已开展了许多相关的研究工作,包括梁柱焊接节点、螺栓连接、栓焊连接、外伸端板连接等。比如:Hu 等对美国常用的钢结构梁柱连接节点的抗火性能开展了系列试验,重点研究了火灾高温下节点的刚度、强度、变形能力和失效模式[1]。 Lawson 对刚性、半刚性和铰接的三种不同类型的8 个钢结构梁柱节点进行了抗火试验,获得了节点在不同荷载比下的临界温度和耐火时间[2]。Simes 等重点研究了梁端部约束对梁柱节点火灾响应的影响[3]。王卫永等对两个足尺钢结构栓焊节点的火灾行为进行了试验研究,分析了栓焊节点在火灾下的破坏规律和薄弱环节[4]。 隋炳强等进行了钢框架中柱刚节点抗火性能试验[5];舒赣平等对4 个十字形足尺钢框架T 型钢半刚性节点进行抗火试验,考察T 型钢厚度、高强螺栓直径和楼板等因素对节点抗火性能的影响,获得了T 型钢连接梁柱节点的抗火性能及破坏模式[6]。Leston-Jones 等、Qian 等、Li 等、楼国彪、李晓东等、王卫永等开展了外伸端板连接节点火灾试验,获得了构件表面的温度分布、节点的弯矩-转角-温度关系、耐火极限,考察了加劲肋和端板厚度等因素对节点抗火性能的影响,分析了节点的破坏机理[7-12]。方垒等通过有限元模拟分析,得到了对火灾作用下门式刚架半刚性端板连接节点的转角-温度关系及节点破坏时的临界温度[13]。

课题组前期开展了新型装配式钢牛腿的抗火性能研究,为提高其抗火能力,课题组提出了采用不锈钢抗拉螺栓和增设焊缝得以改进型装配式钢牛腿节点。 本文对改进后的新型装配式钢牛腿在火灾下的受力性能和耐火极限进行试验研究和有限元模拟分析,为其抗火设计提供参考依据。

1 试验概况

1.1 试件参数

钢牛腿节点的构造如图1 所示(试件尺寸单位:mm),为描述方便,图1(e)中的角钢肢背(图1(e)①)、肢尖(图1(e)⑤)简称为顶板、侧板;加劲肋(图1(e)②)简称为肋板。

图1 节点构造及详图

课题组前期进行的钢牛腿[14]抗火性能试验结果表明,在没有防护保护的情况下,钢牛腿节点的破坏主要有上排螺栓(图1(e)③)拉断和肋板屈曲两种情况。 为提高牛腿节点的耐火能力,改进后的钢牛腿节点采用了耐火能力更强的不锈钢螺栓,并在角钢肢背与锚板之间局部增设焊缝。

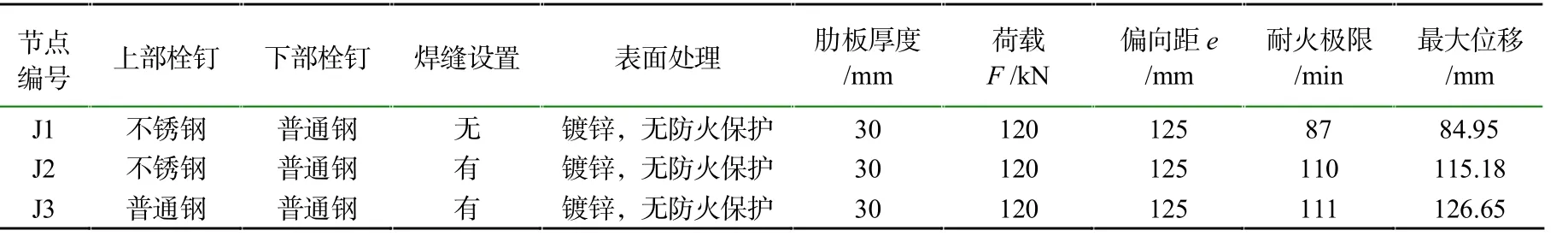

本次共进行3 个钢牛腿节点的耐火试验,牛腿角钢肢厚14 mm,肋板厚30 mm,螺栓直径22 mm;锚板厚12 mm,埋件长230 mm、直径16 mm;牛腿表面镀锌处理。节点1 和2(代号J1 和J2)靠近肢背的两个螺栓为不锈钢螺栓,下部两个螺栓为普通材质螺栓,节点3(代号J3)上、下部均为普通材质螺栓,J2 和J3 牛腿肢背及肢尖与锚板之间增设焊缝,从肢背到肢尖采用连续绕角焊缝,焊缝在肢背方向长度25 mm,肢尖方向长度100 mm,焊脚高度8 mm,采用E4303 焊条。 节点参数详见表1 所列。

表1 节点参数

1.2 材料力学性能

通过标准拉伸试验,得到节点各部件材料力学性能见表2 所列。

表2 节点材料性能

1.3 试验装置

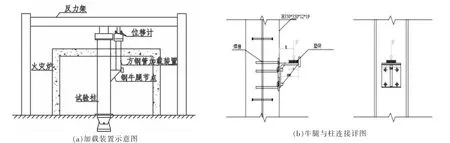

试验在江苏省结构工程重点实验室多功能火灾试验炉进行, 采用图2 所示的加载装置。 试验柱采用H350 mm×350 mm×12 mm×19 mm 型钢柱内填C35 混凝土,试验柱上端与反力装置连接,下端与基础支座连接。牛腿与试验柱连接,通过内填混凝土的方钢管施加偏心荷载。考虑到试验的重点是牛腿节点,因此采用耐火纤维对试验柱和加载方钢管进行耐火保护。

图2 加载装置

采用JSKF-IV/31.5-4 饲服液压控制台、50 吨液压千斤顶施加120 kN 的集中力, 荷载偏心距为125 mm(加载合力作用点到柱边的距离),试验装置如图3 所示。 温度测量采用外带不锈钢保护套的k 型(镍铬-镍硅)热电偶,在侧板、顶板内侧、肋板两侧正中位置共布置6 个热电偶(见图4)。

图3 火灾试验装置

图4 温度测点分布

在加载柱上方千斤顶的东西南北四个方向设置4 个张线式位移计,测定加载点位置钢牛腿的竖向位移。温度和位移数据均采用泰斯特TST3828EN 动静态信号测试分析系统进行采集。

2 试验现象

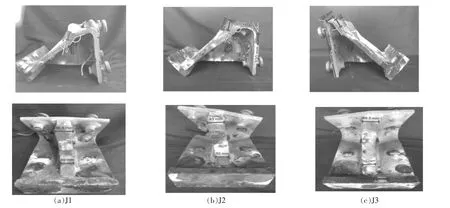

节点J1、J2、J3 的破坏形态如图5 所示。节点J1、J2、J3 顶板向下倾斜,拉动侧板向外弯曲,J1 侧板与型钢柱锚固板上的焊缝从侧板顶部到距离侧板顶部25 mm 处被拉开,J1、J3 顶板与侧板夹角由90°变为150°,J2顶板与侧板的角度由90°变为160°,3 个节点侧板中部均严重内凹, 顶板上均出现凹陷, 角度分别是20°、40°、25°。

图5 节点破坏形态

节点J1、J2 上侧两个栓钉没有明显变形,栓钉孔破坏严重。J1 侧板北侧栓钉孔撕裂,长度约为45 mm,侧板南侧栓钉孔由22 mm 被拉长至56 mm;J2 侧板北侧栓钉孔被拉断,侧板南侧栓钉孔被挤压成椭圆形,尺寸由22 mm 被拉长至39 mm。 节点J3 上侧栓钉被拉断,破坏时栓钉孔被挤压成椭圆形,侧板北侧栓钉孔洞长度由22 mm 被拉长至34 mm,侧板南侧栓钉孔由22 mm 被拉长至39 mm,栓钉断面处受火氧化为黑色。 节点J1、J2、J3 下侧栓钉无明显变形。

节点J1 肋板沿侧板的垂直高度约为32 mm 处发生局部压屈,宽度由30 mm 增大至45.5 mm;J2 肋板沿侧板的垂直高度约为22 mm 处发生局部压屈,宽度由30 mm 增大至43 mm;J3 肋板沿侧板的垂直高度约为18 mm 处发生局部压屈,宽度由30 mm 增大至38.5 mm,屈曲点附近表面镀锌层呈褶皱状态。

节点J1、J2、J3 顶板右侧端板整体呈深褐色,连接端板与顶板的两侧焊缝均呈深褐色。 顶板内外表面受火后颜色由银白色过渡到褐色,侧板外表面由银白色过渡到浅黄色,侧板内表面由银白色过渡到黄色。 加劲肋两侧中心区域呈深褐色,向顶板方向逐渐过渡为黄褐色,向侧板方向逐渐过渡为黄色。 加劲肋与顶板的焊缝为黄褐色,与侧板的焊缝为黄色,整个牛腿侧表面从侧板到端板有明显的颜色渐变,由银白色变为深褐色。

3 试验结果与分析

3.1 节点温度分布

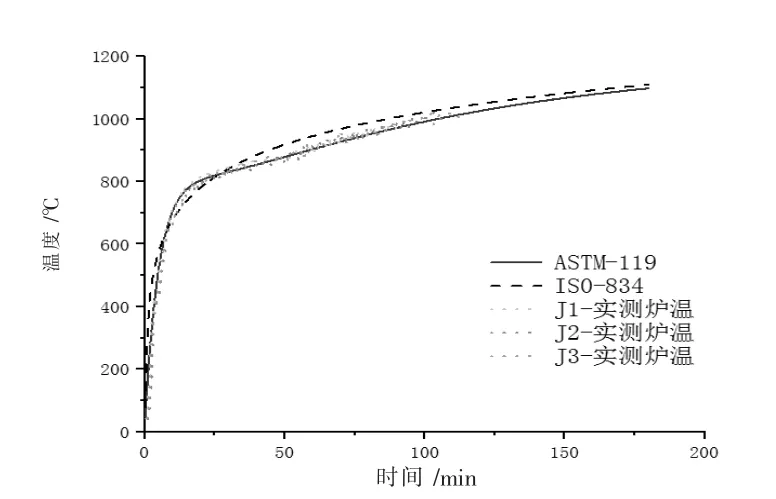

本次试验采用ASTM E119 升温曲线(见图6),可按式(1)计算,即

图6 升温曲线

与ISO834 标准升温曲线相比,ASTM E119 升温曲线在开始段升温速率稍快,后期两者基本相近。 如图7 所示,炉内实际温度与ASTM E119 升温曲线基本贴近,存在轻微波动,符合相关标准要求。

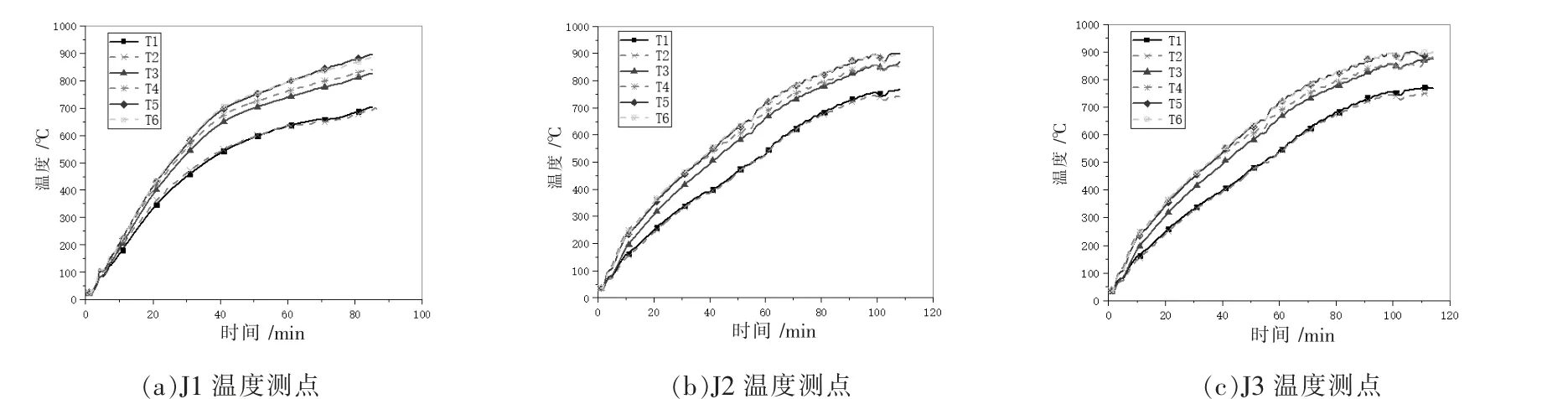

图7 为节点各测点温度-时间曲线。 可见,牛腿表面温度分布呈现如下规律:顶板温度最高,侧板温度最低,与侧板和顶板相接的加劲肋温度高于侧板。 主要原因是牛腿顶板周围的耐火纤维棉对热流有一定的影响,且竖向和水平向的热流也有一定差异。

图7 试验温度-时间曲线

3.2 节点变形

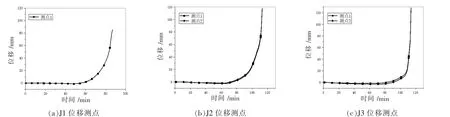

图8 为节点加载点位移-时间曲线。 可见,曲线在升温长期表现为向上的微小变形;在后期为向下的显著变形;节点破坏时,变形出现陡降。 这是由于在升温初期,节点温度相对较低,材料未出现明显劣化,试验柱和节点均产生一定的膨胀变形,导致整个加载点略微向上变形。 随着受火时间增加,节点表面温度升高,钢材强度和模量出现明显退化,加载点向下的变形大于膨胀变形,导致整个节点产生向下的变形。 当节点接近耐火极限,由于栓钉破坏、肋板屈曲、锚板破坏等原因,导致节点位移迅速增加,出现陡降,最大竖向位移达到80 mm 左右时节点破坏。

图8 试验时间-位移曲线

节点J1 上排栓钉为不锈钢,栓钉无明显变形,当节点达到耐火极限87 min 时,侧板拉坏,栓钉表面平均温度约703 ℃,肋板表面温度超过830 ℃。 节点J2、J3 分别是不锈钢栓钉和普通栓钉并增设了焊缝,其破坏模式均为焊缝失效,侧板弯曲,破坏时侧板表面平均温度约为730 ℃,肋板温度约为870 ℃,此时栓钉的材质影响不大。

3.3 节点耐火极限

节点J1、J2、J3 的耐火极限分别为87、110、111 min,对应的最大位移分别为85、115、127 mm。 比较可见,采用焊缝后节点耐火极限比无焊缝的节点增加33~34 min, 采用不锈钢螺栓后节点耐火极限比普通材质附加无焊缝节点增加约18 min(课题组前期试验结果为71 min)。 可见,采用焊缝加强或者不锈钢螺栓,均可有效提升节点抗火能力,前者的效果更加明显。 主要是同等温度下不锈钢螺栓的变形量要小一些的缘故。

4 有限元分析

4.1 模型简介

采用有限元软件ABAQUS 顺序耦合方法进行装配式钢牛腿抗火性能有限元模拟和分析。 模型见图9。

图9 节点有限元模型

(1)温度场分析:牛腿、型钢混凝土柱、锚固板、牛腿侧板、加劲肋、栓钉采用实体单元C3D8R,采用EC3的材料本构设置热膨胀系数、热传导系数、比热、密度等热工分析参数。 并考虑对流、辐射边界条件,对流系数为25 W/(m2×K),热辐射系数为0.5。

(2)热力耦合分析:高温下钢材采用EC3 的应力-应变本构模型[15](考虑钢材的应力强化);不锈钢栓钉采用Chen 和Young 不锈钢材料不同温度下本构关系模型[16];混凝土采用Lie 的应力-应变本构模型[17]。 将温度场计算结果导入力学分析模型,并施加荷载和边界约束,进行热-力耦合分析。 具体为:栓钉与锚固板接触面设置节点侧板与混凝土柱相连的锚固板两面的接触;切向方向与法向方向分别设置,即法向使用硬接触且滑动后不分离,切向使用罚函数;摩擦系数取值为0.3,其余部分均为Tie 连接。

4.2 温度曲线对比

节点J1、J2 和J3 有限元计算得到的温度-时间曲线与试验结果的对比情况见图10,由图可见:模拟结果与试验结果总体走势一致,但也存在一定差异;侧板温度模拟结果略高于试验,肋板和顶板试验结果与模拟吻合良好。 主要原因可能是试件实际受热情况不完全均匀;计算时采用的对流、辐射边界参数与实际情况可能存在一定的差异。

图10 节点时间-温度曲线对比

4.3 位移曲线对比

节点J1、J2 和J3 有限元计算得到的位移-时间曲线与试验结果的对比情况见图11,由图可见:模拟曲线前期膨胀阶段和后期节点变形曲线基本贴近。

图11 节点位移-时间曲线对比

由于试验中牛腿侧板温度略低于有限元计算结果,导致实验中节点开始变形较慢;接近破坏时,试验曲线出现陡降,变形量突然变大,与试验中的陡降位移趋势基本保持一致,试验曲线开始陡降时间与模拟曲线基本一致;模拟曲线有限元计算有收敛性问题,对应的位移要小一些,但转折点对应的时间大体接近。

节点J2、J3 的模拟曲线比试验结果略陡一些,是由于J2、J3 做的焊缝处理,由于试验焊缝裂开,节点承载、节点屈服才出现位移陡降,模拟结果则是焊缝失效,位移则开始陡降,J2、J3 试验结果的耐火极限相同,证明节点屈服的耐火极限由焊缝决定。 温度-时间曲线、位移-时间曲线的对比表明,有限元计算结果与试验结果满足要求,可用于进一步的参数分析。

5 结论

对改进型装配式钢牛腿节点的抗火试验研究和有限元模拟分析,得出结论如下:

(1)装配式钢牛腿节点在火灾高温下的薄弱部位是栓钉、肋板及侧板;

(2)有焊缝的情况下,上排受拉螺栓出现拉断;无焊缝情况下,不锈钢螺栓破坏不明显;

(3)同等条件下,上排受拉螺栓改用不锈钢螺栓,牛腿节点的耐火时间增加18 min 左右;在肢背和肢尖增设焊缝,节点的耐火时间增加33 min 左右。