气密封连接器氦气吸附问题的分析研究

王榕欣,郭 嬿,姜 曼,刘 斌

(陕西华达科技股份有限公司,陕西西安,710065)

1 前言

射频同轴连接器是射频同轴传输系统的主要组成部分,是传输信号的关键元件,它的重要功能是有效的传输射频电磁能量。射频同轴连接器广泛地应用于微波通讯、航天航海、武器系统等领域中的天线、通信系统、射频发射或射频接收系统中,而且在高速数据传输设备中应用越来越广泛,作用也越来越重要。

气密封连接器是射频同轴连接器的一种,一般安装在密封器件盒或密封舱的面板上进行数据传输。产品除要求有常规电性能外,还应具有良好的密封性能,这样才能保证器件盒或密封舱的整体密封性。在对密封连接器密封性的检测中,氦质谱检漏经常作为重要的方法和手段,通常在检测器件盒整体密封性时采用的是氦质谱背压检漏法进行检漏,检漏时器件盒上元器件会对氦气有吸附作用,从而造成密封器件盒的检漏数据超标。鉴于没有相关研究以及数据,我们对气密封连接器进行了相关试验和检测,以分析连接器自身的结构和所使用的绝缘材料对检漏结果的影响。

2 产品的性能要求

根据GJB681A-2002《射频同轴连接器通用规范》的规定,气密封连接器的漏率要求为:≤ 1×10-9Pa·m3/s。根据气密封连接器的实际应用情况,当中空密封器件盒安装若干个气密封连接器后,进行器件盒密封性能测试,整体漏率要求为:≤ 1×10-9Pa·m3/s。

3 结构设计

3.1 气密封连接器的结构

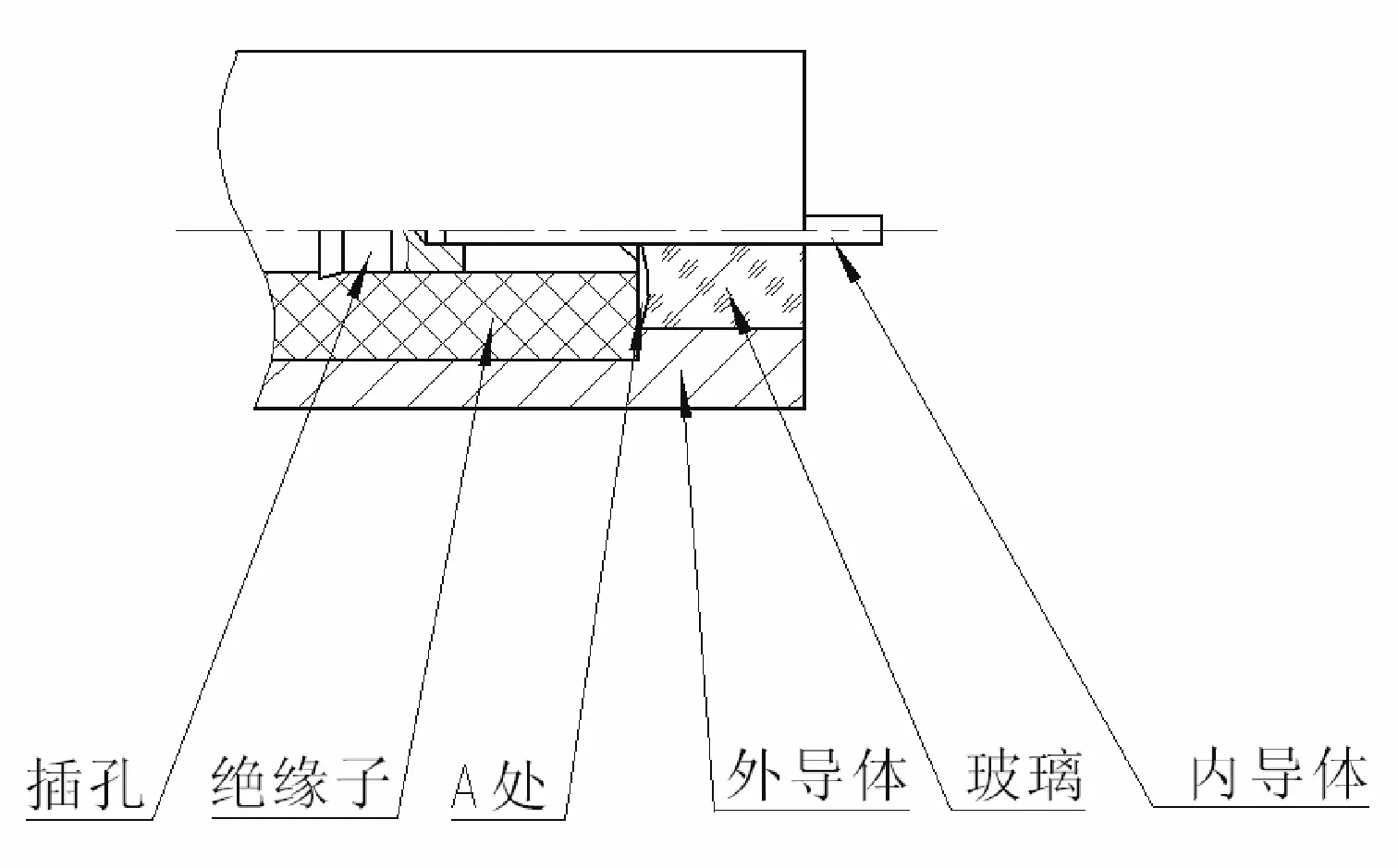

对于气密封连接器常规结构如图1所示:外导体、内导体、玻璃高温烧结为一体以达到整个产品的密封要求,绝缘子采用过盈压配的方法压入外壳中,最后将一个带有倒刺的插孔压入绝缘子,完成整个产品的装配,插孔的右端为一小孔,与内导体插合连接,达到连接器中心导体的电气连续性。

图1 气密封连接器局部结构图

3.2 气密封连接器应用过程中出现的问题

3.2.1 气密封连接器的应用场合

气密封连接器使用在密封的器件盒上,首先器件盒上根据需要加工若干个安装孔,将不同的元器件安装到器件盒上,最后对器件盒进行整体封接,以保证器件盒整体是密封的。换句话说,器件盒内部是中空的,盒体上会安装各种元器件,通过封接来保证器件盒内外的密封性。

3.2.2 密封问题

根据GJB681A-2002《射频同轴连接器通用规范》的要求,气密封连接器的漏率指标是:≤ 1×10-9Pa·m3/s,安装到器件盒上封接后,整体漏率指标仍为:≤ 1×10-9Pa·m3/s。从常规理解只要连接器漏率指标能够达到标准要求,安装工艺得当,最终器件盒的漏率指标能够≤ 1×10-9Pa·m3/s。但在在具体生产安装过程中,会出现器件盒上安装上气密封连接器后,所测试的漏率指标仅能达到1×10-6Pa·m3/s~1×10-7Pa·m3/s,但这种漏率下降并非因为安装不当造成的。由于在测试过程中器件盒会放在密封室里用氦气加压数小时,因此怀疑气密封连接器上吸附的氦气不能及时释放,影响到最终的漏率检测。

3.2.3 问题分析

为什么在安装的前后漏率会出现如此大的差异呢?是不是气密封连接器的质量出现了问题?由于气密封连接器均100%进行漏率测试,漏率合格,所以并非产品质量的问题,而是该产品存在氦气吸附的问题影响到最终的漏率检测。

3.2.3.1 连接器漏率检测方法

连接器的漏率检测采用氦质谱喷氦检漏法,按照GJB360B方法112检测(见图2),产品安装在专用工装上,一端暴露与空气中,一端与氦质谱检漏仪下部相连。检漏时,氦质谱检漏仪下部抽真空,以保证产品的两端有一个大气压差,上部喷嘴不断喷射氦气,当被检产品有漏孔时,氦气立即会被吸入到真空系统,从而扩散到质谱室中,氦质谱检漏仪的输出就会立即有相应,从而实现被检产品漏率测量,此方法检测灵敏度高,速度快。

图2 氦质谱喷氦检漏法检测示意图

3.3.2.1 器件盒的测试方法

器件盒采用氦质谱背压检漏法进行检漏,需要一定的时间和压力,具体按照GJB548A方法1014A检测:

首先进行细检,主要用于判断器件盒微小漏孔的测量和定位,细检按下列步骤进行。

步骤一:封好的器件盒至于密封室内,在规定的时间和压力下用氦示踪气体对密封室加压。例如对器件盒加两个大气压,加压四小时。如果被检器件盒表面有漏孔,氦气便通过漏孔压入器件盒内部密封腔中,使内部密封腔中氦气压力上升。

步骤一 步骤三图3 氦质谱背压检漏法测示意图

步骤二:取出器件盒,将表面的残余氦气吹除,此过程在五分钟内完成。

步骤三:将器件盒放入与检漏仪相连的真空容器中,器件盒内部密封腔内的氦气会通过漏孔泄漏到真空容器中,再进入氦质谱检漏仪,从而实现被检器件盒总漏率测量,检漏仪给出的漏率值为测量漏率,需要通过换算公式计算出被检器件盒的等效标准漏率。

细检合格后,再进行粗检,粗检采用气泡检漏法,主要是检测器件盒是否存在较大的漏孔,排除大漏的可能。检验液为两种碳氟化合物液体。试验样品先在低沸点的碳氟化合物液体中按规定时间加压,例如对器件盒加四个大气压,加压两小时,然后将器件盒取出,在室温下短时间干燥,随后放入温度为(125±5)℃的高沸点碳氟化合物液体中,通过观察气泡来检漏。

3.2.3.3 试验方法分析

因为当气体和固体表面处于平衡态时,靠近固体表面的气体密度总是大于远离表面的密度,这说明固体表面有俘获气体分子并使其滞留于表面附近的能力。这种气体被固体表面俘获而附着于表面上的现象称为吸附现象,所以固体表面分子对于气体表面分子存在吸附能力。

从上述检测方法可以看出,氦质谱喷氦检漏法为即时检测法,速度快,测试时不会受到氦气吸附效应的影响,氦质谱背压检漏法需要对器件盒用氦气加压数小时,器件盒上会吸附有氦气分子,所以器件盒加压完后,上面所吸附氦气分子能否及时释放则关系到最终检测结果的准确性。

实际检测显示:在进行步骤一氦气加压过程中,器件盒表面的某些元器件会吸附氦气,而且不能及时释放,在步骤三时出现氦气缓慢释放现象,影响检测结果。对于此器件盒,当气密封连接器装上后,即产生氦气吸附现象影响到漏率的最终检测。漏率指标仅能达到1×10-6Pa·m3/s~1×10-7Pa·m3/s。

3.3 试验验证

3.3.1 吸附氦气原因定位

通过对气密封连接器结构的初步分析,气密封连接器吸附氦气存在以下三方面的原因:

①气密封连接器装配过程中清理不干净,有杂质吸附氦气;

②气密封连接器所用的绝缘子为聚四氟乙烯材料,存在吸附氦气的可能性;作为聚四氟乙烯介质材料表面光滑、质地紧密,不属于可吸附性材料。因此需要有充足的数据表明聚四氟乙烯介质材料会吸附氦气。

③结构设计不当导致氦气不能及时释放。在氦示踪气体对其加压若干个小时内,气密封连接器的插孔、绝缘子和外壳间隙处将会聚集氦气,由于绝缘子和外导体、插孔与绝缘子均采用过盈压配的固定方式,可能会造成聚集氦气不能快速释放,对测试的结果产生影响。

3.3.2 试验过程

为找到气密封连接器吸附氦气的真正原因,根据气密封连接器的实际使用制作器件盒,每个器件盒上焊接5~10只气密封连接器。为排除杂质的影响,每个零件组装前均采用超声波清洁,保证零件表面洁净。然后按下表的步骤进行,每个步骤进行完后按照氦质谱背压检漏法检测器件盒漏率。

步骤工序测试漏率一制作中空器件盒。<1×10-9Pa.m3/s二在器件盒上打安装孔,将气密封连接器的烧结外导体焊接到器件盒上。<1×10-9Pa.m3/s三将绝缘子装入外导体中。<1×10-9Pa.m3/s四将插孔装入绝缘子中,装配完成。1×10-6~10-7Pa.m3/s

结果分析:步骤一先制作中空器件盒,从测试结果看出器件盒本身不吸附氦气。然后打孔焊接上烧结外导体,从测试结果看出金属外导体及玻璃密封体不吸附氦气,装上绝缘子后,漏率没有明显变化,说明聚四氟乙烯绝缘子本身也不吸附氦气,在最后一个步骤,将插孔压入绝缘子中,产品漏率明显下降。因此可以看出是气密封连接器的设计结构导致氦吸附问题的产生。

从气密封连接器结构上可以看出(见图1),气密封连接器采用玻璃烧结密封结构,对于玻璃面来讲,实际为一向下的凹面,另外为了保证连接器的界面尺寸,绝缘子的长度尺寸比外壳尺寸短一些,这样在连接器的玻璃烧结面处会留有空气间隙(图1所示A处),在器件盒采用氦质谱背压检漏法测试漏率时,由于氦气加压时间长,所以氦气会聚集在A处。由于绝缘子采用压配的方式装入外导体中,插孔采用压配的方式装入绝缘子,当插孔未装入时,氦气可以通过绝缘子孔排出,而插孔装入后,该通道被堵死,聚集的氦气不能及时排出,测试时仍在缓慢释放,因此影响到最终的漏率测试结果。

3.3.3 改进验证

为了进一步证实这种推测,对气密封连接器结构进行改进,例如改变气密封连接器各个零件的配合方式,外导体和绝缘子,绝缘子和插孔之间留有间隙,改为其它的方式进行固定,留下氦气释放的通道,让氦气及时释放。同时按照这种思路制作了产品,安装到器件盒上,测试器件盒的漏率<1×10-9Pa.m3/s,满足使用要求。

4 结论

本文通过试验分析表明,在器件盒的氦质谱背压检漏法试验中,连接器的金属和非金属材料的氦吸附作用对检漏试验的影响很小。而器件盒上所用连接器自身的结构所造成的氦吸附作用会对检漏结果产生影响,因此我们在设计气密封连接器时在关注连接器的密封性和可靠性的同时,还应关注连接器的使用场合和测试方法,选用合适可行的结构。