基于Tecnomatix的汽车前地板焊装生产线的工艺规划及仿真验证

曹家勇,吕文壮,唐 鼎,郑永佳

(1.上海应用技术大学机械工程学院,上海201418;2.上海交通大学机械与动力工程学院,上海200030;3.上海鑫燕隆汽车装备制造有限公司,上海100083)

1 引言

汽车焊装作为车身制造中最为重要的制造环节之一,对整车的支撑框架和白车身的成型有着很大的作用。目前,许多汽车整车厂延续着传统的焊装工艺规划的模式,往往由焊装工程师在以往相似车型的焊装工艺的基础上进行模仿修改,最后生成二维工艺布局图,并加以相关文档说明。这种模式过于依赖于设计人员的经验,数据和经验的继承性不好、不能直观的表现焊装生产线的实际情况、新车型并入时缺乏技术论证以及缺乏仿真验证的手段。往往带来设计周期延长、焊装生产线中机器人不可达性及超载、设备干渉、生产线节拍不合理和运动轨迹不良等问题。

虚拟制造技术于20世纪90年代开始出现,是科学制造发展的必然,也是在激烈的制造业竞争环境下产生的解决方式之一[1]。基于虚拟现实和仿真技术,对产品的研发设计和生产过程实体化建立模型,并利用计算机模拟和仿真分析产品的设计、装配、检验等整个工艺过程。虚拟制造技术应用在汽车焊装生产线设计上,可以有效的解决传统焊装工艺规划带来的问题。国外较早的对汽车焊装生产线的工艺规划进行了研究。文献提出了一种基于数字化制造的汽车侧板激光焊接系统的,利用IDEFO和UML图分析了焊接侧板装配系统的物理、逻辑模式和行为,最后利用TOPSIS方法选择最优解[2]。文献通过ROBCAD虚拟仿真技术分析了白车身焊接机器人和白车身焊接工作站夹具等要素,提出了白车身焊接工作站的数字化建模方法和机器人焊接路径优化[3]。

文献针对机器人焊接站缺乏准确可靠的可视化仿真的问题,提出了基于机器人CAD开发平台的机器人焊接站可视化仿真系统,缩短白焊线工艺规划的时间,提高车身的精度和可靠性[4]。在国内,文献运用ROBCAD仿真技术搭建汽车焊装工艺规划方案,结果表明该方案具有一定的可行性和高效性[5]。文献人以EM-Plant仿真软件为平台,通过对离散事件进行仿真和控制,分析焊装过程中出现的瓶颈问题,提高焊装生产线生产效率[6]。文献借助Plant Simulation仿真软件搭建汽车焊装生产线仿真模型,并分别对设备的利用率和故障进行分析,为生产的制定和任务调度提供理论依据[7]。文献是一个综合性数字化制造方案系统的仿真软件,是汽车制造行业应用最广泛的仿真软件。文中以汽车前地板焊装生产线为研究对象,借助数字化工厂Tecnomatix系统中的Process Dsign(简称PD)和Process Simulation(简称PS)两个模块构建了前地板焊装生产线的工艺规划方案以及设备的动态仿真和验证优化。研究内容对虚拟制造技术在汽车焊装生产线上的应用和解决传统焊接工艺带来的问题以及缩减设计周期具有一定的意义。

2 前地板总成焊接任务的描述

前地板作为汽车车身的一个重要组成部分,与前舱和后地板总成连接在一起。其主要作用是将车身碰撞时产生的力通过横梁或者纵梁进行分解和传递,避免前舱位置发生变形。图1所示为整体式结构的前地板总成,是由地板分总成、中通道总成、地板横梁总成、前地板加强板、左右侧座椅外围加强板以及螺母板总成焊接而成。而地板横梁总成则由地板横梁和横梁加强板焊接而成,中通道总成是由中通道本体与通道支架总成、换挡杆支架总成以及中通道前支架焊接而成。由于前地板左右两侧大部分是对称的(除横梁和中通道位于前地板中间位置),所以文中只对前地板左侧、横梁及中通总成位置进行仿真分析和优化。

图1 前地板总成组成Fig.1 Front Floor Assembly

3 前地板总成焊接生产线的方案规划

在汽车白车身生产线中,前地板总成集成到汽车总装工序上装配,整体式结构的前地板总成的焊接质量对整个车身的制造质量以及安装的精度有着很大的影响。如图2所示为前地板总成焊装生产线二维布局图。由图可知:前地板总成焊装生产线由一个区域构成,总共有3个工位,分别为FF010工位、FF020工位和FF030工位。FF010工位是前地板横梁总成和中央通道的集成。在焊接时,操作工将横梁和横梁加强板放置在左边的夹具上,将中通道本体与通道支架总成、换挡杆支架总成以及中通道前支架放置在右边的夹具上。夹具夹紧后,分别由位于FF010工位上的点焊机器人进行焊接。然后夹具打开,人工将横梁总成与中央通道总成送至FF020工位上。FF020工位上的双面转台上有两序夹具,在FF020工位上左右点焊机器人完成横梁总成、地板分总成和左右侧座椅外围加强板以及螺母板总成这第一序焊接之后,FF030机器人从转台抓起零件,中央通道总成转进,FF030工位上的机器人放下零件,夹具夹紧后,机器人再次进行第二序焊接。在两序焊接完成之后FF030机器人从转台抓起前地板总成,在翻面台翻面,再到固定焊枪补焊之后将前地板总成放到料箱。

图2 前地板焊接生产线二维布局图Fig.2 Two-Dimensional Layout of Front Floor Welding Production Line

4 仿真模型的建立

4.1 焊枪的选型和验证

焊接机器人在汽车制造业中能够广泛的应用,焊枪起着重要的作用。如图3中的图(a)和图(b)根据机械臂的结构特点将焊枪划分为X型和C型。X型焊枪用于车身钣件上垂直位置的焊点,而C型焊枪用于车身钣件上水平位置的焊点[8]。在实际焊接中,焊枪的结构是否适合特定环境是焊枪工人选择焊枪的最大困难。如:焊枪能否到达焊点位置;工作时焊枪是否与车身及夹具干涉;工作空间是否足够大等。然而这些问题可以在Process Simulation中可以得到很好的解决。

图3 两种结构的焊枪Fig.3 Welding Torch of Two Structures

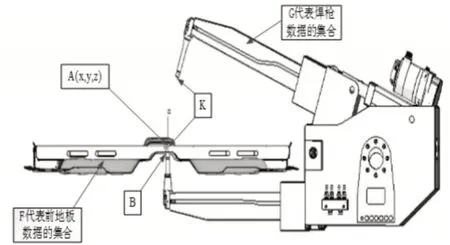

焊枪的验证也至关重要。如图4所示首先定义一些参数:F和G分别代表前地板的数据的集合和焊枪数据的集合。A(x,y,z)为F上的焊点坐标之一,焊接时接触到前地板的焊枪的工具坐标点命名为B,也称TCP点。K表示焊枪CLOSE时两电极帽之间的连线。点焊时,将焊枪在A点的直线K和Z轴共线,使A和B重合,即焊枪的TCP坐标与焊点坐标重合。此时绕着K线旋转焊枪,看F和G是否有相交,如果没有角度相交,则说明焊枪与前地板没有干涉,焊枪适合这一焊点。假使焊枪绕着K线从0°旋转到360°,F和G总是存在交叉。则应该修改枪的结构或者更换类型。通过对焊枪的验证,初步选择了X型结构的焊枪。

图4 焊枪的检验Fig.4 Inspection of Welding Torch

4.2 机器人的选型及其建模

图5 焊枪负载数据Fig.5 Load Data of Welding Torch

图6 负载分析结果Fig.6 Load Analysis Results

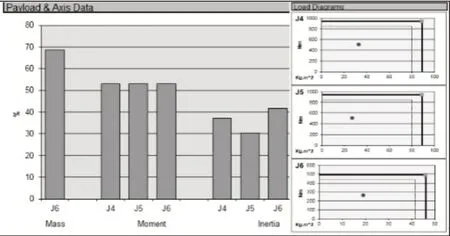

Tecnomatix模型数据库含有众多类型的机器人模型,其中包括库卡、法那科、ABB和安川等常见类型的机器人。根据客户的需求,直接调用相关的机器人模型,或者去机器人相关的官网下载机器人模型,并将机器人模型通过格式转换软件CrossManager转为PD识别的jt格式,添加到PD的资源里面。机器人的具体选型是根据所安装焊枪的负载决定的。机器人有效载荷作用在六轴上。为了方便对机器人的选型及承载能力进行检定,发那科公司提供负载测试软件FANUC_Payload。可以有效精确地反映机器人的实际受力情况,避免机器人因超负荷工作对机器人的使用寿命及对电机和齿轮造成不良影响[9]。如图3所示为焊枪负载的数据,如图4分析结果可知机器人的四、五、六轴承受的载荷均在允许的载荷之内。在仿真实验中,选用的焊接机器人是发那科R-200iC/165F。

在确定机器人类型和焊枪的类型之后,需要将焊枪和机器人定义为工具,即分别定义相关的机构并建立焊枪的法兰盘安装参考系和机器人的工具坐标系和基座坐标系,如图7所示。保证焊枪的法兰盘坐标系和机器人的工具坐标系重合,使X型焊枪安装在机器人上。

图7 机器人安装X型焊枪Fig.7 Robot Mounting X-Type Welding Gun

4.3 焊点的分配

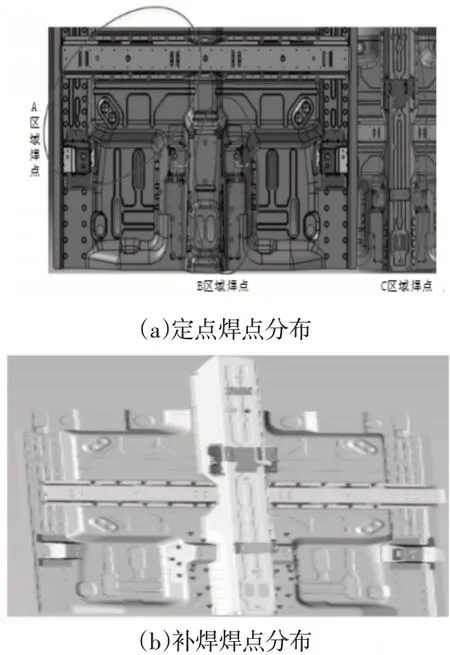

焊点的分配在焊接任务中是保证焊接质量的起着重要的作用,在相对复杂的总成焊接时,由于设备数量、夹具占的空间以及节拍需求的原因,一个工位很难保证焊接的质量,一般需要点定和补焊2种焊接工位才能完成。点定主要作用是利用关键的焊点来固定将车身钣件之间的相对位置,补焊则是固定利用车身钣件之间相对位置的点定焊点以外的其余焊点,加强车身钣件之间的连接强度。在保证焊接质量的同时,焊点的分布应该在同一区域,这样可以保证焊枪在焊接时,姿态变化小,机器人关节运动幅度小,可以有效的减少焊接的时间。焊点的分配满足问题背包问题的原则,即在节拍时间内,工位对焊点的满意度最合适。如图8所示为按照背包原则以及工程经验规划的前地板焊点分布图,可知定点焊点主要由A、B和C区域焊点以及它们的对称焊点构成,而补焊焊点也是由左右对称焊点构成。

图8 前地板焊点分布Fig.8 Distribution of Solder Joints In Front Floor

5 焊接过程的分析与优化

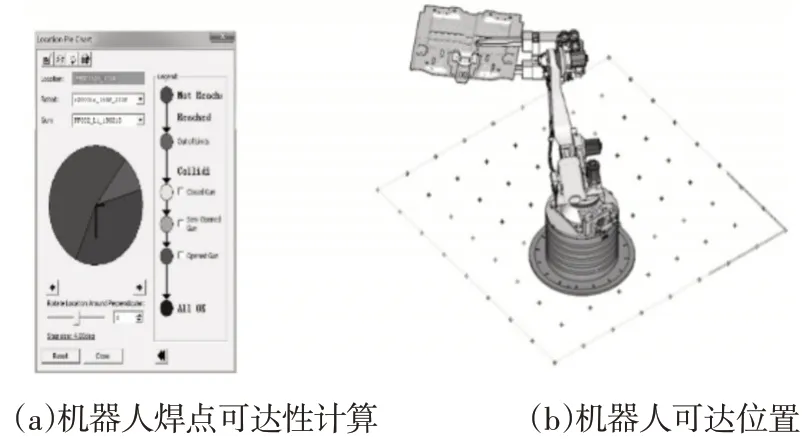

5.1 机器人可达性分析

在分配焊点之后需要检查机器人对焊点是否具有可达性,而机器人的摆放的位置与机器人的可达性有着密切的联系。根据图(a)所示为机器人焊点可达性计算,部分颜色表示机器人无法到达此焊点,部分颜色表示机器人关节超出预定的极限值,部分颜色表示机器人在此焊点可达,如若机器人不可达,则可调节切入角的方向使其进入某色的区域。以此确定机器人对焊点的可达位置如图(b)所示。在确保机器人对焊接工位上所分配的所有焊点都可达的情况下,可以确定机器人可达的最佳位置。

图9 机器人可达性分析Fig.9 Robot Accessibility Analysis

5.2 机器人干涉检查与优化

在前地板焊装生产线中,机器人执行焊接或者搬运任务时,多台机器人的工作空间往往存在重叠交叉区域。机器人各关节之间在运动过程中极易产生干涉,导致生产事故的发生,从而影响了汽车生产线的运行。而这种干涉主要涉及到机器人与夹具、安全围栏、其他设备是否干涉以及机器人之间的运动干涉。机器人与夹具之间的静态干涉可以通过焊枪的检验来进行检查,而对于机器人之间的这种动态干涉,需要错开焊接顺序或移动机器人位置来避免机器人同时进入干涉区。如图10所示为机器人焊接共同干涉区及优化。机器人在B区域执行点定焊点任务时,由于B区域焊点及其对称焊点过于密集,导致FF020工位上的左右两台机器人产生干涉区域。由焊点分配图知A区域的焊点要多于B区域焊点。左边机器人在焊接B区域对称区域时,让右边的机器人焊接A区域对称区域的焊点,错开机器人的焊接顺序,可以有效避免焊接干涉区域。

图10 机器人焊接共同干涉区及优化Fig.10 Common Interference Zone and Optimization of Robot Welding

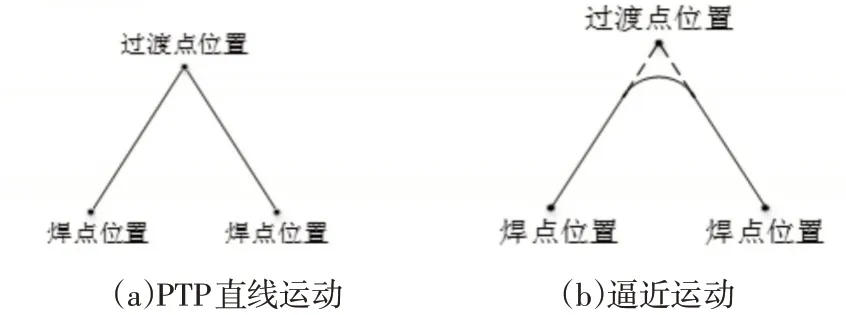

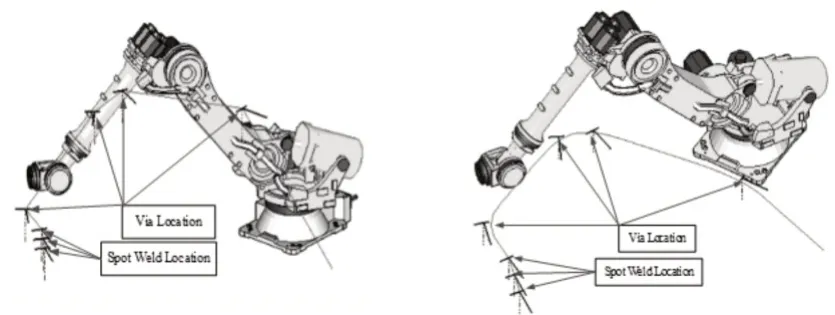

5.3 焊接机器人运动优化

在白车身生产线中的焊接过程中,焊点分配到确定的焊接件位置之后,焊接的路径可以通过这些位置构建,但焊接路径不是简单的焊点位置连接。为了避免机器人与焊枪、车身以及夹具之间的干涉,会在焊点之间增加过渡点。而机器人主要通过如图11(a)所示的Point to Point(PTP)直线运动方式来执行焊接的路径。通过PTP这种直线运动方式,要求机器人所有轴在同时刻开始移动,在焊点或者过渡点位置上时要保持同时刻停止。这种情况会出现机器人“卡顿”的现象,对于机器人的稳定性产生很大影响。长期不良运动会造成机器人运动的不稳定,加剧机器人的机械零件的磨损,导致机器人产生振动与冲击。因此在焊接任务中,保持机器人运动轨迹的平滑性及稳定性尤为重要。如图11(b)所示通过预先设定一定的范围,使得机器人不停留在过渡点平滑的过渡的原则称为逼近运动。

图11 逼近运动的原则Fig.11 Principles of Approximation Motion

机器人在焊点的位置要保持精确是为了保证焊接质量,但是在过渡点的位置上要求并不严格。机器人通过上述的两种运动方式的来执行焊接任务。如图12(上)所示为机器人按照PTP直线运动的部分焊点的焊接轨迹,下图为机器人在过渡点按照逼近运动的部分焊点的焊接轨迹。由图可看出逼近运动的焊接机器人路径更加平滑,可以使得机器人姿态变化顺畅及提高机器人运动的稳定性和延长机器人使用的寿命。

图12 两种方式的焊接轨迹Fig.12 Welding Trajectories of Two Modes

在两种运动的方式下,如图13所示为机器人关节5的运动的速度和加速度曲线,上图为PTP直线方式的机器关节的速度加速度曲线,下图为逼近运动方式的机器关节的速度加速度曲线,从图中可以看出优化后的机器人的关节速度的函数变化更加平滑,并且总体以较低的速度运行,可以有效的降低机器人的能量损耗,保证机器人运动的稳定性。

图13 机器人关节5的速度加速度曲线图Fig.13 Velocity and Acceleration Curve of Robot Joint 5

5.4 甘特图分析与优化

甘特图表示焊接生产线所有工序执行的时间顺序。通过甘特图对前地板焊装生产线各工位所需时间进行计算并判断是否满足节拍要求,避免实际生产中出现瓶颈工位。PS提供了以工序之间的逻辑关系生成的时序动作仿真SOP,并输出时间流程表,对工位进行节拍估算。仿真中机器人的控制器与实际相同时,仿真的结果与实际前地板焊装生产线保持基本一致。因此仿真的节拍计算对实际前地板焊装生产线的生产有很大的参考价值,通过计算焊接工位的时间,进而评估和平衡机器人工作量,最大程度提高生产节拍和机器人利用率。

为进一步提高前地板的焊装线生产节拍,设定焊接机器人的焊接准备位置,即在其他设备运作时机器人提前运动到等待焊接的准备位置,待其他设备运动完成时机器人再执行焊接动作。home位置和准备焊接位置不存在过渡点且运动的过程中不与工装发生干涉,对焊接工位的三台焊接机器人设定焊接准备位置,结果优化的时间节拍缩短了6s。按照优化的焊接机器人的路径和工序的优化,仿真出的节拍时间为127s。小于方案要求的130s。如图14所示为前地板焊接甘特图证明原设计方案的可行性。

图14 前地板焊接甘特图Fig.14 Front Floor Welding Gantt Chart

6 总结

通过虚拟制造仿真软件Tecnomatix,建立了前地板的焊装生产线三个工位的仿真模型,对前地板焊装生产线进行规划、建模、仿真、优化。解决机器人对焊点的可达性及机器人空间干涉问题,优化了机器人焊接的运动轨迹以及机器人焊接的时间,计算出工位的生产节拍,验证前地板焊装生产线规划方案的可行性,大大地减少现场布置时间,提高了设计效率与质量。