镍基堆焊技术在危废气化熔融工艺中高温腐蚀方面的应用

张 杰,陈元升,于海林,潘高峰,杨 平

(烟台国冶冶金水冷设备有限公司,山东 烟台 265500)

随着国家环保力度的不断加大,“危废”的有效和无害化处置成为社会和民众高度关注的焦点。同时,危废的产生量和危废的种类也随着经济的发展和新产品的开发在逐年递增,目前的增长率约为12%,每年产生量近亿吨。危废(特别是医疗废物、化工废物、电子产品废物等)也日益成为人们的生命健康和生态环境的重要威胁。

目前危废的处置方式主要有填埋法、焚烧法、化学法和固化法。国际及国内公认比较有效的危废无害化处置的前沿技术是等离子气化熔融技术,主要是利用等离子炬产生的高温、高反应活性等离子体,将危废中的有机物在高温下(1 400~1 600 ℃)快速氧化、分子键断裂、热解而被破坏掉,改变废物的组成和结构成为可燃的小分子气态物质或无机物,同时达到减容、无害化或综合利用的目的。但目前等离子气化熔融技术仍存在一些关键技术及工艺问题:如危废处置工艺匹配问题、等离子体炬长期稳定运行问题、余热锅炉高温腐蚀问题、熔融玻璃态物质处置问题等,特别是高温腐蚀问题,严重制约了系统的长周期、高效稳定运行。

1 等离子气化熔融腐蚀性物质产生机理

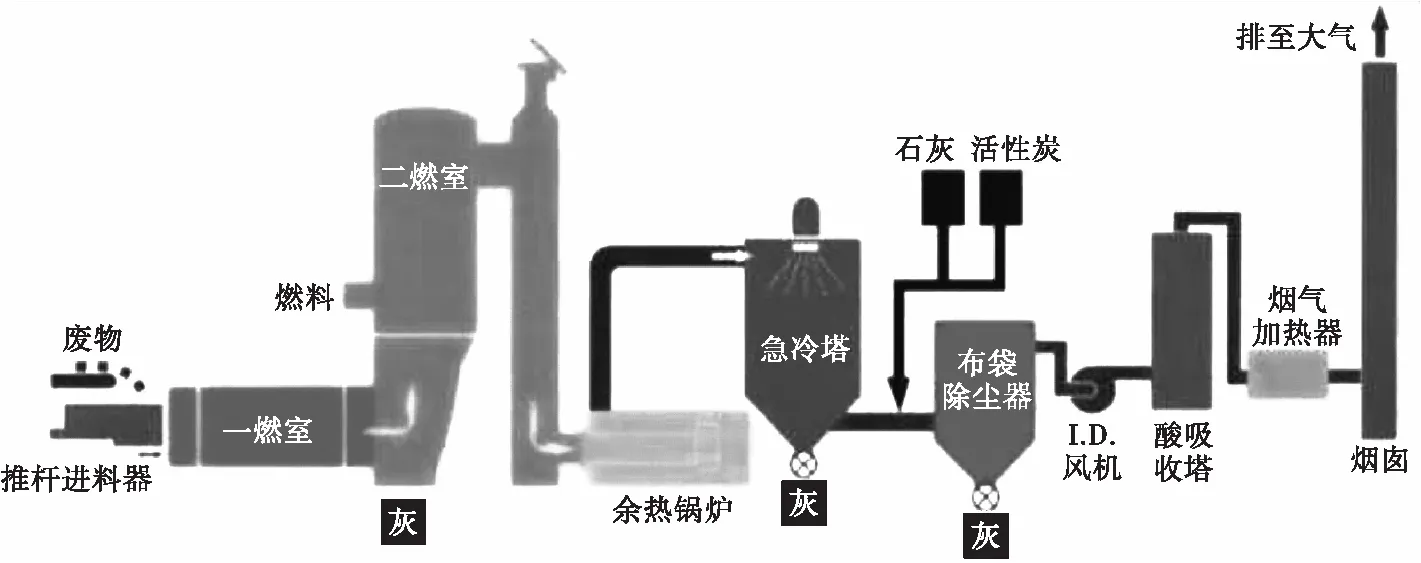

(1)等离子气化熔融处理危废的工艺流程见图1。

图1 工艺流程图

(2) 危废物质在一燃室和二燃室气化、裂解后生成二氧化碳(CO2)、水分(H2O)、氮气(N2)、氧气(O2)及有害气体如氮氧化物(NOx)、氯化氢(HCl)、硫氧化物(SOx)、重金属、氯化物及不完全燃烧气体(如CO、CH4)等。

(3) 总反应化学式:

CnHmOxSkClyNz+O2=CO+CO2+SOx+HCl+N2+NOx+CH4+H2O

与普通的垃圾焚烧炉相比,危废燃烧气体产物中含氯、硫的浓度相对高得多,造成余热锅炉换热面严重的高温腐蚀。

2 高温腐蚀原因分析

2.1 余热锅炉工作过程

从二燃室排出的1 100 ℃烟气,经过余热锅炉对烟气余热进行回收利用。余热锅炉一般设计成烟道式或管壳式换热器,高温烟气走烟道内部或壳程,管内走水,水在受热管内沸腾并汽化,并在气相空间实现汽水分离和热量交换。

盐酸等腐蚀性物质在露点以下对碳钢等腐蚀严重,超过露点,腐蚀反而下降,直到260 ℃以上,盐酸气体与对碳钢、不锈钢的高温反应激烈增加,在400~600 ℃ HCl与碳钢、不锈钢反应较为活跃,腐蚀速度与其浓度以及受热面钢管的壁温有很大关系,管壁温度超过300 ℃后,腐蚀速度迅速增加。

从国内、外危废处置装置运行情况分析,余热锅炉容易发生腐蚀的区域主要存在于过热区域以及省煤器底部。

20 G受热管在设备运行3个月后出现的严重点蚀而漏水,见图2、图3。

图2 点蚀漏水图一 图3 点蚀漏水图二

2.2 高温腐蚀过程

2.2.1 氯化物对余热锅炉受热面的腐蚀过程

高温烟气中的氯化物,主要是以气态HCl、Cl2和金属氯化物沉积物的形式存在。主要腐蚀形式有以下几种:

1)气相腐蚀

在高温含氯气氛中,直接导致余热锅炉受热管气相腐蚀。

2)氧化还原反应腐蚀

金属氯化物低熔点灰分沉积盐与金属表面的氯化膜发生氧化还原反应,腐蚀受热管基体。

3)电化学腐蚀

金属氯化物与烟气中其他无机盐一起沉积在受热管表面,形成低熔点共晶体,在高温管壁上产生熔融性的腐蚀性盐,在积灰和金属交界面处形成局部液相,产生电化学腐蚀氛围,基体金属发生阳极溶解,O2和Cl2被还原,基体金属被进一步氧化形成沉积或与Cl离子结合生成氯化物,在熔融氯化物的外表面形成一层疏松的外氧化膜,这一电化学过程严重腐蚀余热锅炉的过热器、水冷壁。

4)主要的反应过程

(1)2Fe+3Cl2=2FeCl3或2Fe+6Cl=2FeCl3+3H2

(2)4FeCl3+3O2=2Fe2O3+6Cl2

(3)Fe2O3+6Cl=2FeCl3+3H2O

由于Fe与Cl2反应生成的中间产物FeCl2在高温下为气态,而FeCL3的熔点比较低,且易挥发,因此不断随烟气被带走,裸露出来的Fe与不断补充过来的Cl、Cl2的反应一直持续进行,而且反应速率随着反应温度的升高而加快。该反应在400~600 ℃最为活跃。

2.2.2 硫化物对余热锅炉受热面的腐蚀过程

高温下硫和硫化氢能直接与金属发生反应,生成硫化物,其主要腐蚀反应过程为

S+Fe→FeS H2S+Fe→FeS+H2

高温下H2S可发生分解,产生的硫元素具有很高的活性,与Fe发生反应极为强烈:

H2S →H2+S S+Fe→ FeS

高温部位(400~600 ℃),又有SO2和CO存在时:

SO2+2CO→2CO2+S S+Fe→ FeS

第三起:南部某市有一只波斯猫因为地震从阳台上摔下来,瘸了右前腿,成了一只残疾猫。这是本次地震造成的最严重损失。

2SO2+O2→2SO3SO3+H2O →H2SO4

FeS+H2SO4→FeSO4+H2S

反应过程使在运行中形成的FeS膜破坏,腐蚀反应过程中形成的S和H2S又可参与金属的腐蚀过程,对材料的腐蚀具有自催化作用并不断加剧。

2.3 实验证明

产生受热面高温腐蚀的条件:

(1)受热面出现局部或间断性的还原性气体;

(2)烟气成分中存在硫化物和氯化物;

(3)受热面壁温满足高温腐蚀温度区间。

3 高温腐蚀解决方案

对于露点温度及以下的低温腐蚀目前解决方案较多,如选用玻璃钢、碳化硅材质等可以低成本并能很好解决问题。但对于高温腐蚀目前仍存在较大难点,一方面如果采用特殊材料成本难以接受,另一方面使用高温防腐涂料的可靠性以及换热效率方面存在制约。

鉴于国内、外许多钢厂项目中使用的Inconel材料堆焊工艺,Inconel堆焊层可以很好抵御炼钢过程中高温烟气的冲刷、腐蚀等问题。

实验表明:含镍8%~12%的镍合金无法有效抵御氯离子的腐蚀,而含镍达到42%以上的镍合金,完全可以抵制氯离子的腐蚀开裂。镍基耐蚀合金在200~1 100 ℃能耐腐蚀介质的侵蚀,同时具有良好的高温和低温力学性能。在一些苛刻腐蚀条件下是一般不锈钢无法取代的优良材料,在镍中添加入铬、铜、铁、钼、铝、钛、铌、钨等元素后,通过固溶强化后,不但改善其力学性能,而且可适应于各种腐蚀介质下侵蚀,使其具有优良的耐腐蚀性。

综合材料性能、可焊性、抗腐蚀性、成本等因素,在20G碳钢受热管表面堆焊一层Inconel625,可以较经济并有效解决“危废气化熔融工艺中余热锅炉高温腐蚀”的问题。

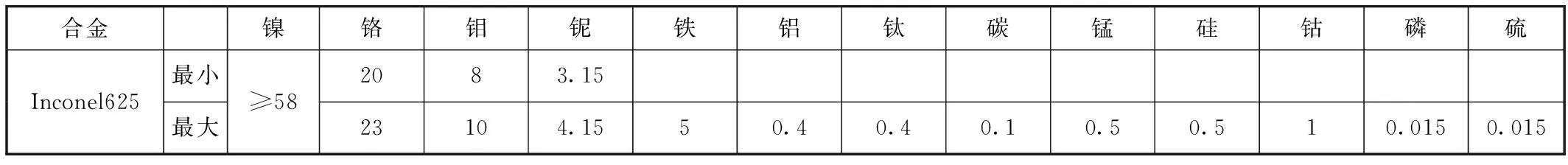

Inconel625 的化学成分见表1。

表1 Inconel625化学成分 %

Inconel 625 的机械性能见表2。

表2 Inconel625机械性能

Inconel625合金具有以下特性:

(1)具有很好的耐还原、氧化、氮化介质腐蚀的性能;

(2)在室温及高温时都具有很好的耐应力腐蚀开裂性能;

(3)具有很好的耐干燥氯气和氯化氢气体腐蚀的性能;

(4)在零下、室温及高温时都具有很好的机械性能;

(5)具有很好的抗蠕变断裂强度。

Inconel625尤其突出的性能是能够抵抗干氯气和氯化氢的腐蚀。在高温下,退火态和固溶处理态的合金在空气中具有很好的抗氧化剥落性能和高强度。

4 Inconel625堆焊工艺在危废余热锅炉中应用

4.1 烟道式余热锅炉

烟道式余热锅炉见图4。

图4 烟道式余热锅炉

4.2 Inconel625堆焊工艺

在烟道内部,采用熔化极气体保护焊工艺,在烟道内侧受烟气冲刷的碳钢受热管以及翼板表面,堆焊一层1.5~2.0 mm的Inconel625镍基合金焊层。镍基合金焊丝直径为1.0~1.2 mm,保护气体为氩气,气体流量为16~20 L/min;焊接速度为20~25 cm/min。

堆焊焊接试样见图5、图6。

图5 堆焊焊接试样一 图6 堆焊焊接试样二

烟道内侧堆焊见图7、图8。

图7 烟道内侧堆焊图一 图8 烟道内侧堆焊图二

4.3 Inconel625堆焊特点

1)焊接流动性差,焊缝熔深较浅

考虑到镍基合金焊接的特性,为了获得良好的焊缝成形及质量,堆焊时应采用稍高电流并小幅度摆动6~12 mm的施焊工艺。但仅仅依靠加大焊接电流是无法解决该问题,因为电流增加会引起裂纹和气孔,降低堆焊层的耐蚀性能。

2)易产生焊接热裂纹

镍基合金为单相奥氏体组织,与碳钢及不锈钢等相比,具有高的焊接热裂纹敏感性,层间焊缝易产生多边化晶间裂纹。这种裂纹非常微细,一般为微裂纹,限制焊接线能量,避免采用大线能量焊接将有利于防止热裂纹的产生。但如果线能量过小,会加速焊缝的凝固结晶速度,更易形成多边化晶界。经过多次实验,推荐焊接电流180~210 A,电压25~28 V。该焊接工艺参数适于自动焊接(见图9)和人工焊接(见图10)。

图9 自动堆焊 图10 人工堆焊

4.4 Inconel625堆焊要点

镍基合金对污染物的危害极为敏感,焊前一定要彻底清理焊接区表面,表面清洁度要达到Sa2.5,不得存在油脂、污垢,氧化皮、铁锈和油漆涂层等。

保护气体最常用的是氩气,它成本低,密度大,保护效果好。

尽量采用平焊位置焊接,必须采用短弧焊接,也就是说焊条顶(压)着电弧运条。焊枪做横向摆动,但不能过大,使熔敷金属与母材及前道焊缝充分熔合。

焊接收弧或再引弧时,应采用逆向收弧,把弧坑填满,防止弧坑裂纹,并且能有利于抑制气孔的发生,必要时要对弧坑进行打磨。

堆焊层要进行100%PT检测或涂抹CUSO4饱和溶液,对发现的所有裂纹、气孔进行修复,不得有暴露母材的缺陷存在。

5 结论及建议

(1)Inconel625在高温时,有非常好的耐氯气和氯化氢气体腐蚀的性能。

(2)Inconel625有较好的可焊性,熔覆层组织致密,气孔率低,焊接效率高,适合于大面积、批量、快速对危废焚烧炉受热面管进行堆焊处理。

(3)Inconel625堆焊技术的制造成本相当于特种材料成本要低许多。可以较好地兼顾项目投入成本以及装备运行可靠性。

综上所述,将Inconel625堆焊技术利用到危废气化熔融工艺中,可以有效防止受热面高温腐蚀及烟气冲刷,提高系统整体的安全性和稳定性,值得在危废气化熔融工艺中推广和使用,也可以将其应用到急冷器以及脱硫、脱硝工艺装备中。