水平布置的先行顶管对后续顶管顶推力的影响分析

张 宇 陶连金 赵 旭 董立朋 边 金 郭 飞

(1北京工业大学城市与工程安全减灾教育部重点实验室, 北京 100124)(2中铁隧道局集团有限公司, 广州 511458)(3广东海洋大学海洋工程学院, 湛江 524000)(4北京市政建设集团有限责任公司, 北京 100048)

随着地下空间的快速发展,顶管法以其施工速度快、对周围环境扰动小以及顶进精度易控制等优点,在市政基础设施、能源运输工程、水利水电以及隧道工程等领域得到了广泛应用[1-5].顶管顶推力由端头阻力和管-土接触面侧摩阻力2个部分组成.随着顶管顶进长度的增加,管-土侧摩阻力逐渐增大,在顶推力中起到主要的控制作用.因此,国内外学者利用数值模拟和现场实测对顶管顶推力的预测进行了大量研究.Yen等[6]利用有限元方法对依托工程的顶管顶推力进行了有限元模拟,通过将数值模拟结果与实测结果进行对比分析,证明了有限元法的可行性;Shou等[7]通过室内直剪试验确定了管-土接触面的摩擦系数,并将其作为有限元模型的输入参数,对顶管过程的管-土相互作用进行了研究,并根据顶管端头前方土体Mises应力的变化规律推导出顶管的影响范围;Ong等[8]对隧道弃土进行重塑和直剪试验,并将该实验参数作为有限元模型的输入参数,进行顶管顶推力预测,得到的数值模拟结果与实测结果较为接近,从而证明了该方法的有效性; Li等[9]以重庆市水利枢纽顶管工程为依托,揭示了大断面混凝土顶管外壁与围岩之间侧摩阻力的变化规律,并利用有限元方法成功预测了顶进阶段混凝土管的受力情况,说明将室内试验和有限元方法相结合可以准确预测岩石地层中的顶管顶推力;李志宏等[10]以拱北隧道工程为依托,利用室内相似试验和数值模拟方法研究了顶管间的相互影响,结果显示,与单管管-土接触压力相比,后续顶管对先行顶管的管-土接触压力存在放大效应.

近年来,城市地下空间建设中出现了大量的近接工程和浅埋工程.为了尽量减少新建工程对周围环境和既有结构的影响,这类工程通常采用管幕法进行超前支护.管幕结构由钢管组成,且相邻钢管间距较近[11-12].在现有研究成果中,学者们着重研究单管顶推力,往往忽视了先行顶管对后续顶管顶推力的影响.因此,深入研究先行顶管对后续顶管顶推力的影响,对管幕法的顶管设计具有重要的工程实践意义.

本文以北京新机场线上穿既有10号线盾构区间的顶管工程为依托,对顶管顶推力和轴向应力进行了现场监测.然后,采用有限元软件建立了土-管全接触的数值分析模型,将模型结果与实测结果进行对比,验证数值模型的可靠性.最后,通过数值分析方法,详细分析了不同顶管间距对侧摩阻力的影响以及先行顶管位置和数量对后续顶管侧摩阻力的影响.

1 工程背景

1.1 工程概况

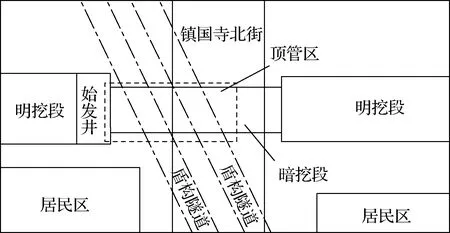

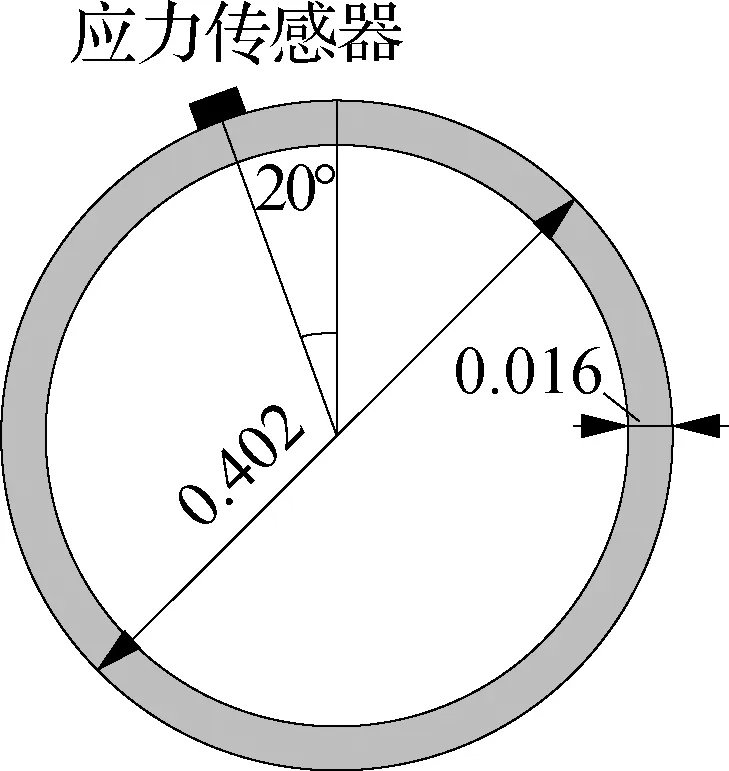

北京新机场线新发地站—草桥站暗挖区间需同时下穿镇国寺北街和上穿既有10号线盾构区间.该工程的平面布置见图1.暗挖区间长度为60 m,最大开挖高度为9.3 m,最大开挖跨度为14.8 m.新建区间距离地表和既有盾构隧道拱顶分别为3.9和0.85 m(见图2).既有10号线盾构隧道的外径为6 m,管片厚度为300 mm.为控制既有盾构隧道的隆起量并保证其正常运营,拟在新建结构底板处施作管幕结构.该管幕结构由26根直径为402 mm的钢管构成.钢管顶进长度为38.5 m,相邻钢管的圆心间距为450 mm,净间距仅为48 mm.为防止注浆压力和浆液对下方盾构隧道产生不利影响,在钢管顶进过程中,管-土接触面之间不进行注浆润滑.

图1 依托工程平面布局图

图2 依托工程横断面图(单位:m)

1.2 施工步骤

整个施工过程分为如下3个步骤:

① 开挖新建结构上部土体(图2中Ⅰ部分);

② 顶进钢管,同时进行Ⅰ部分二次衬砌施作;

③ 开挖新建结构下部土体(图2中Ⅱ部分),并进行Ⅱ部分二次衬砌施作.

在顶管阶段,为尽可能减少顶管对周围土层的扰动影响,采用螺旋出土、套管跟进技术进行钢管顶进,即将钢管作为外部套管,把配有钻头的螺旋钻杆安装在钢管内部,依靠螺旋钻杆的旋转动力和套管的顶推力向前顶进,在顶进过程中同时切削土体并出渣,逐段向前顶进(见图3).因此,在该顶进技术下,钢管与周围土体接触类型可假定为全接触.

图3 顶管工作示意图

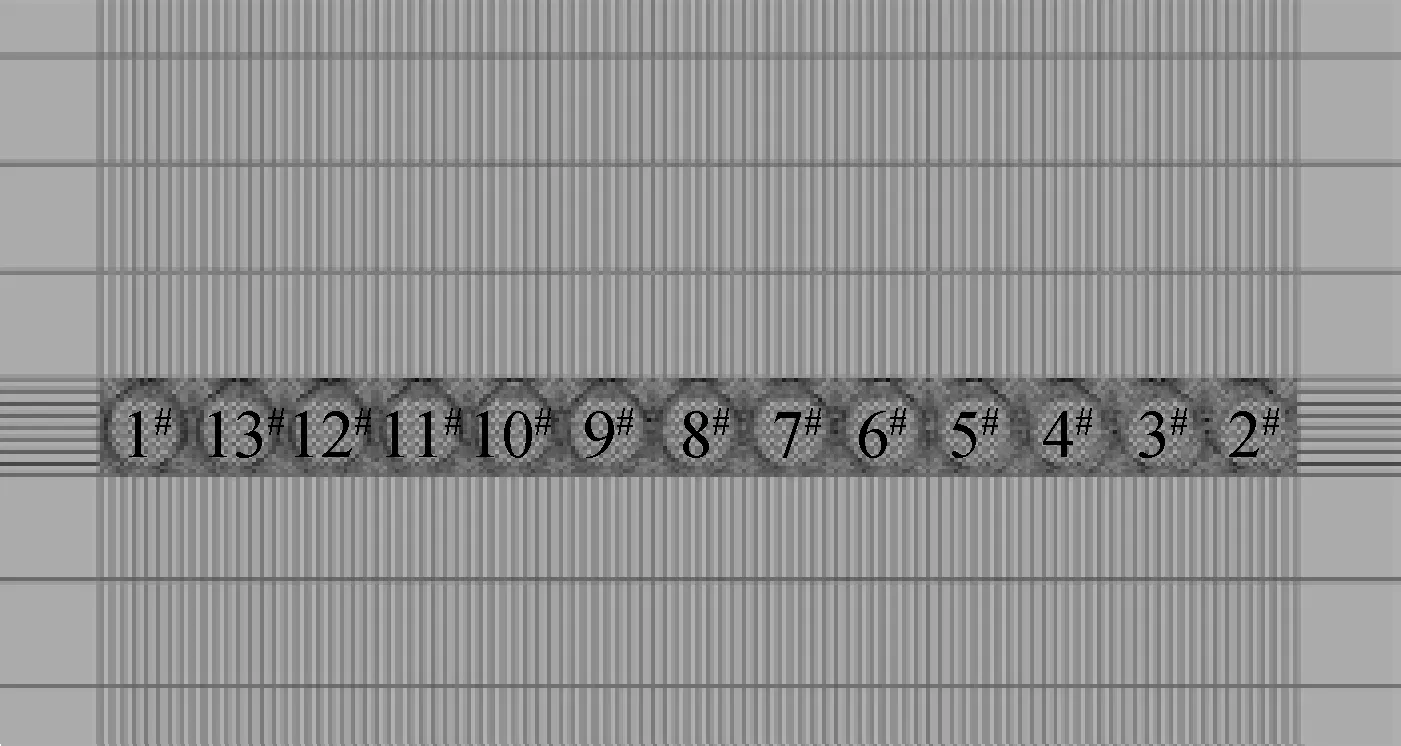

1.3 传感器的布置

为了对顶管过程中钢管的轴向应力(顶进方向)进行监测,在3根钢管外壁焊接光纤式应力传感器(编号为S1~S17),且传感器间的间距为3.1 m.传感器的布置见图4.1#钢管~13#钢管依次顶进.为避免传感器损坏,利用角钢对传感器进行保护(见图5).

(a) 横断面安装位置

(a) 传感器安装

2 顶管现象及监测

2.1 顶管现象

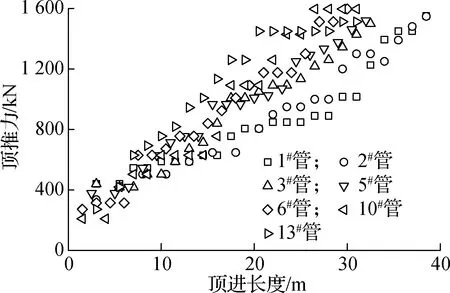

1#管和2#管在顶进过程中无异常现象,成功顶入到设计位置.然而,自3#管起,当钢管顶进30 m左右时,钢管被卡住无法继续顶进,猜测可能是由于顶管机无法提供足够的顶推力.原设计采用的顶管机D1的最大顶推力为1 600 kN.为了正常顶进钢管,现场临时增加一台最大顶推力为3 000 kN的顶管机D2,成功将卡住的钢管顶入到设计位置.因此,自3#管起,均先采用顶管机D1进行顶管,待钢管卡住后更换顶管机D2进行顶管.

2.2 顶推力监测

图6给出了钢管的顶推力实测值.由于顶管机D2在顶进过程中无法记录顶推力,故图中3#管之后的钢管顶推力数据仅记录到30 m附近.由图可知,1#管与2#管的最大顶推力为1 550 kN,接近顶管机D1的极限顶推力;而其余钢管在0~30 m范围内的顶推力监测数据明显大于1#管与2#管的监测数据,且呈逐渐递增的趋势.

图6 实测钢管顶推力

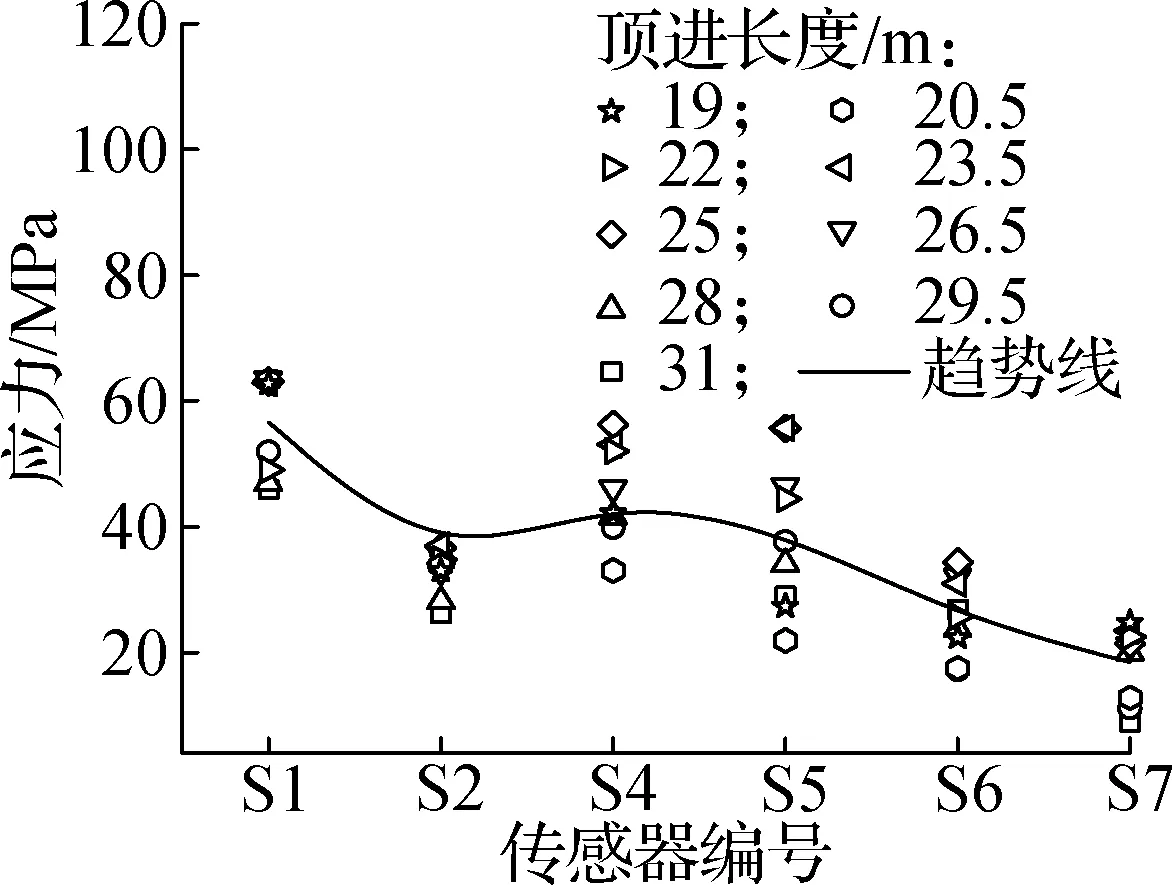

2.3 顶管轴向应力监测

在钢管顶进过程中,传感器S3、S11和S12发生损坏.图7给出了各传感器全部进入土层后,每次顶进时的轴向应力监测数据.由图可知,传感器监测得到的轴向应力最大值为63 MPa,远小于钢管的屈服强度235 MPa.在顶进过程中,应力传感器越靠近端尾,记录到的钢管轴向应力越大,即钢管轴向应力从端尾到端头呈现减小趋势.

(a) 2#管

3 数值模型的建立

3.1 有限元模型

采用有限元软件ABAQUS对顶管过程进行模拟.在顶管施工前,新建结构 Ⅰ 部分土体已被开挖(见图2).因此,假定钢管的覆土埋深为8.6 m.建立的数值模型尺寸为15 m×12 m×50 m.考虑到顶管的对称性,模型中仅对1#管~13#管进行模拟(见图8).顶管全过程的顶推力可以通过模拟不同的顶进长度来反映.在本模型中,每根钢管均设置4个不同顶进长度(10、20、30、40 m)的模型用于计算顶推力[6].

(a) 主视图

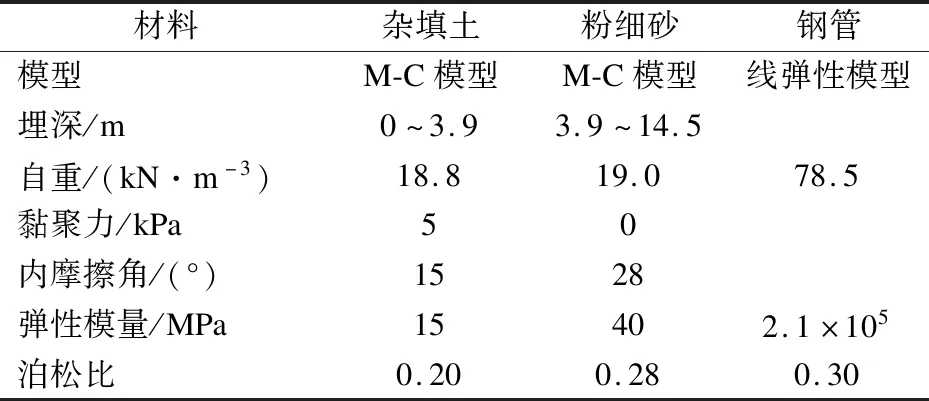

3.2 接触面属性和模型参数

管-土接触面设置为全接触,且管-土之间并未注浆.接触面法向设置为硬接触,切向设置为罚摩擦,摩擦系数μ取0.3和0.4[13-14].土体采用M-C模型[8],钢管采用线弹性模型.结合地勘报告,数值模型计算参数见表1.

表1 数值模型计算参数

3.3 模拟步骤

模型采用位移加载[6]的方式进行模拟,即在管尾中心设置一耦合点,在耦合点处施加沿顶进方向的位移荷载.计算完成后提取该耦合点沿顶进方向的节点反力为顶推力.数值模拟步骤如下:

① 平衡土体的自重应力;

② 将钢管所在位置的土体移除,并激活管-土之间的接触面;

③ 在钢管管尾耦合点处施加位移荷载,计算完成后,提取钢管顶推力.

实际顶管过程中,钢管前方土体被挤入钢管内部后,螺旋钻头首先切削土体,切削下来的土体会随螺旋钻杆的转动被排出.由于计算过程中难以将挤入钢管内的土体单元“杀死”,故需要对位移荷载进行取值.施加的位移荷载过大时,会产生较大的端头阻力,且模型难以收敛;施加的位移荷载过小时,钢管压缩变形则会导致错误的顶推力计算结果.这2种情况均与实际施工情况不符.根据实际施工情况,在耦合点处沿钢管顶进方向(Z方向)施加0.05 m的位移荷载.

4 结果与分析

4.1 顶推力

不同顶管实测顶推力与数值模拟结果的对比见图9.由图可知,随着顶进长度的增加,顶推力线性增大,与实测结果较为一致.将图中的模拟结果延伸与y轴相交,可以发现2条直线与y轴有相同的交点,该交点可视作顶管过程的端头阻力,为125 kN.不同钢管的实测顶推力结果与μ=0.4的数值模拟结果差异较大,与μ=0.3的数值模拟结果则较为一致,且两者拟合度较高,证明该地层中管-土接触面的摩擦系数可取0.3.当μ=0.3时,1#、2#、3#、5#、6#、10#、13#管的侧摩阻力数值模拟结果分别为38.2、38.2、44.5、47.8、48.5、49.5和51.9 kN/m.可以看出,随着先行顶管数量的增加,后续顶管的侧摩阻力逐渐增大,说明先行顶管对后续顶管的侧摩阻力存在放大效应.

(a) 1#和2#管

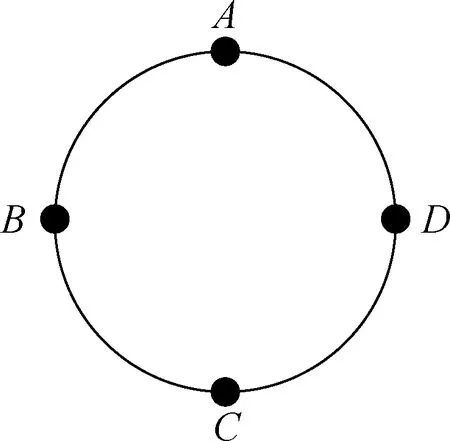

4.2 轴向应力

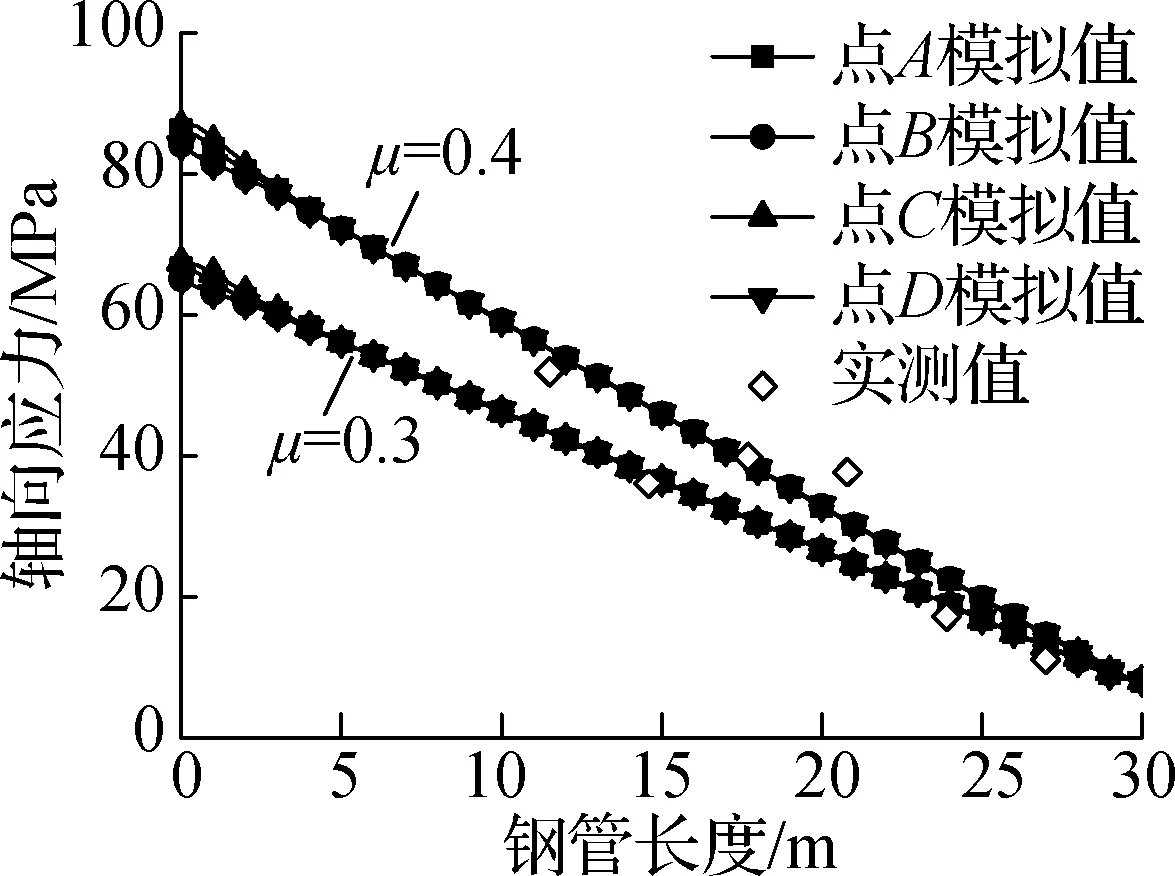

分别提取图10中钢管点A、B、C、D的轴向应力,将2#、6#、8#管在顶进长度为30 m时的轴向应力实测结果与数值模拟结果进行对比分析,结果见图11.由图可知,钢管不同位置处的轴向应力趋于相等,且沿着顶进方向呈现出线性减小的趋势,钢管的轴向应力均在端尾处最大.6#管和8#管的实测轴向应力在μ=0.3的数值模拟结果附近波动,且拟合度较高,而2#管的实测轴向应力波动范围较大,介于μ=0.3和μ=0.4的数值模拟结果之间.究其原因在于,2#管在施工过程中发生微小偏移,导致钢管产生局部弯曲,故测得的轴向应力中包含附加弯曲应力.但从总体来看, 2#管轴向应力呈现出的由端尾到端头递减的趋势符合实际情况.

图10 钢管轴向应力提取点位置

结合4.1节中的顶推力分析结果,可以验证本工程管与土接触面的摩擦系数为0.3.当钢管顶进长度为30 m时,根据μ=0.3的数值模拟结果,2#、6#、8#管的最大轴向应力分别为67.5、79.4和84.8 MPa,说明随着顶管施工的进行,受先行顶管的影响,后续顶管的轴向应力逐渐增大,这与4.1节得到的侧摩阻力变化规律一致.

(a) 2#管

5 参数影响分析

5.1 数值模型和工况

为了提高计算效率和简化模型,在本节中有限元模型仅考虑侧摩阻力,即钢管穿过土层.模型尺寸为10 m×12 m×20 m(见图12).顶管长度为22 m,在土体中长度为20 m,钢管在模型两侧各外漏1 m.图中,d为相邻钢管的圆心距.模型输入参数仍按表1取值.

5.1.1 顶管间距的工况设置

以2根钢管为研究对象,令M为钢管直径,设置钢管圆心间距d分别为1.1M、1.5M、2M、2.5M、3M、4M、5M、6M,共计8个工况,通过研究顶管间距对后续顶管侧摩阻力的影响,确定顶管的影响范围,并量化顶管间距对侧摩阻力的影响.

(a) 轴侧图(单位:m)

5.1.2 先行顶管数量和位置的工况设置

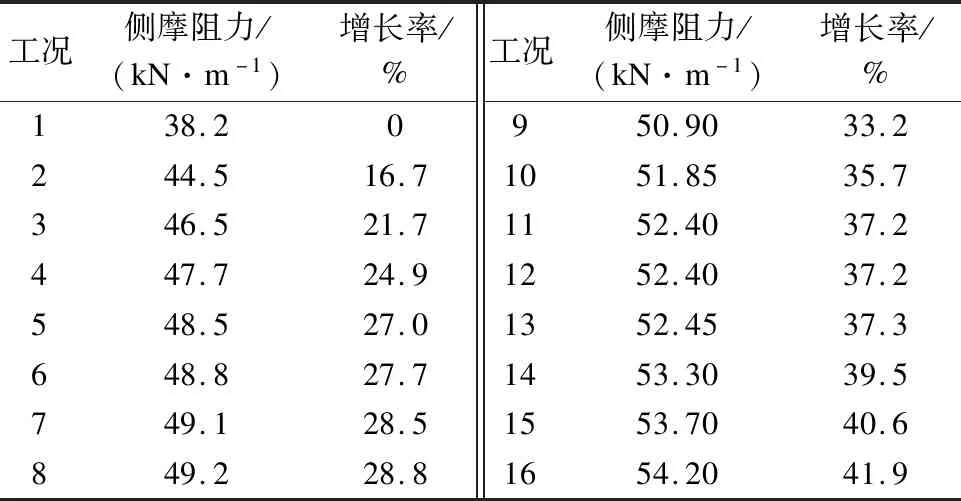

在相邻管圆心间距为1.1M(450 mm)的工况下,于顶管附近平行设置不同数量和位置的先行顶管,设计工况见表2.其中,工况1为对照组,对应实际施工中的1#管和2#管.

表2 先行顶管数量和位置的工况设置

5.2 顶进间距的影响

图13为钢管不同间距下侧摩阻力的数值模拟结果.可以看出,先行顶管对后续顶管侧摩阻力具有放大效应.随着钢管间距的增大,该放大效应呈非线性减小的趋势.通过计算发现,当管间距d≥3M时,后续顶管侧摩阻力增长率小于5%,由此可认为当钢管间距超过3M时,先行顶管对后续顶管的影响较小,可以忽略不计.因此,顶管的影响范围可确定为3M,当顶管间距在该影响范围内时,需要考虑顶管间的相互影响.

图13 不同间距下侧摩阻力的计算结果

5.3 先行顶管数量和位置的影响

后续顶管侧摩阻力不仅受顶管间距的影响,还受先行顶管数量和位置的影响,计算结果见表3.可以发现,后续顶管侧摩阻力随着周围先行顶管数量的增加而增大,但增加趋势逐渐变缓.当顶管间距为1.1M时,若先行顶管布置于后续顶管一侧,后续顶管侧摩阻力的最大值为49.1 kN/m,增长率为28.5%;若先行顶管布置于后续顶管两侧,后续顶管侧摩阻力的最大值则可达到54.2 kN/m,增长率为41.9%.因此,在顶管设计时应对顶管施工顺序进行合理的优化,更加高效有序地进行顶管施工.

表3 不同工况下的侧摩阻力计算结果

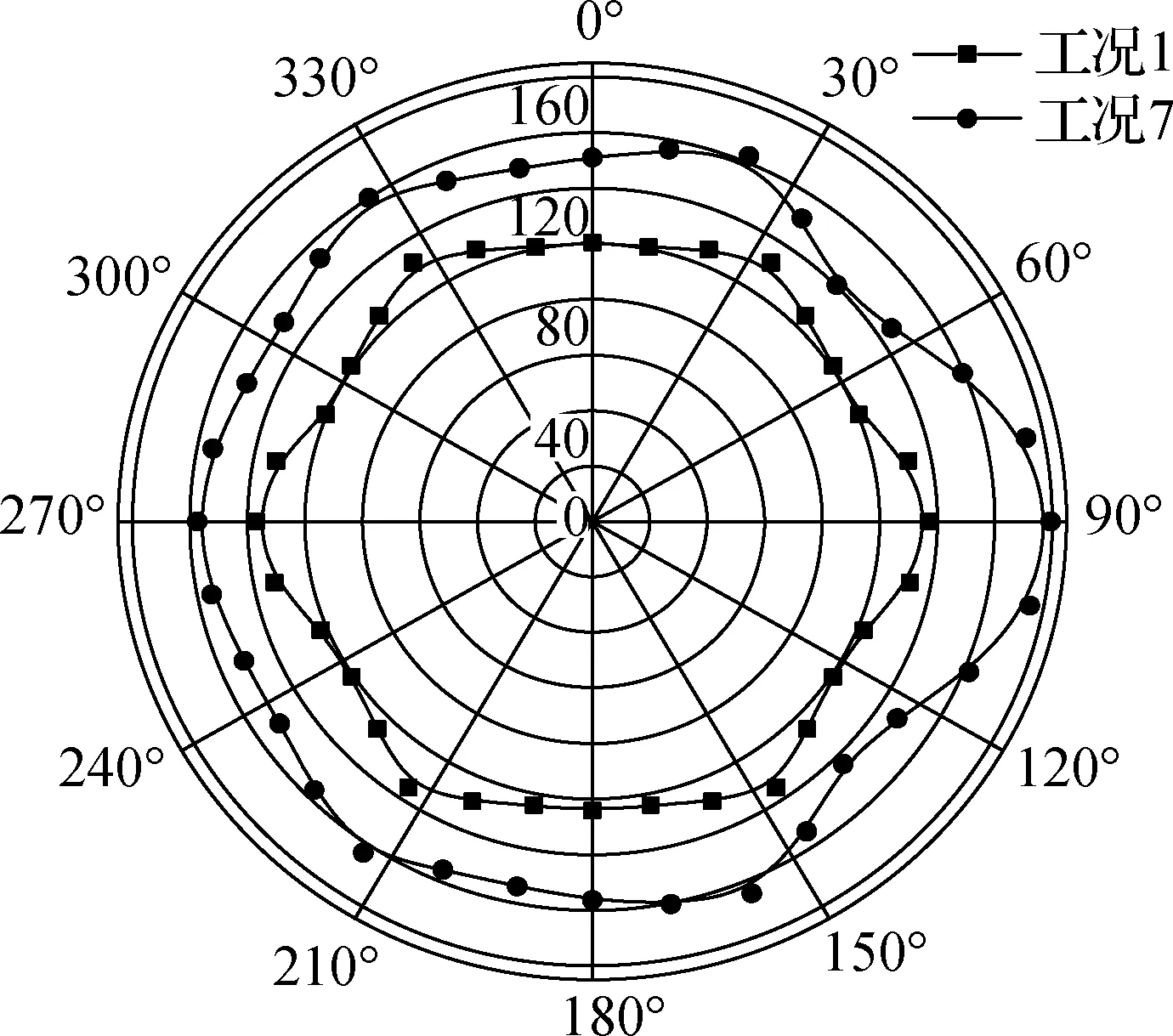

6 后续顶管侧摩阻力放大机理

为了对后续顶管侧摩阻力放大效应进行解释,在模型中点截面处提取工况1和工况7下土-管接触面的法向应力进行对比分析,结果见图14.由图可知,在工况1下,受钢管椭圆化变形的影响,钢管两侧(点B和点D)的法向应力稍大于其他位置,但总体来看,土-管接触面的法向应力分布较为均匀,形状类似圆形.而在工况7下,受先行顶管的影响,土-管接触面的法向应力呈非对称分布,后续顶管不同位置处的法向应力均呈现出不同程度的增大.其中,靠近先行顶管一侧的法向应力增加最多,增长率近40%,这与文献[10]中的结论一致.

图14 接触面法向应力对比(单位:kPa)

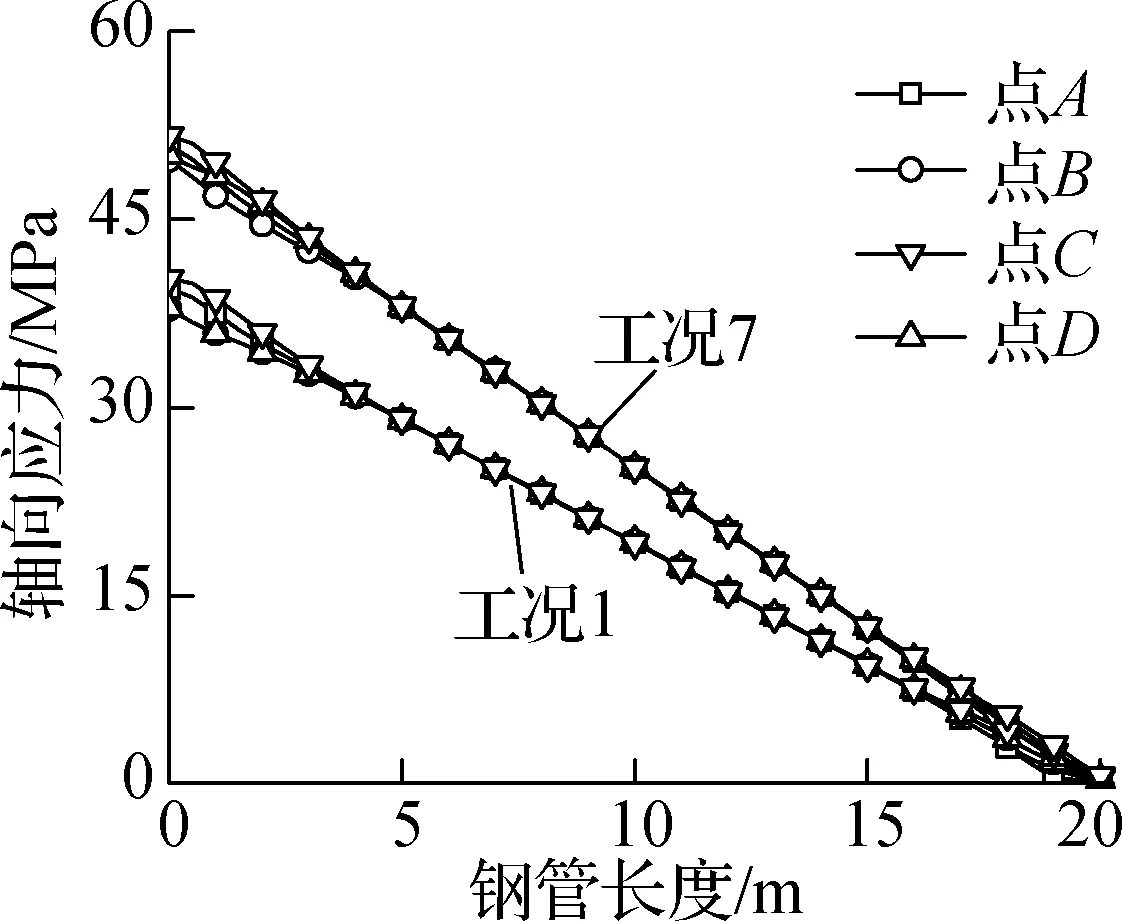

工况1和工况7下钢管点A、B、C、D处轴向应力的对比见图15.由于本文模型中没有考虑端头阻力,因此钢管的轴向应力在20 m处趋近于0.由图可见,2种工况下钢管的轴向应力由端尾到端头均呈现出线性递减的趋势,但工况7下不同截面的轴向应力均大于工况1.在先行顶管影响范围内进行后续顶管时,后续顶管接触面的法向应力会受到先行顶管的影响而增大,导致钢管轴向应力也增大,宏观上则表现为顶管顶推力的增大.基于此,可提出水平顶管施工的顶推力群管效应理论,即先行顶管对后续顶管侧摩阻力存在放大和叠加效应.对大体量顶管的顶推力进行预测时,应考虑顶推力群管效应,从而得到更精确的顶推力预测值,避免出现由于顶管机器选择不当而导致顶管被卡住无法顶进的工程事故.

图15 钢管轴向应力对比

7 结论

1) 顶管的影响范围为3M.当顶管间距在该影响范围内时,需要考虑先行顶管对后续顶管顶推力的放大效应;当顶管间距在该影响范围外时,先行顶管对后续顶管顶推力的影响已不足5%,可以忽略不计.

2) 先行顶管的布置位置和数量均对后续顶管的顶推力存在影响.当顶管间距为1.1M时,若先行顶管布置在后续顶管一侧,后续顶管的侧摩阻力最多可提高28.5%;若先行顶管布置在后续顶管两侧,后续顶管的侧摩阻力最多可提高41.9%.由此提出水平顶管施工的顶推力群管效应理论,即先行顶管对后续顶管的顶推力具有放大和叠加作用.

3) 后续顶管土-管接触面的法向应力受先行顶管的影响而增大,并且在靠近先行顶管一侧的法向应力增幅最大.法向应力的增大导致后续顶管轴向应力增大,宏观上则表现为顶推力增大.

4) 进行大体量顶管设计时,应考虑先行顶管对后续顶管顶推力的放大与叠加作用,从而得到更为精确的顶推力预测值.同时,还应对顶管的施工顺序进行优化,避免出现由于顶管机顶推力不足而导致顶管被卡住的现象.