钛合金钻铰削孔加工试验

赵超改,周竹青,段天旭

(山西北方机械制造有限责任公司,山西 太原 030009)

引言

本次钻、铰削孔试验从钻头材料的选取、钻尖的磨削角度、钻削过程中的排屑情况、加工过程中切削参数的选取等几方面开展切削加工试验,以加工深为60 mm 的Φ14H8mm 孔为主,共完成了8 种组合的钻削试验。

1 刀具的选取

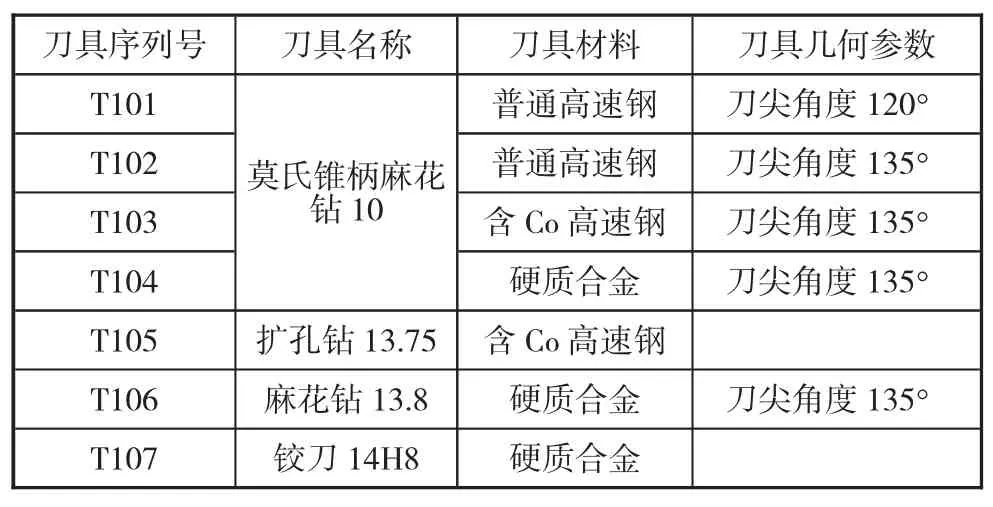

试验过程中钻头材料主要选取了普通高速钢、含Co 高速钢、硬质合金三种材料进行试验,钻尖的磨削角度选取了普通麻花钻的标准角度120°及加工钛合金的优选角度135°进行排屑情况的对比,试验用刀具材料、几何参数见表1。

表1 钻、铰削孔试验用刀具明细表

2 切削参数的选取

在钛合金的钻削过程中,应采取较低的切削速度,以免切削温度过高;进给量应适中,进给量过大易引起烧刀现象,推荐主轴转速n=300~450 r/min,进给量f=0.05~0.15 mm/r。

3 试验组合

本次试验对孔Φ14H8 的加工共开展8 种组合的切削试验,试验组合见表2。

表2 钻、铰削孔试验组合

4 试验结果

试验过程中排屑设定情况及加工情况见表3。

表3 钻、铰削孔加工情况记录表

5 试验分析

5.1 孔1 与孔2 的加工分析

从孔1、2 的加工情况可看出,当切削参数按“高转速、低进给”选取时,无论刀具材料选取普通高速钢还是含Co 高速钢,加工过程都会生成长而薄的切屑,且会缠绕在刀具上,将大部分热量传导到钻尖处,导致出现烧刀现象(切屑形状见图1)。

图1 孔1、2 加工过程图片

5.2 孔3 与孔4 的加工分析

为了让切屑断开,且顺利排出,在孔3、4 加工过程中,切削参数按“低转速、低进给”设定,钻孔过程中排屑设定情况由原来的钻5 mm 抬刀排屑调整为钻2 mm,且为了增强钻头切削部分的强度和刚度,并使切削刃厚度变厚,增大进刀抗力,将刀尖角度由普通钻头的120°加大到135°,从加工情况可看出,铁屑可断开,但排屑仍困难,加工过程中需暂停程序,进行手动排屑,手动排屑后再次进行钻削,可完成孔的加工,但加工效率低,由于切屑排不出,钻削过程中内孔表面一直受切屑的挤压,表面质量不是太好,加工情况见图2。

图2 孔3、4 加工过程图片

5.3 孔5 与孔6 的加工分析

孔5、6 的加工(见图3)在孔3、4 的基础上将钻头材料调整为硬质合金进行钻屑,且将进给量由0.05 mm/r 依次调高到0.10 mm/r、0.15 mm/r,开始钻削加工时,铁屑成卷曲条状排出,钻至深为20 mm后切屑呈碎屑,堆积在孔内,在抬刀排屑时将切屑带出孔外,进给量调高至0.15 时加工情况基本不变,可见钛合金钻削加工切削参数应按照“低转速,高进给”来设定。

图3 孔5、6 加工过程图片

5.4 孔7 与孔8 的加工分析

为验证钛合金钻削深孔时钻头的稳定性,孔7、8 加工时省去可扩孔工序,钻完底孔后直接铰削加工,选取Φ13.8 钻头进行试验,刀具材料选取硬质合金,从孔7 试验情况可看出钻削过程比较理想,切屑基本成卷曲条状,可顺利排出,只有钻至深处时,才会出现碎屑,但抬刀排屑时可将碎屑带出,加工完成孔的表面质量均可满足要求,在孔8 钻削时将进给量调高至0.2 mm/r,在钻至深处时,进刀抗力加大,可发出吱吱的响声,说明钻削过程中应选取适中的进给量[1-3]。

6 试验总结

从以上孔的钻削试验可看出,在钛合金的钻削加工中,刀具材料应优先选取硬质合金,切削参数应按照“低转速、适中的进给”的指导原则来选取。