造纸生产中网前箱过程控制系统设计

王 蕊

(河北省智能装备数字化设计及过程仿真重点实验室,河北 唐山 063000)

引言

造纸生产过程中,网前箱的控制是非常重要的一环,大多数情况下要求液位和压力恒定,从而保证后序成纸生产平稳,达到稳定成纸质量的目的。对于网前箱液位的控制,存在的大干扰是流入网前箱纸浆流量的波动,传统的单回路控制存在控制不及时、控制质量差的弊端,本设计采用串级控制方式,通过副回路的调整作用,对扰动及时校正,达到了工艺要求;对于压力的控制,采用分程控制结构,控制压缩空气的进气阀和排气阀的开度,维持网前箱压力保持不变,保证成纸工序平稳进行。

1 控制系统的组成

1.1 控制系统方案的确定

造纸生产过程工艺流程如下:经配料后的纸浆与白水混合,纸浆经预热后进入网前箱,在压缩空气和网前箱液位的静压下,纸浆从网前箱的堰口喷出,在铜网或塑料网上成形,并在压榨部经压榨和真空抽吸脱出水分,纸页进烘缸干燥,并经压光后卷成纸筒。

生产工艺要求控制网前箱的液位和压力,因此,控制系统结构为双输入双输出控制系统,根据被控对象的特性,有两种不同的控制方案。两种控制方案均采用串级控制和分程控制,所不同的是:控制方案一压力控制的操纵变量是压缩空气量,采用分程控制,液位控制的操纵变量是冲浆泵电动机转速,进而调节进浆量,组成液位—流量串级控制系统;控制方案二液位控制的操纵变量是压缩空气量,采用分程控制,压力控制的操纵变量是冲浆泵电动机转速,再调节进浆量,组成压力—流量串级控制系统。第二种控制方案对压力的变化影响较小,但当网速变化、网前箱堰高变化时,需要及时调节压力设定值,适宜用于网速不变的场合;第一种控制方案网速变化时,不需要重新设定压力,适宜于大多数应用场合。因此,采用第一种控制方案组成控制系统[1]。

1.2 控制系统的结构

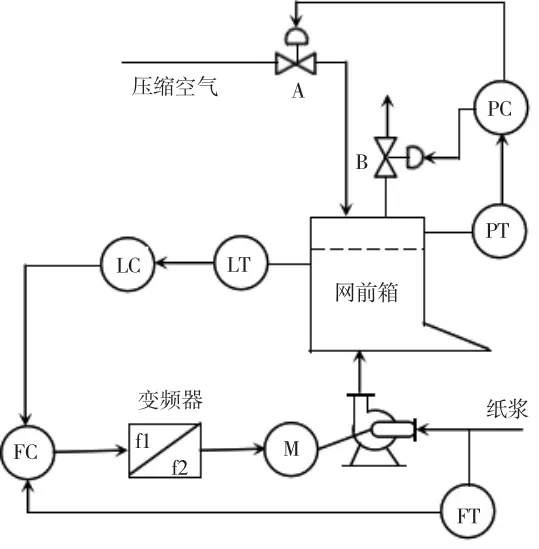

为给铜网提供稳定的纸浆,要求网前箱内压力和液位恒定,根据上述控制方案采用两个控制回路,一是液位—流量串级控制回路,主被控变量为网前箱液位,副被控变量为进浆流量,操纵变量为冲浆泵电动机转速;二是压力分程控制回路,被控变量为网前箱内压力,控制变量为压缩空气进气和排气量。网前箱控制系统结构图如图1 所示。

图1 网前箱控制系统结构图

1.3 控制设备选型

控制系统所需控制设备包括控制阀、液位检测变送器、压力检测变送器、流量检测变送器、液位控制器、压力控制器、流量控制器、变频器。

控制阀均选用上海攻亿的ZAZM 型电动套筒调节阀,流量特性选对数型,它是一种力平衡型的调节阀,流体通道呈S 流线型,优点为压降损失小,流通量大,可调范围广,流量特性精度高,调节阀配用接受ON-0FF 或4~20 mA 或1~5 V 的直流信号进行比例动作的小型、坚固、高精度的执行机构。

液位检测变送器选用美安特投入式液位变送器,它采用专用V/I 集成电路,防爆接线盒,缆线长度可定制,属高端机型,引进国外技术,性能稳定。

流量检测变送器选用科创智能电磁流量计,它可测量含有大颗粒固体物的浆液,如水、污水、泥浆、纸浆、各种酸、碱、盐溶液、食品浆液等,抗磨损,防腐蚀,采用了进口日本山武浆液型转换器,具有快速的响应性能和较高的测量精度,能适应现场温度、潮湿、灰尘等恶劣工况环境。

压力检测变送器选用上仪1151GP 型远传压力变送器,它设计精巧,具有防爆和全天候结构;安装、使用和调校都很方便且简单;接线端子和放大线路放置在上部的可密闭的电气腔室中,且彼此相互隔开,所以现场接线时,放大器仍在密封状态下工作;放大线路有反极性保护,防止由于接错而损坏变送器;采用集成电路元件和接插式印制电路板,使得故障少,维修方便,减少了备品备件,降低了维修成本。液位控制器、压力控制器和流量控制器均选用武汉中西仪器BHD1-XSC9 型液晶显示30 段可编程PID控制器。它采用128×64 点阵液晶屏,汉字菜单,具有记录和曲线显示功能;具有自整定功能;抗干扰设计,能抑制现场的继电器、接触器等产生的快速脉冲群干扰和其他电磁干扰;具有多种输入信号方式等。

变频器选择三晶S350 高性能矢量变频器。它采用最新高速电机控制专业芯片DSP,确保矢量控制快速响应,低频力矩大、输出平稳,控制精度高,RS485 串行接口,可取代直流调速和伺服控制[2]。

2 控制系统的实现

2.1 网前箱液位控制回路

网前箱液位控制由液位-流量串级控制方式实现,被控主变量为网前箱液位,被控副变量为进浆流量,操纵变量为冲浆泵电动机转速,网前箱液位控制系统方框图如图2 所示。

图2 网前箱液位控制系统方框图

为保证主、副回路均构成负反馈,必须正确选择主、副控制器的正反作用形式。在副回路中,副被控对象(冲浆泵)为正作用,执行器(变频器)为正作用,副检测变送器(流量检测变送器)为正作用,因此,副控制器(流量控制器)必须为反作用形式。在主回路中,副环为一个随动系统,为正作用,主被控对象(网前箱)为正作用,主检测变送器(液位检测变送器)为正作用,因此,主控制器(液位控制器)必须为反作用形式。

为确保串级控制系统的正常运行,还要正确选择主、副控制器的控制规律。对于主控制器,控制的是主被控参数,工艺要求较严格,不允许有余差,主参数是网前箱液位,不存在大滞后问题,不需引入D 控制规律,因此,主控制器选择PI 控制规律。对于副控制器,它的作用是辅助主控制器将网前箱液位控制稳定,目标不是副变量的稳定,因此,副控制器选择P 控制规律,比例度选的较小,控制作用强,余差也不大。

2.2 网前箱压力控制回路

网前箱压力的控制是通过调整压缩空气量来实现的,采用分程控制,网前箱压力分程控制系统方框图如图3 所示。

图3 网前箱压力分程控制系统方框图

要选择控制器的正反作用必须先确定控制阀的正反作用形式,从生产安全角度出发,当控制阀的气源由于某些原因而中断时,应使送气阀关闭,排气阀打开,以防止网前箱内压力过大发生生产事故,即送气阀选择气开式、排气阀选择气关式。

压力控制器正反作用的正确选择可以保证对压力的控制形成负反馈,送气阀工作时,回路中控制阀、压力检测变送器、被控对象(网前箱)作用方向均为正,因此,压力控制器应选反作用方式;排气阀工作时,回路中控制阀为反作用,压力检测变送器为正作用,被控对象(网前箱)为反作用,因此,压力控制器仍应选反作用。显见,不论是送气控制回路还是排气控制回路,均需压力控制器为反作用方式。

压力控制器控制规律的选择,考虑压力控制通道时间常数较小,负荷变化不大,工艺要求不允许有余差,因此,选择PI 控制规律[3]。

2.3 控制系统工作过程

网前箱液位控制过程:当网前箱进浆流量波动时,通过副回路及时调节冲浆泵电动机转速,从而调节进浆流量,减小了干扰对网前箱液位的影响,液位的微小波动通过主控制器的输出作为副控制器的给定值,进一步去调节冲浆泵电动机的转速,使液位稳定在设定值上,由于采用了串级控制方式,副回路能及时发现干扰并进行控制,使控制质量大大提高。

网前箱压力控制过程:当网前箱压力升高时,压力控制器PC 的输出降低,进气阀关闭,排气阀打开,使压力下降;当网前箱压力降低时,压力控制器PC 的输出增大,排气阀关闭,进气阀打开,使压力上升。为了防止网前箱压力在设定值附近变化时两阀的频繁动作,在两阀交接处设置一个不灵敏区,通过阀门定位器的调整,使排气阀在20~58 kPa 信号范围内从全开到全关,使进气阀在62~100 kPa 信号范围内从全关到全开,而当控制器输出压力在58~62kPa 范围变化时,两阀都处于全关,这样,控制过程变化趋于缓慢,系统更为稳定[3]。

3 结语

本文设计的造纸生产中网前箱控制系统,网前箱液位采用液位—流量串级控制方式,有效克服了进浆流量的波动,使液位稳定性获得提高;网前箱压力采用分程控制,并对进气阀和排气阀设置中间不灵敏区,解决了两阀频繁动作的问题。该控制系统控制质量提高,控制稳定性增强,具有一定的实用价值。