电爆喷射沉积法制备镁合金微细管

李增罡,朱亮,朱亚军,姚仁

摘要:镁合金作为新型可降解生物材料,在第四代血管支架植入产品领域具有重要的应用价值,但微细管材较大的加工难度制约了其应用推广。提出电爆喷射沉积镁合金微细管的新方法,并对其工艺过程进行了试验研究。结果表明,丝径0.5 mm、初始电压14 kV、沉积距离25 mm时获得的沉积层的均匀性、致密性以及整体性较好且具备纳米晶组织结构,并制备出外径3.5 mm、壁厚0.12 mm的镁合金微细管,符合镁合金血管支架的尺寸要求。

关键词:喷射沉积;镁合金微细管;纳米晶结构;生物材料

中图分类号:TG174.44 文献标志码:A 文章编号:1001-2003(2021)09-0025-06

DOI:10.7512/j.issn.1001-2303.2021.09.05

0 前言

冠心病严重威胁人类健康,且发病率呈逐年上升趋势,介入治疗因效果显著且安全,已成为心血管疾病治疗的首选[1]。可降解的镁合金血管支架兼具高分子材料的可降解性以及金属材料的高强度,植入到人体内相对比较狭窄的血管处,可对血管壁起到支撑作用,并在病变血管组织形成新的血管壁之后,经体液的腐蚀逐渐降解并消失,从而降低患者在植入处发生并发炎症以及血栓等病变的可能性[2]。21世纪以来,镁合金血管支架已经成功地在动物[3-4]和人体内[5-7]进行过多次植入试验,显示出良好的应用前景。此外,镁合金质轻且密度和弹性模量较小,与人体的皮质骨相当,可以有效缓解“ 应力遮挡 ”效应。

在实际应用中,镁合金血管支架在满足一定力学性能的同时,其尺寸需达到外径2.5~4.0 mm、壁厚在0.1~0.2 mm[8-9]。由于镁合金属于密排六方晶体结构(hcp),在室温下仅能提供两个独立的滑移系,使得镁合金的冷加工塑性变差,只有当温度升高至225 ℃以上时,晶体中的附加滑移系才会被激活,从而提高其塑性。然而此温度下获得的晶粒容易长大,制得微细管的尺寸精度、力学性能及均匀性较差,不能满足生物医用需求。常用镁合金微细管制备工艺主要有三种,即挤压、轧制和拉拔。Ge等[10]通过多道次ECAP处理制得ZM21超细晶材料,然后用热挤压方式得到内径2 mm、壁厚1 mm的管坯;Hanada等[11]以Mg-0.8Ca和AZ61合金为基体,通过将热挤压与冷拉拔相结合的工艺,最终制备出内径1.2~1.5 mm、壁厚0.15 mm的镁合金微细管;何淼[12]采用热拉拔工艺制备了WE43镁合金微细管材,其内径3.5 mm,壁厚0.25 mm。上述工藝制备出的镁合金微细管不能同时满足外径和壁厚的要求,因此,提出了电爆喷射沉积的新型加工方法。

电爆喷射沉积是利用储能电容脉冲放电产生较大的脉冲电流使沉积材料熔化、气化、膨胀,最终发生爆炸,爆炸产物随冲击波喷射到基体表面形成沉积层的一种新方法[13]。文中用镁丝作为沉积材料,在沉积过程机制研究的基础上,将用电爆喷射沉积法制备镁合金微细管。

1 电爆喷射沉积装置

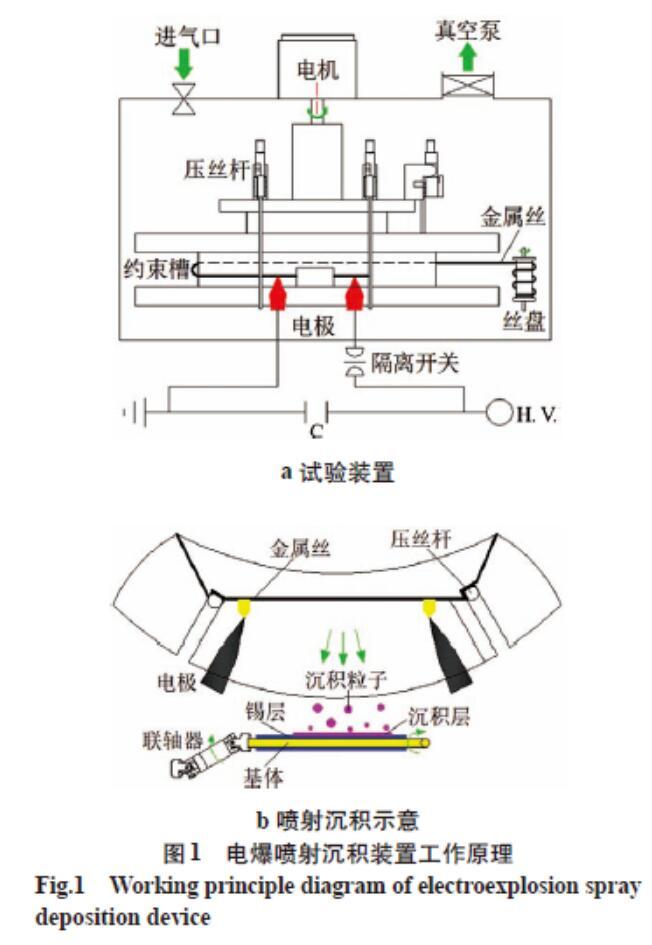

电爆喷射沉积装置主要由传动机构、自动变位装置、载丝毂、高压电路装置四部分组成,如图1所示。其中,载丝毂用具有良好绝缘性能的聚乙烯制成,其上均匀分布着6个压丝杆,压丝杆将金属丝固定于载丝毂约束槽中。两铜电极分别置于载丝毂上的电极槽且与储能电容器相连。该装置工作原理为,将沉积材料预先缠绕在载丝毂的约束槽中,利用高压发生装置H.V.对储能电容器充电,在间距为80 mm的两个电极间形成高压电场;通过电机带动载丝毂转动,当位置传感器检测到镁丝进入电极之间时,自动控制系统控制发生电爆,随后控制系统自动控制基体旋转一定角度进行下一次搭接电爆,通过设置电爆次数来获得具有一定厚度的沉积层。

2 镁合金微细管的沉积方法

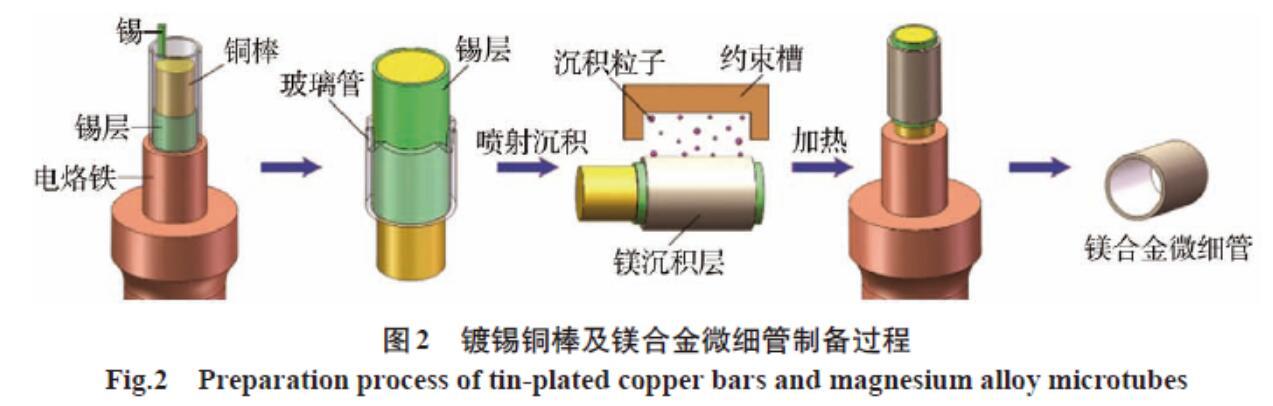

由于镁合金与黄铜的热膨胀系数相差较大,喷射沉积时铜棒需进行镀锡处理,且锡的厚度决定了电爆喷射沉积后形成沉积层的脱离状况,锡表面的光滑程度是实现镁合金微细管内壁均匀程度的关键。镀锡铜棒及镁合金微细管制备过程如图2所示。将直径3 mm、长度50 mm的H62黄铜棒固定在电烙铁上,在铜棒外侧装一个内径3.3 mm、壁厚为0.2 mm的透明石英玻璃管,且保证黄铜棒和透明石英玻璃管同心;固定电烙铁后加热使其快速升温,待温度达到锡熔点时,将锡沿透明石英玻璃管壁熔化,使其流入铜棒底部形成锡层,继续加热直至锡完全熔化,熔锡时为防止玻璃管中产生气泡,可适当振动管壁若干次;待锡填满玻璃管时开始逐渐降低温度,直至管中的锡完全凝固形成锡层时取下镀锡铜棒。制备出的表面光滑且具有一定厚度的镀锡铜棒如图3所示,其表面粗糙度为30.7 µm,且镀锡长度38 mm,锡的厚度0.13 mm。

将镀锡棒固定在自动变位装置中,使圆棒的截面圆心与载丝毂凹槽中心对齐,控制储能电容器脉冲放电产生高密度的脉冲电流,利用气体放电导入电流的方式将大电流导入镁丝导体中,对其加热并使之熔化,最终发生爆炸,爆炸产物随冲击波喷射到镀锡铜棒表面,形成镁沉积层。然后将含镁沉积层的镀锡铜棒固定到电烙铁上加热,使其完全锡化后取下圆形沉积层,制得镁合金微细管。

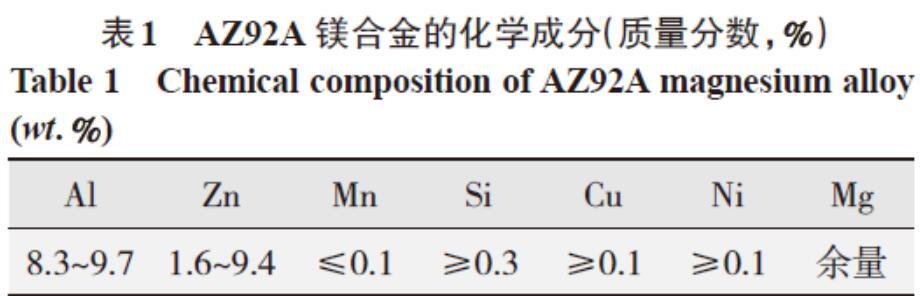

电爆喷射沉积试验选取直径为0.3~0.7 mm的镁合金丝,化学成分如表1所示。喷射沉积距离为23~29 mm;初始电压为12~15 kV;载丝毂约束槽的深度20 mm,宽度3 mm;储能电容器电容量8.88 µF;电极间距80 mm。用扫描电子显微镜 (SEM)观察镁合金微细管中沉积层间和沉积层与锡层的结合区域,并对其微观形貌和物相结构进行表征,以及观察在硝酸酒精溶液(浓硝酸∶乙醇=2∶98)腐蚀剂中腐蚀后的截面情况,以优化镁合金微细管的制备参数。

3 结果与分析

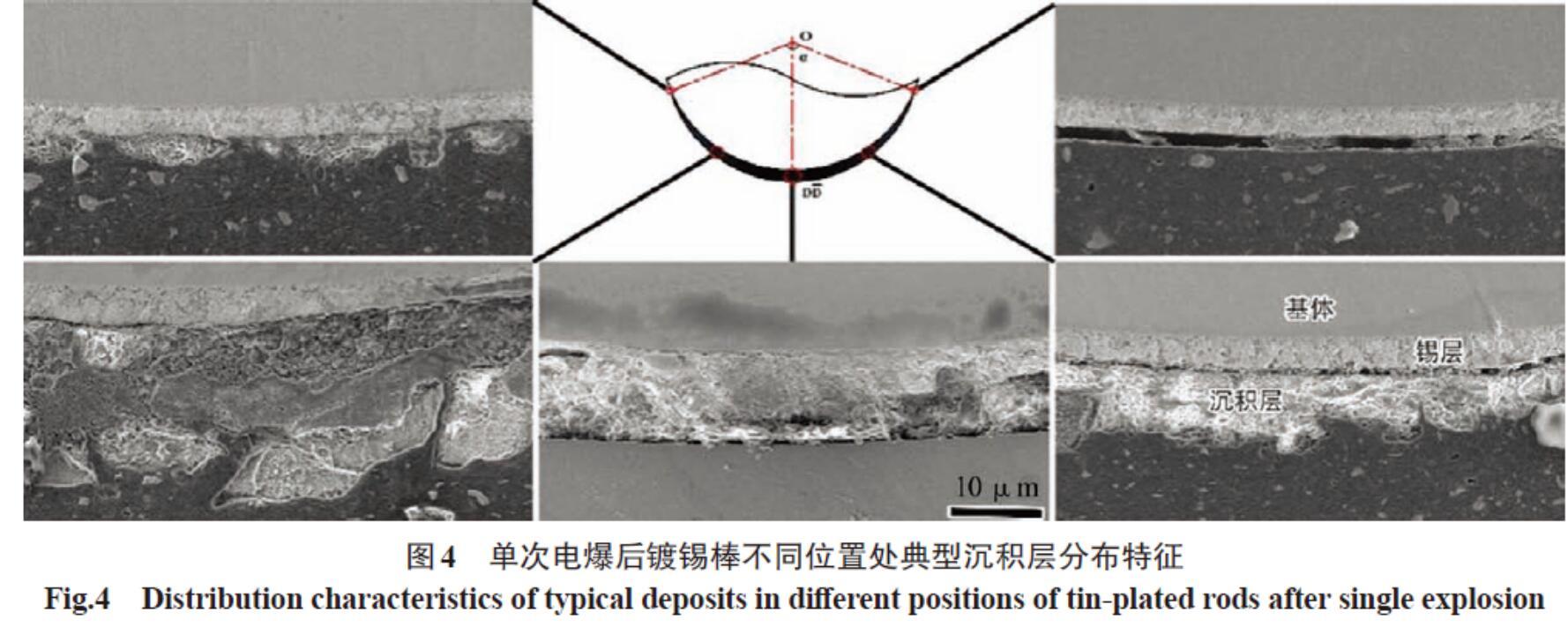

单次喷射到圆柱表面形成的沉积层厚度不均匀,正对喷口位置的中心部分相对较厚,约10 µm,两边较薄,如图4所示。要获得一定厚度的沉积层须经多次喷射,为保证沉积层厚度的均匀性,每喷射沉积一次后必须将基体旋转一定角度,通过控制旋转角度来控制沉积层间的搭接位置,其旋转角度取决于圆棒直径。对于直径3.26 mm的镀锡铜棒,经多次试验选用旋转角度45°搭接后可形成均匀的沉积层。

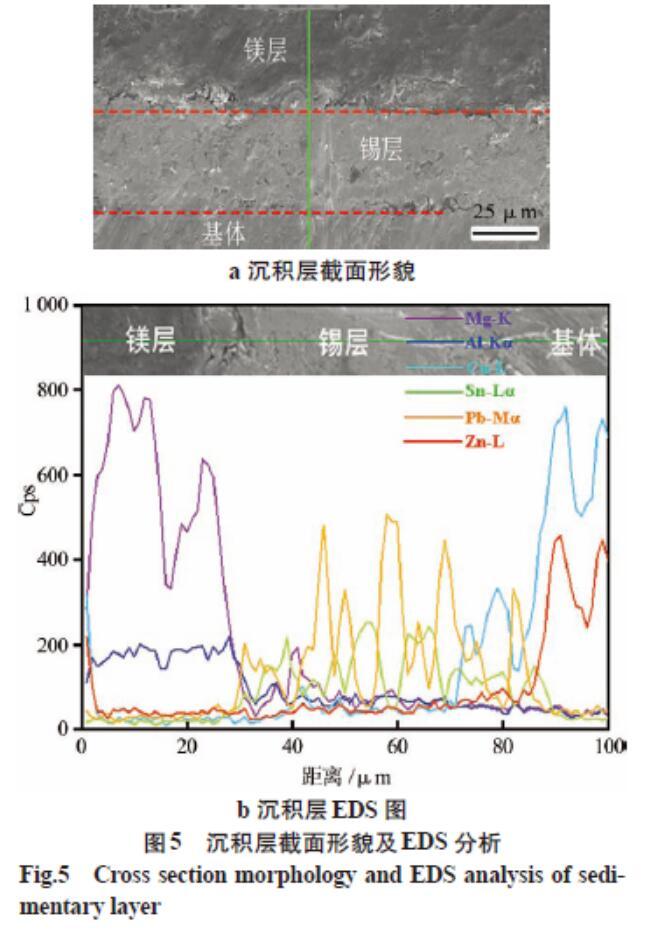

喷射沉积过程中丝径和初始电压是决定沉积层的两个关键参数,通过改变丝径和初始电压来调节能量密度大小。当初始电压为11 kV、丝径为0.7 mm时,沉积于镁丝中的能量密度较小,而镁丝质量较大,爆炸喷射沉积后获得沉积层的表面粗糙,大量的沉积粒子集中堆积,随机分布于基体表面,其内部存在较多的孔隙及未充分扁平的沉积粒子。当初始电压为15 kV、镁丝直径为0.4 mm时,沉积于镁丝中的能量密度较高,爆炸产物中的液态粒子数目减少,气相沉积粒子增多,导致沉积层的厚度变薄。采用镁丝直径0.5 mm、初始电压14 kV,沉积距离25 mm时进行二次电爆得到的沉积层表面形貌如图5a所示。镁沉积层平均厚度约20 µm,沉积层搭接并无明显的搭接层,且具有较好的均匀性和致密性,镀锡厚度约20 µm,锡层与镁层、锡层与基体的结合较为紧密。对沉积层进行EDS能谱分析,结果如图5b所示,元素分布主要有镁、铝和锌三种,无锡层元素迁移。

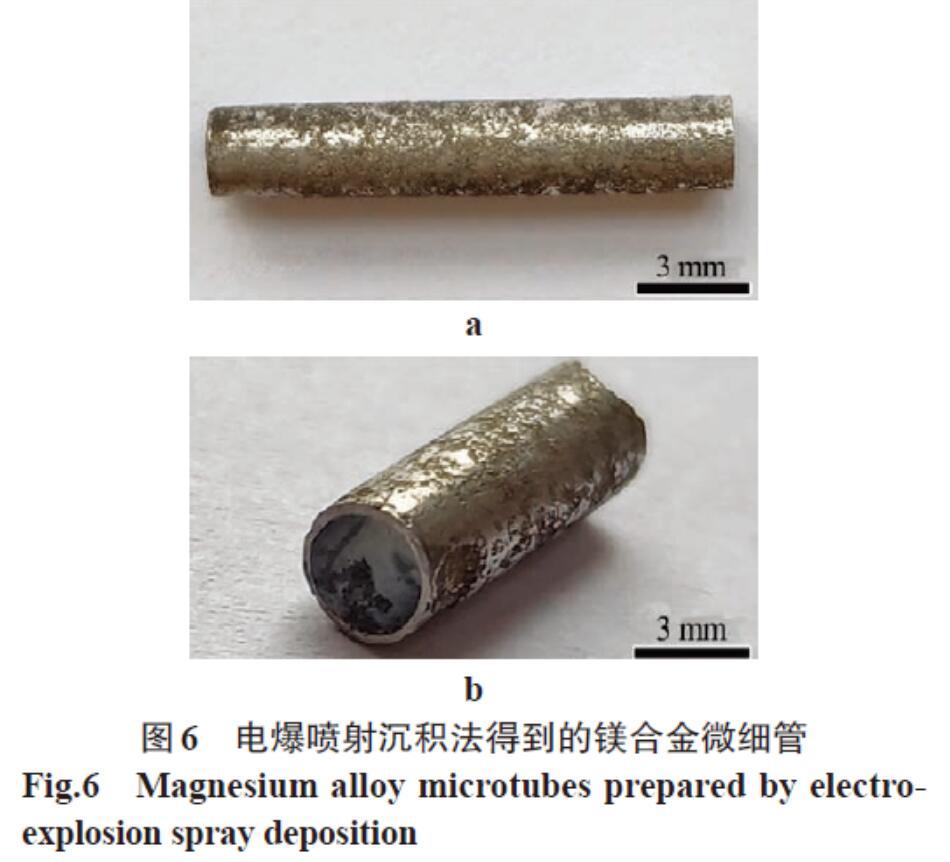

采用镁丝直径0.5 mm、初始电压14 kV、沉积距离25 mm,在3.26 mm的镀锡铜棒上进行连续喷射沉积,旋转角度45°,每次喷射约10 µm,经96次喷射沉积后可获得含镁沉积层的镀锡棒,脱落后得到镁合金微细管外径为3.5 mm,壁厚0.12 mm,由12层沉积层组成,镁合金微细管内表面粗糙度为9.03 µm,且沉积层间没有明显的搭接痕迹,如图6所示。

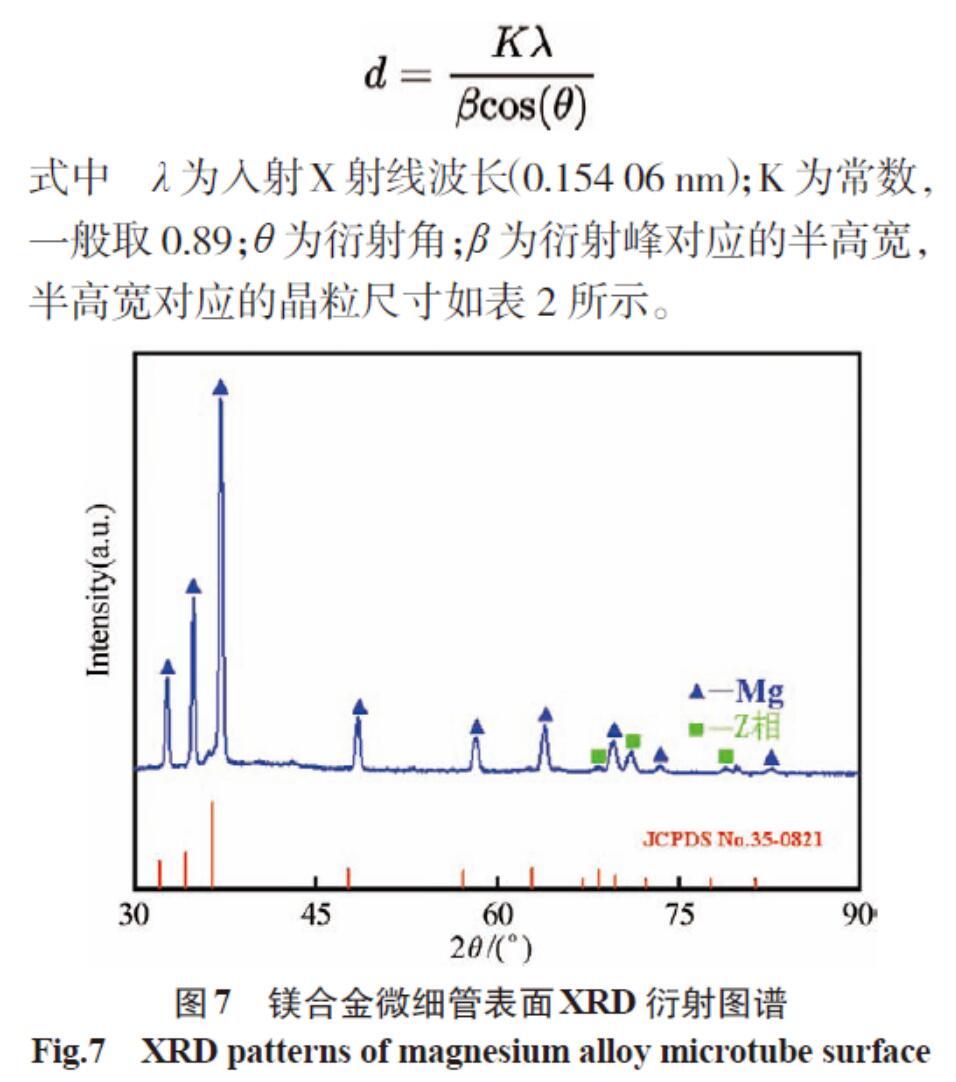

利用XRD对脱离后镁合金微细管进行物相分析,微细管衍射谱图如图7所示,可以看出,衍射峰相对背底强度较高,表明其具有晶化峰的一般特征,沉积层各衍射峰还存在小幅度的宽化现象,反映了其晶粒细小的特征,此外,沉积层中无锡元素掺杂,经物相标定得到沉积层表面的晶体相主要由Mg和Z(Mg3YZn6)相组成。沉积层在2θ=32.6°、34.75°和37.01°三个位置出现三强衍射峰,扣除仪器展宽的影响,根据Scherrer公式得

式中 λ为入射X射线波长(0.154 06 nm);K为常数,一般取0.89;θ为衍射角;β为衍射峰对应的半高宽,半高宽对应的晶粒尺寸如表2所示。

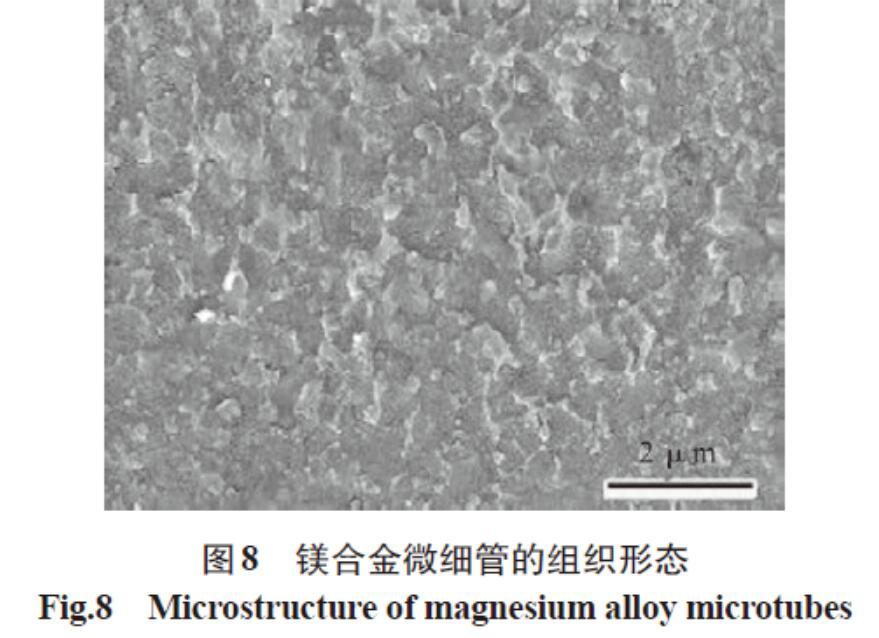

采用硝酸酒精溶液对微细管进行腐蚀,腐蚀后截面显微组织形貌如图8所示。可以看出,整个沉积层表面连成一片,且表面趋于光滑,同时,沉积层表面出现大量的纳米晶粒,小部分晶粒在50 nm以下,部分晶粒約为120 nm,晶粒大小与XRD测得的晶粒大小基本相符。利用HXD-1000TMC型数字显微硬度仪测量未脱离的微细管维氏硬度,在微细管中心区处利用压头对其施加0.1 kgf的作用力,静载时间10 s,沿环形沉积层选取5个点,测得微细管平均硬度值为129.8 HV。可见电爆喷射沉积法得到的晶粒平均尺寸相对较小,同时也能获得相对较高的硬度。

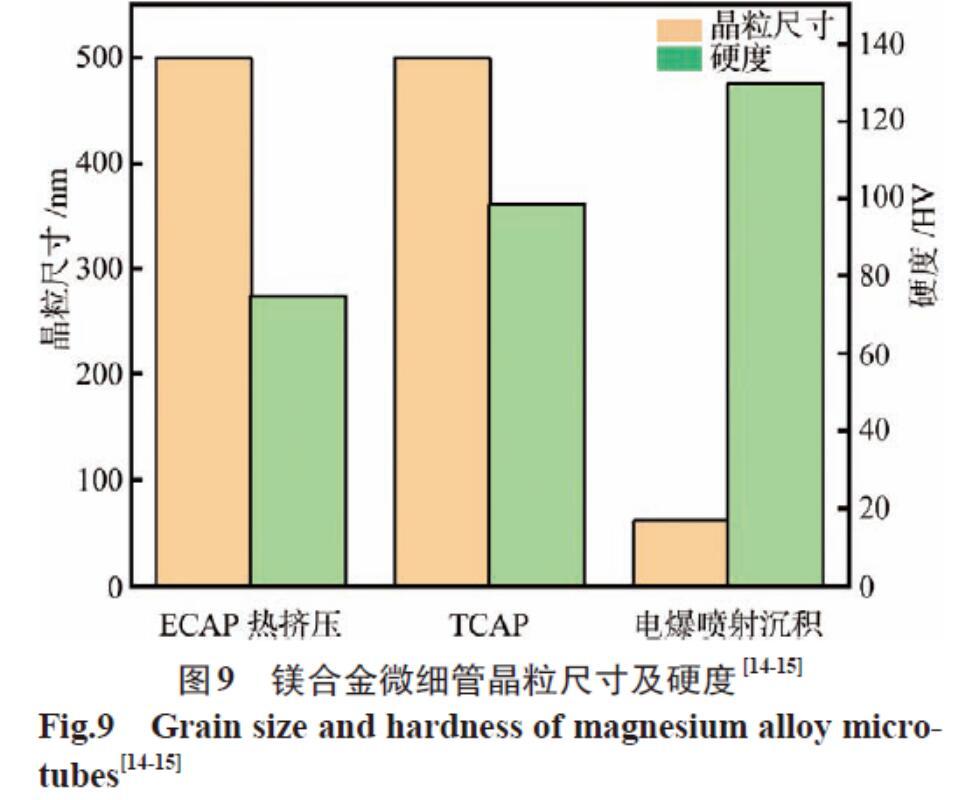

在镁合金微细管加工过程中,控制晶粒长大是个关键问题,用常规挤压法得到的微细管的晶粒较大。Faraji等[14]采用沿径角管材挤压法对AZ91镁合金管坯进行多道次挤压,制得外径8.75 mm、壁厚2.5 mm的超细晶管材,平均晶粒尺寸从150 µm减小到约500 nm,硬度从67 HV提高到98.5 HV。另外,Qiang等[15]通过多次等径角挤压制备了外径4 mm、壁厚1 mm的微细管,其晶粒尺寸为500 nm,且硬度从50 HV提高到74.8 HV。电爆喷射沉积法得到外径3.5 mm、壁厚0.12 mm的微细管,其平均晶粒尺寸为62 nm,且硬度为129.8 HV。对挤压法与电爆喷射沉积法获得的微细管晶粒度和硬度进行了比较,如图9所示。可以看出,电爆喷射沉积法相比于挤压法,可以获得更细的组织、更高的硬度。

电爆喷射所形成的纳米晶结构是由喷射过程特点决定的。在电爆喷射过程中,利用储能电容脉冲放电产生高密度的脉冲电流对镁丝导体进行欧姆加热,使之熔化、气化、膨胀,经历1.8 µs后发生爆炸,产生大量的沉积粒子,其中10~20 µm的粒子约占60%,而小于10 µm的粒子超过20%[16],在电爆冲击波的作用下,微米级的熔滴以2 500 m/s速度与冷基体发生碰撞形成沉积层,小尺寸熔滴与基体接触后冷却速度初步估算可达到106 K/s[17],这种小尺寸熔滴与基体的高速碰撞以及随后在基体上的快速冷却使微细管颗粒细小均匀,从而获得纳米晶组织结构,使得微细管具有相对较高的硬度。

4 结论

(1)提出了电爆喷射沉积法制备镁合金微细管。利用镁丝在约束槽连续电爆的方式,在旋转的镀锡铜棒上不断喷射沉积,制备了外径3.5 mm、壁厚0.12 mm的镁合金微细管。

(2)通过试验得到了制备镁合金微细管的工艺规范,即丝径0.5 mm、初始电压14 kV、基体沉积距离25 mm时,每喷射沉积一次时需将镀锡铜棒旋转45°搭接后可获得均匀致密的沉积层。

(3)由于电爆喷射过程中沉积粒子的尺寸小、冷却速度快,使得镁合金微细管的晶粒尺寸可减小到30~126 nm,且具备典型的纳米晶组织结构,硬度可达129.8 HV。

参考文献:

[1]崔亚军,王昌,于振涛,等.可生物降解镁合金微细管的加工成形:坯料超细晶化,工艺参数优化,新技术开发及应用[J].材料导报,2016,30(15):151-156.

[2]Hermawan H,D Dubé,D Mantovani. Developments in metallic biodegradable stents[J].Acta Biomaterialia,2009,6(5):1693-1697.

[3]Waksman R,Pakala R,Okabe T,et al. Efficacy and Safety of Absorbable Metallic Stents with Adjunct Intracoronary Beta Radiation in Porcine Coronary Arteries[J]. Journal of Interventional Cardiology,2010,20(5):367-372.

[4]Waksman R,Pakala R,Kuchulakanti P K,et al. Safety and efficacy of bioabsorbable magnesium alloy stents in porcine coronary arteries[J]. Catheterization & Cardiovascular Interventions,2010,68(4):607-617.

[5]Peeters P,Bosiers M,Verbist J,et al. Preliminary results after application of absorbable metal stents in patients with critical limb ischemia[J]. Journal of Endovascular Therapy:an official Journal of the International Society of Endovascular Specialists,2005,12(1):1-5.

[6]Zartner P,Cesnjevar R,Singer H,et al. First successful implantation of a biodegradable metal stent into the left pulmonary artery of a preterm baby[J]. Catheterization & Cardiovascular Interventions,2010,66(4):590-594.

[7]Schranz D,Zartner P,Michel-Behnke I,et al. Bioabsorbable metal stents for percutaneous treatment of critical recoarctation of the aorta in a newborn[J]. Catheterization & Cardiovascular Interventions,2010,67(5):671-673.

[8]Werkhoven R J,Sillekens W H,Lieshout J. Processing aspects of magnesium alloy stent tube[M]. Magnesium Technology,2011.

[9]Taggart D P. Coronary-artery stents[J].New England Journal of Medicine,2006,354(19):2076-8.

[10]Qiang G,Dellasega D,Demir G A,et al. The processing of ultrafine-grained Mg tubes for biodegradable stents[J]. Acta Biomaterialia,2013,9(10):8604-8610.

[11]Hanada K,Matsuzaki K,Huang X,et al. Fabrication of Mg alloy tubes for biodegradable stent application[J]. Materials Science & Engineering C Materials for Biological Applications,2013,33(8):4746-4750.

[12]何淼. 镁合金拉拔工艺及组织性能的研究[D]. 辽宁:沈阳工业大学,2008.

[13]朱亮,张周伍.电爆技术用于超细粉制备和表面喷涂的研究进展[J].材料导报,2005,19(12):76-79.

[14]Faraji G,Yavari P,Aghdamifar S,et al. Mechanical and Microstructural Properties of Ultra-fine Grained AZ91 Magnesium Alloy Tubes Processed via Multi Pass Tubular Channel Angular Pressing (TCAP)[J]. Journal of Materials Science & Technology,2014,30(2):134-138.

[15]Qiang G,Dellasega D,Demir G A,et al. The processing of ultrafine-grained Mg tubes for biodegradable stents[J]. Acta Biomaterialia,2013,9(10):8604-8610.

[16]韓峰,朱亮,刘宗瀚,等.电爆喷涂粒子的约束调控机制及对沉积行为的影响[J].稀有金属材料与工程,2020,49(4):1409-1414.

[17]Sobolev V V,Guilemany J M,Miguel J R,et al. Investigation of the development of coating structure during high velocity oxy-fuel (HVOF) spraying of WC-Ni powder particles[J].Surface & Coatings Technology,1996,82(1-2):114-120.