城市地铁平顶暗挖技术

朱斌 陈博 安文斌

(中铁一局集团有限公司第三工程分公司,陕西 宝鸡 721000)

一、工程概况

6号出入口:全长78.9m,由明挖段(长18.8m)+暗挖段(长12.658m)+明挖段(47.6m)组成,明挖段主体结构采用单跨矩形断面,全外包防水,围护结构采用地下连续墙+内支撑体系和自然放坡。暗挖段主体结构采用平顶矩形断面形式,拱部超前管棚支护,根据断面大小采用CRD 工法施工,结构由钢架+喷射混凝土的初期支护和钢筋混凝土的二次衬砌构成,两次衬砌之间设柔性防水层。暗挖段覆土厚度6.54m,上部有5000*2000 雨水箱涵,箱涵底部距离暗挖段顶部1.5m.其中西段暗挖接现有主体结构基坑,周边无建筑物,距离万家丽右线桥墩约4.5m 和13.1m。暗挖段处在万家丽桥下部,上部距离开挖面1.5m 有5000*2000 雨水箱涵,雨水箱涵起始段位于车站结构北端40m,雨水箱涵内部积水约0.2m,东段明挖段周边有月畔湾小区住宅和万家丽高架桥,距离月畔湾小区约24.7m,距离万家丽左线高架桥7.3m 和9.8m。

二、工程、水文地质

车站场地无地表水。根据区域水文地质资料、现场调查及勘察资料分析,本场地地貌单元属浏阳河I~II 级阶地,主要含水层为阶地冲洪积卵石层、地下水类型以孔隙潜水为主,水量较大,略具承压性,属强透水性地层;基岩以裂隙水为主,局部为溶洞水,均为承压水,含水量较小,局部溶洞水量较大,总体上基岩属弱透水层。地下水类型:该场地地下水受基底构造、地层岩性和地形、地貌、气象及浏阳河河流等综合因素的影响,水文地质条件较简单。按地下水类型可分为孔隙水及基岩裂隙水。

三、施工重难点及对策

(一)难点分析

月湖公园北站附属结构6 号出入口暗挖段属于地层浅埋地段,上部覆土卵石层松散,且该处上部距离机动车道较近,施工期间行车震动较大,造成施工风险较大。污水管线埋深2.11m,距离地铁出入口暗挖段拱顶1.5m,与施工作业面距离较近,施工中容易对管线造成沉降、位移等干扰,存在安全隐患。

(二)应对措施

1.开工前对管线的具体情况进行核查,对管线渗漏形成的水囊或空洞进行注浆处理,并对渗漏管线做防渗漏处理。2.覆土较浅,支护采用深孔注浆加固,主要对初期支护结构周边围岩进行预注浆加固,形成部分加固圈,降低暗挖风险。3.控制开挖步距,按图纸要求打设小导管。4.通道上台阶型钢落脚处及时打设锁脚锚管并注浆,控制型钢架设后的沉降。5.及时对通道初支背后进行注浆,注浆分两次进行,注浆范围为开挖轮廓线外3m,注浆长度约12.658m,分第一第二循环,每个循环长度8.5m,开挖6.5m,6.针对环境风险工程特点,对可能出现的事故情况进行预判,指定完善的应急预案。

四、平顶暗挖主要方法及技术

(一)暗挖施工面采用CRD 法施工步序

原有地下连续墙开孔(马头门)→全断面注浆加固→大管棚施工→超前小导管施工→钢架的制作、拼装及加工→喷射混凝土→拆除支架及临时支撑

(二)暗挖段土方开挖及初支

1.全断面注浆加固。通道开挖前进行全断面超前预注浆,注浆范围为开挖轮廓线外3m,注浆长度约12.7m,分两个循环,每个循环长度8.5m,开挖6.5m,并保留2m止浆岩盘、第一循环利用明挖段地下连续墙作为止浆墙;第二循环需单独做止浆墙。每开挖完成一段注浆加固区后再进行一次超前注浆加固。注浆扩散半径1.5m,孔间距1m 布置,一循环共设48 个注浆孔。周边孔:纯水泥浆+水玻璃,中央孔:纯水泥浆。第一循环注浆完成后,分部破除洞口段地下连续墙,采取先上后下,先右后左的顺序进行。连续墙破除完成后,在拱部打设双排超前小导管。依次循环进行。

2.大管棚施工。(1)大管棚按以下顺序组织施工:导向墙施工→钻孔→管棚钢管安装→注浆。(2)导向墙施工。出入口暗挖段管棚施工前,需设置一道1m×1m的导向墙,用于保证大管棚打设精度,导向墙采用C20 混凝土浇筑而成,在导向墙内设置2 榀I18 轻型工字钢架,钢架外沿设置A140,壁厚5mm 的导向管,钢管与钢架焊接。钢架各单元由连接板焊接成型,单元间由螺栓连接,接头处焊缝高度:腹板h[f]=9mm,翼缘h[f]=12mm。(3)钻孔。钻孔从两侧间隔钻孔,首次只钻奇数孔,每钻完一个孔及时用管棚钻机顶进去一根钢花管,钢花管每节4m,保证接头部位错开1 米以上,接头部位使用丝扣连接牢固,钢花管顶进完毕后,开始统一自下而上统一注浆。(4)管棚钢管安装。管棚钢管由钻机顶进,钢管节段间用丝扣连接(φ108 钢管,壁厚6mm,车150mm 长外丝扣,用Ф114mm、长300mm,车内丝扣的连接钢管连接,注浆孔径10~16mm,孔间距11cm,呈梅花形布置,尾部留不钻孔的止浆段110cm),顶进时一节最常采用4m 管节。管棚顶到位后,钢管与导向管间隙用速凝水泥或其他材料堵塞严密,以防浆液冒出。堵塞时设置进浆孔和排气孔。相邻管棚接头必须错开,可增加2m 长管节来错开管棚接头。在钢花管内装入钢筋笼。钢筋笼由4 根φ18 螺纹钢筋均匀固定焊接在φ42mm 长50mm 的固定环上,每节钢筋笼按6m 加工制作,两节钢筋笼连接处接头相互错开。(5)注浆。①安装好有孔钢花管、放入钢筋笼后即对孔内注浆,浆液由ZJ-400 高速制浆机拌制。②注浆材料:注浆材料为C30 水泥净浆。③采用注浆机将砂浆注入管棚钢管内,初压0.5~1.0MPa,终压2MPa,持压15min后停止注浆。④注浆量应满足设计要求,一般为钻孔圆柱体的1.5倍;若注浆量超限,未达到压力要求,应调整浆液浓度继续注浆,确保钻孔周围岩体与钢管周围孔隙充填饱满。注浆时先灌注“单”号孔,再灌注“双”号孔。⑤注浆结束后用M10 水泥砂浆充填钢管,以增强管棚强度。

3.超前小导管施工。大管棚施工完成后,小导管按照间距0.3m 穿插在大管棚之间,人工采用风钻沿隧道开挖线在隧道拱部钻小导管孔,小导管孔的孔径、孔深、外插角必须符合设计要求。将小导管打入孔内,在小导管端头连接孔口阀及管路,和注浆机相连,对小导管进行注浆。注浆材料采用水泥浆。注浆结束后把小导管和钢架焊接连接在一起,然后进行下道隧道施工工序。(1)小导管的制作。小导管采用Φ42,壁厚3.5mm 的无缝钢管加工而成,长度3.5m。小导管前端加工成锥形,以便插打,并防止浆液前冲。小导管中间部位钻Ф8mm 溢浆孔,呈梅花形布置(防止注浆出现死角),间距15cm,尾部1m 范围内不钻孔防止漏浆,末端焊Ф6 环形箍筋,以防打设小导管时端部开裂,影响注浆管连接。(2)小导管的钻孔、安装。①测量放样,在设计孔位上做好标记,用凿岩机钻孔,孔径较设计导管管径大10mm 以上,孔深、外插角必须符合设计要求。外插角取值应考虑小导管的长度和钢架的间距、钢架的截面高度,设计外插角10°,可根据实际情况调整。②超前小导管沿隧道拱部及侧墙开挖线均匀布设,间距应根据开挖工作面前方的地质条件和自稳能力确定,设计间距为横向间距0.3m,纵向每隔一榀沿拱顶范围打设。③成孔后,将小导管按设计要求插入孔中,或风钻直接将小导管从型钢钢架上部、中部打入孔内,并将管口四周密封。小导管打入后,先采用吹管法清孔。然后将注浆泵的高压胶管与管口联通,并且用棉纱、锚固剂等将管口处的缝隙塞紧,以保证注浆时不至于渗漏浆液。管路接通后先要压水检查密封性,达到要求后方可注浆。小导管外露30cm,在注浆结束后和钢架焊接连接,支撑于开挖面后方的钢架上或与钢架共同组成预支护体系。④安装注浆阀门和管路。⑤小导管施工其纵向搭接长度不小于0.5m。

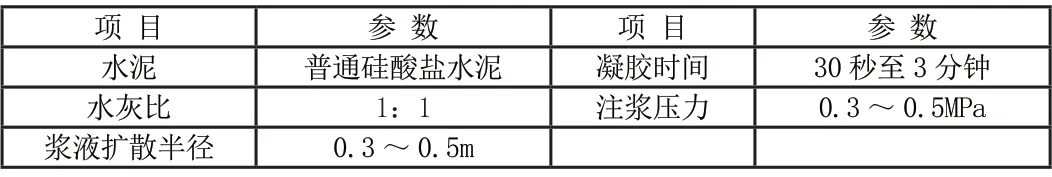

(3)注浆。①注浆材料及浆液配比。注浆材料:水泥采用Po42.5普通硅酸盐水泥,水泥浆液水灰比为1 ∶1,卵石层为防止跑浆可掺入部分速凝剂;

小导管注浆参数表表4.2-1

注浆量控制:小导管注浆量可按照下式计算:

Q=π·R2·L·n·K 式中:

R—浆液扩散半径,可按0.3m 考虑

L—小导管长度

n—岩体孔隙率

K—充填系数,根据不同地质条件取值。

②小导管安装完成后,应进行压水试验,压力一般不大于0.5MPa,并根据设计和试验结果确定注浆参数。注浆压力:一般为0.3~0.5MPa。浆液浓度按照设计配制。浆液必须充满钢管及其周围的空隙。③水泥浆液采用专用的浆液拌制机在现场拌制,拌制时用磅称对水泥及用水量进行称量控制。当一盘浆液拌制好后即可将其引流至事先准备好的盛浆容器内,而浆液拌制机可继续拌制浆液,以满足注浆连续性的需要。④注浆顺序为由下至上,浆液先稀后浓、注浆量先大后小,注浆压力由小到大。⑤当发生串孔时,应采用分浆器多孔注浆或堵塞串浆孔隔孔注浆。当注浆压力突然升高时应停机查明原因;当水泥浆进浆压力很大、压力不变时,则应调整浆液浓度及配合比,缩短凝胶时间,采用小流量低压力注浆或间歇式注浆。⑥开挖时间为注浆后8h。

4.钢架的制作、拼装及加工。型钢钢架应按照设计图纸提前制作,在报请监理首件试拼验收通过后,运送至掌子面进行架设。钢架采用Q235 钢材,22a 工字钢和t=10mm 厚钢板焊接而成,。为提高钢架加工精度,需严格控制各构件的下料尺寸,按设计图纸尺寸及规范要求加工钢架。两片钢架间采用4 个M22 螺栓连接牢固,连接角钢预留A26 螺栓孔。

5.喷射混凝土。(1)潮喷砼工艺。潮喷砼就是按照配合比,把喷射砼用的水泥、砂子、石子、速凝剂等原材料利用搅拌机搅拌均匀,然后送入喷射机料斗,喷射机活塞将砼送入混合室,与压缩空气混合后进入喷射管,在喷嘴处加入水,再次混合后的料束从喷嘴射到受喷面。(2)施喷方法。①喷射机安装好后,先注水、通风、清洁管道内杂物。同时用高压风吹扫受喷面,清除受喷面上的尘埃。②采用人工掌握喷头,操作人员必须把防护用品穿戴齐全。③喷射砼的混合料采用砼搅拌机拌和,搅拌时间不少于2min,确保搅拌均匀,同时保证连续供料。④喷射砼的喷射路线应自上而下,呈“S”形运动;喷射时,喷头作连续不断的圆周运动,并形成螺旋状前进,后一圈压前一圈三分之一。⑤喷射机要求风压为0.3~0.5Mpa。⑥喷头与受喷面垂直,如遇受喷面被钢筋网片钢架覆盖时,将喷头偏斜10°~ 20°。(3)注浆工艺。①注浆浆液选择及配合比,背后注浆常采用水泥浆,其配比为:水灰比=1:1。②注浆设备及压力。初支回填注浆采用砂浆泵,回填注浆压力不宜过高,只要能克服管道阻力、初期支护间空隙阻力即可,压力过高易引起初期支护及结构变形。③注浆施工。注浆之前,清理注浆孔,安装好注浆管,保证其畅通;注浆必须连续作业,不得任意停泵,以防浆液沉淀,堵塞管路,影响注浆效果;注浆顺序。注浆应由低处向高处,由无水处向有水处依次压注,以利于充填密实,避免浆液被水稀释离析;注浆时,必须严格控制注浆压力,以防大量跑浆或使结构产生裂缝;注浆结束标准,当注浆压力稳定上升,达到设计压力并持续稳定10 分钟,不进浆或进浆量很少时,即可停止注浆,进行封孔作业;

6.拆撑及结构施工。待开挖及初支全部完成后,以监控量测为依据,初支稳定后进行二衬施工。出入口二衬施工前需拆除临时仰拱及中隔板,暗挖段竖向分两次施工结构,封闭成环;纵向初支按照每流水段分模长度拆除,具体施工步如下:(1)破除临时中隔壁混凝土至底板结构面上20cm。纵向每流水段拆除时两端多拆1m,用于钢筋及防水甩茬。(2)破除侧墙结构1.5m 范围的临时中隔板初支混凝土,保留拱架不割除。(3)基面处理完成后施作底板防水层,浇筑保护层,施作底板结构。(4)割除破除部分的临时仰拱钢钢架及临时中隔壁拱部部分,高度方向保留1~3m 不破除(可根据模架支撑体系微调),基面处理后施工防水层,施工侧墙及拱部结构。(5)待混凝土强度达到设计要求后,拆除模架及剩余部分临时中隔墙及中隔板结构,并进行混凝土养护施工。(6)全部拆除完毕后,进行混凝土养护施工。