壁流式蜂窝陶瓷在模拟高温含尘烟气中性能测试分析

罗民华,朱帅锋,梁华银,肖卓豪,李 杰,张振刚,周健儿,罗国华

(1.景德镇陶瓷大学,江西 景德镇 333403;2.江苏省特种设备安全监督检验研究院宜兴分院,江苏 宜兴 214206)

0 引言

冶金、建材、电力等行业每年产生大量的高温烟气含有大量未使用的热能[1-3],由于高温烟气含尘量高,在进行换热时尘粒冲刷换热器管壁及黏附在换热材料表面,甚至出现沉积堵塞等问题[4],极大地影响了换热设备的使用寿命及换热效率。采用科学有效的高温除尘技术使烟气在高温环境下过滤净化,避免热回收阶段的灰尘污染[5],同时达到无尘排放。因此,高温含尘烟气除尘并高效回收利用,不仅可以降低能源消耗,还可以提供优质环境和公众健康效益[6]。

近年来,壁流式蜂窝陶瓷因具有耐高温、耐腐蚀、机械强度大、结构稳定等突出优点被运用于高温含尘烟气净化[7,8]。壁流式蜂窝陶瓷作为高温除尘过滤体,两端压力降低以及清洁再生效果是评价其过滤性能和流动性能的重要指标[1,8,9]。传统壁流式蜂窝陶瓷在长期的除尘运行过程中,孔道壁内微孔中容易吹进微细粉尘,并在联通微孔的颈部塞积,从而降低蜂窝陶瓷的孔隙率、增大压力损失,以及降低对含尘废气过滤的处理效率且反清洗再生性能较差[10,11]。采用先进多孔陶瓷膜技术[12]对壁流式蜂窝陶表面进行涂膜,膜层的孔径比载体孔径更细,可以有效阻止微细粉尘进入孔道[13],增加过滤器在长期运行时的再生性和使用寿命。目前缺少对涂膜前后壁流式蜂窝陶瓷在高温除尘中优化测试分析。因此,试验自制了一套具有完整测试系统的壁流式蜂窝陶瓷高温运行过滤性能测试平台,模拟真实工业高温含尘烟气工况。即在设定的烟气流量Q、温度T、粉尘浓度C、粉尘颗粒度分布等工况参数及设定的反冲洗压力下,对涂膜和未涂膜壁流式蜂窝陶瓷进行连续性测试。通过广泛的试验,目的是论证以壁流式蜂窝陶瓷膜用于高温含尘气体高效除尘的可行性,为壁流式蜂窝陶瓷在高温除尘中耐用性和脉冲清洗策略提供科学技术指导。

1 试 验

1.1 试验系统

壁流式蜂窝陶瓷高温运行过滤性能测试平台如图1 所示。整个高温含尘烟气发生装置和测试系统组成包括:燃烧系统、粉尘烟气模拟系统、高温除尘系统、高压反吹系统及完整测试系统。整个装置的动力设备为高温引风机(或锅炉引风机);过滤装置是以壁流式蜂窝陶瓷为过滤体的过滤箱体;粉尘收集装置为位于过滤器下部的集尘箱体。其中,高温烟气模拟系统产生的高温烟气由炉内燃烧器燃烧产生,其温度和流量可调。高温烟气与微细粉尘在粉尘预混室中产生高温含尘废气,模拟粉尘采用煤粉灰,粉尘粒径分布、浓度可调。高温含尘废气进入壁流式蜂窝陶瓷除尘器内的轴向平行的蜂窝孔道,相邻的蜂窝孔道两端交替堵孔[14],在蜂窝孔道的蜂窝壁上分布大量的贯穿性孔道。由于蜂窝孔道的出口端被封闭,含微尘废气只能通过壁流式蜂窝陶瓷贯穿性微孔的壁面从相邻的蜂窝孔道流出,而废气中粉尘则在经过蜂窝壁时被截留[8,10,14]。测试系统包括测温孔、压力传感器及高温流量计。测温孔用于测试入口烟气温度;压力传感器用于记录除尘器两端压力变化以及反吹压力。观测反吹系统压力表进行设定值反吹,并可根据压力表读数来调整反吹压力。

图1 壁流式蜂窝陶瓷高温运行过滤性能检测平台示意图Fig.1 Running under the high temperature wall flow ceramic honeycomb filter performance testing platform

测试中所用先进商用壁流式蜂窝陶瓷全长305 mm,孔边长5.0 mm×5.0 mm,有效长290 mm,一端通孔数 12×12+11×11=265,过滤面积 A=1.537 m2。壁流式蜂窝陶瓷载体平均孔径为13 μm,孔隙率为 43 %;顶膜平均孔径 3.2 μm,厚度为70 μm—80 μm。壁流式蜂窝陶瓷过滤元件的工作原理图如图2 所示。

图2 壁流式蜂窝陶瓷高温除尘过滤原理示意图Fig.2 Schematic diagram of wall flow honeycomb ceramic filter

1.2 试验过程

1.2.1 初始过滤性能测试

初始过滤性能测试主要测试进气流速以及进气温度对壁流式蜂窝陶瓷过滤压力的影响。试验首先在常温下通入洁净气体,只改变引风机的气体流量。试验采用先增大、后减小流速,采集不同流速下过滤压力,最后计算流速与平均压力的关系曲线,分析得出初步结论。然后开始点火,使通入气体温度不断升高,不加粉尘,并根据实际情况加大流量,使整个测试系统升温至设定温度。升温过程中,记录不同温度下对应的过滤压力,采集数据并作图分析得出结论,其结果为后续高温测试的变量控制提供依据。

1.2.2 壁流式蜂窝陶瓷在高温含尘废气中连续性测试

在相同工况下,对涂膜和未涂膜壁流式蜂窝陶瓷进行测试和数据整理分析。试验过程为:采用高温大流量连续性测试和反吹洗性能试验测试,调节燃气流量,使系统温度稳定在设定温度约10 min。然后调节阀门(或闸板)使流量至所需要运行测试时的流量。观察温度变化,调节燃气流量,使系统温度稳定在设定温度约20 min,并在运行过程中维持在此温度值。根据设定的粉尘浓度,调节粉尘发生器的转速,加入粉尘。记录运行测试过程中的各参数值,至壁流式蜂窝陶瓷背压升至设定值。停止加灰和停风机,以设定的高压空气压力值进行反冲洗。然后开风机,记录反冲洗后的背压值,观察是否恢复到接近初始背压值,记录流量等参数。再加入粉尘,重新运行测试,注意调节燃料量,使温度尽快稳定在设定值。重复上述步骤,观察反冲洗后背压是否稳定在接近初始背压值的某一数值。如果数值升高,需要调高反冲洗压力再进行反吹洗;如果反冲洗5次背压都稳定在某一数值,则此工况运行测试结束。将记录数据进行整理分析连续运行除尘系统内过滤压力变化,研究未过滤性和反吹系再生性。

2 结果分析与讨论

2.1 进气流量的影响

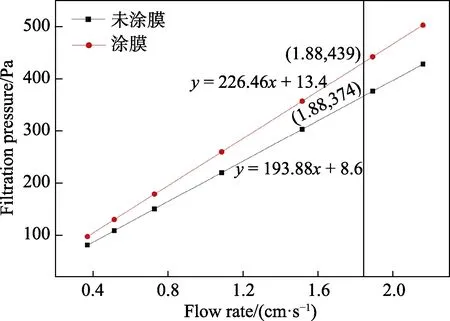

图3 是进气流量对过滤压力影响的测试结果。从图3 明显可以看出,过滤压力随入口流量增大而呈线性增长,数据整理可得出洁净过滤体对流体的阻碍作用所产生的压力损失与流量成正比。对比涂膜前后,涂膜后的过滤压力增加。因为膜层孔径更细,过滤壁对流体阻碍增强,且随着流速不断增加阻碍性增强。试验测得过滤流速为1.88 cm/s 时(参照市场公开参数),涂膜后壁流式蜂窝陶瓷过滤压力为437 Pa,比无顶膜壁流式蜂窝陶瓷过滤压力374 Pa 高16.8 %,比先进同类产品的过滤压力720 Pa 低39.0 %。

图3 涂膜前后过滤压力与流量的关系Fig.3 The filtration pressure before and after the film changes with the flow rate

2.2 进气温度的影响

图4 为装置点火后记录无粉尘时随着气流温度升高背压变化的测试结果。由图4 可知,进气温度从20 ℃上升到432 ℃,系统压降从470 Pa 上升到1080 Pa,随着温度升高过滤压力不断增加。分析认为,气体随着温度升高气体分子之间距离增大,压强不断变大,气体与壁面之间流动摩擦更大。同时,当相邻的气体层相对移动时,则气体分子在紊乱热运动过程中不断地由这一层渗入到另一层。由于动量转移而产生内摩擦,这样就阻碍它们相互移动,造成压力损失增加。所以,气体的黏度随着温度升高而增加,随着温度升高,壁流式蜂窝陶瓷过滤压力增大。

图4 系统压降随温度的变化Fig.4 System pressure drop varies with inlet temperature

2.3 涂膜对壁流式蜂窝瓷在高温除尘中的过滤效率和再生性能的影响

通过点火后调试设备,运行到设定工况后,在高温下进行连续运行和反吹洗测试实验。实验记录每个反吹灰周期数据并整理成图表。图5 是未涂膜壁流式蜂窝陶瓷流量为24 Nm3/h,温度控制在450 ℃—500 ℃,入口粉尘浓度为7.6 g/m3条件下压降变化示意图。

图5 无顶膜时高温测试的压降变化Fig.5 Change of pressure drop at high temperature without film coating

装备未涂膜过滤体的设备在设定流速下运行初始阻力为350 Pa。在阻力达到800 Pa 时,用0.35 MPa 压力反冲清洗蜂窝陶瓷后,过滤背压恢复初始阻力为350 Pa。在运行600 min 时间内,用0.35 MPa 反吹压力反冲后,阻力从350 Pa 逐渐增大到400 Pa,此时需要增大反吹压力。继续测试运行1800 min 时,反吹压力从0.4 MPa 逐步调大至 0.5 MPa,反冲后载体初始阻力逐渐增大至550 Pa。结果表明,反吹洗效果较差。这是由于随着清灰周期增加,清灰后蜂窝瓷壁面存留由粉尘。因此,反吹洗后内部存有残存压降,使得过滤压力不断增加。然而采用连续反冲三次的方法使得载体过滤压力降至500 Pa。阻力随着运行时间延长,反冲后初始背压一直处于一种上升的趋势。反冲洗效果越来越差,反冲洗后不能恢复,阻力明显增加到1110 Pa。分析认为:一方面是因为随着过滤时间延长,壁面由残存微细粉尘不容易被清洗干净而造成初始压力增加;另一方面是因为孔道壁中微孔是不规则的联通结构,在高压脉冲气体反吹过程中,仍然有大量颗粒物在微孔的颈部塞积,导致大量粉尘颗粒残留在蜂窝陶瓷过滤体的孔道壁中。即使增加反吹压力也不能够恢复,考虑可能造成堵塞。

图6 为经过涂膜后,壁流式蜂窝陶瓷测试在高温含尘烟气流量为 24 m3/h、温度 450 ℃—500 ℃、入口粉尘浓度为8.6 g/m3工况条件下,压降变化示意图。

图6 涂膜后高温测试的压降变化Fig.6 Change of pressure drop at high temperature after coating

高温连续运行测试是在初始阻力为410 Pa,背压达到800 Pa 左右时,用0.4 MPa 反冲洗压力清灰至初始过滤压力410 Pa。设备在前5 h 内一直保持阻力在400 Pa—800 Pa 之间运行,期间过滤阻力经反冲洗后,能保持在平均430 Pa 且反吹周期较稳定。通过数据对比分析,说明涂膜后壁流式蜂窝陶瓷能够在稳定反吹洗压力下连续清洗和恢复,很容易反吹洗干净且反吹灰后残存在壁面的灰尘较少,从而能够使过滤压力保持稳定。测量出口粉尘浓度保持0.06 mg/m3—0.10 mg/m3,过滤效率达99.99 %,说明涂膜后蜂窝陶瓷具有很好的过滤性。3000 min 后再增加过滤压力至1000 Pa,用0.5 MPa 反吹洗压力仍能够使其恢复至430 Pa。这表明表面涂覆了一层孔径较细膜层之后,使得细小颗粒的粉煤灰不能进入蜂窝陶瓷载体,都滞留在顶膜表面。此时,用高压反冲洗再生系统就更加容易。随着过滤压力增加,反冲压力也需要相应增大,但增量并不多。同时,陶瓷膜微细孔径能够保证过滤掉粒径更细粉尘,可以降低PM 颗粒物排放。

3 结论

(1)试验通过自制壁流式蜂窝陶瓷高温运行过滤性能测试平台很好地调整测试所需要的工况,保证烟气流量Q、粉尘浓度C、粉尘颗粒度分布、温度T在相同工况参数下,对涂膜前后过滤性能和反吹洗再生性能进行测试。

(2)壁流式蜂窝瓷的过滤压力随流速增加呈线性增长。设备能够准确测试孔径大小等各项参数对过滤压力的影响,可以很好地对工艺进行改进。本测试经过工艺改进测得流速在1.88 cm/s 时,涂膜后过滤压力为437 Pa,比未涂膜时过滤压力374 Pa 高16.8%。

(3)壁流式蜂窝陶瓷系统过滤压力随着进气温度的增加而升高,且温度升高越快过滤压力增加越多。对于高温运行下壁流式蜂窝陶瓷,过滤阻力不仅来自于壁面阻碍作用,还有气体随温度变化导致过滤压力变大。

(4)通过对涂膜和未涂膜壁流式蜂窝陶瓷高温连续运行测试数据结果对比分析,顶膜技术可以使壁流式蜂窝陶瓷用于高温烟气除尘更容易清洗再生,能够过滤更细粉尘,过滤效率达99.9 %且随着运行时间增长,压力损失不会增加且能够保持周期性变化,大大增加了其使用寿命,持久耐用。在考虑大流量工况时,可以考虑增加过滤元件个数。