熔模铸造高铬铸铁抛丸器叶片耐磨性

王学亮,王勇杰,刘立艳,王瑞国,张朝阳

(山东开泰抛丸机械股份有限公司,山东 邹平 256217)

抛丸器耐磨件一般多用高铬铸铁材料,包括叶片、定向套和分丸轮等。高速弹丸流(金属或非金属磨料)在高速旋转叶片的离心力作用下,抛打所要清理的工件表面,去除毛刺、黏砂、氧化皮和锈迹等,得到一定粗糙度和清洁度的表面。抛丸器的使用寿命主要由叶片的耐磨性决定,制作叶片的材料经历了普通白口铸铁、镍硬白口铸铁、高铬铸铁三个阶段[1-3]。高铬铸铁比一般白口铸铁有更好的耐磨性和韧性,同时还兼有良好的抗腐蚀和耐高温性能,且成本适中、生产便捷,成为当今优良的抗磨料磨损材料之一[4-7]。高铬铸铁中具有M7C3[(Cr·Fe)7C3]型碳化物,属于六方晶系,硬度达1200~1700 HV,远高于M3C(Fe3C)。这种呈杆状和片状的碳化物孤立分布,减小了对基体的割裂作用,保证了较好的韧性[8]。

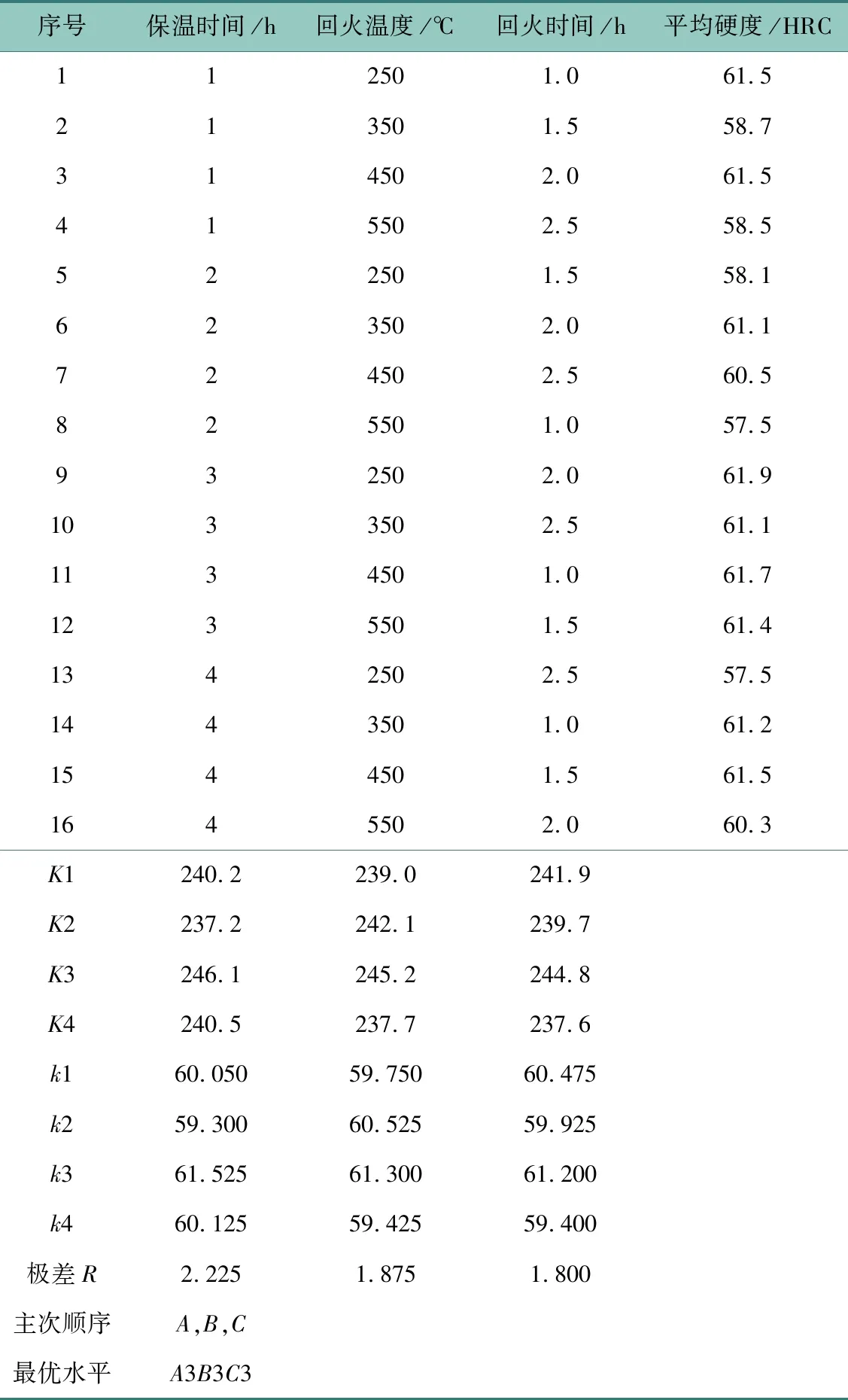

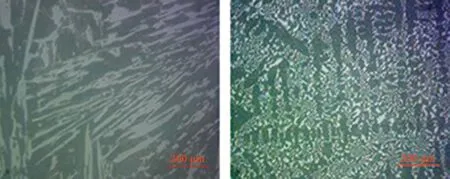

高铬铸铁要选用亚共晶成分,且铬碳比需合理,否则基体组织中会析出粗大的过共晶初生碳化物。初生碳化物内部有共晶成分的组织及缩孔,其截面呈规则的六边形。金属磨料的冲击挤压易导致粗大的初生碳化物的碎裂剥落,而剥落的碳化物碎粒硬度远高于金属磨料,当碳化物碎粒压入叶片表面,会犁出沟槽导致叶片磨损加剧,如图1所示。

图1 叶片磨损后形貌Fig.1 Morphology of the worn blade

抛丸器耐磨件一般采用砂型铸造工艺,为提高耐磨件的精度和性能,抛丸器耐磨件熔模铸造技术应运而生。熔模铸造的耐磨件尺寸精度高、表面质量好、内部缺陷少、组织致密。由于在蜡模组树黏结时,耐磨件可改变浇注位置,符合顺序凝固原则,可明显优化碳化物生产方向,提高铸件内在质量。

山东开泰抛丸机械股份有限公司生产的高铬铸铁耐磨件(叶片、定向套、分丸轮等),在国内同行业中处于领先地位,但与国外产品相比仍有较大差距。本文旨在研究熔模铸造高铬铸铁成分配比、热处理工艺及添加剂成分,探寻最佳的工艺参数,以改善高铬铸铁件的耐磨性,提高使用寿命,降低成本。

1 试验方法与方案

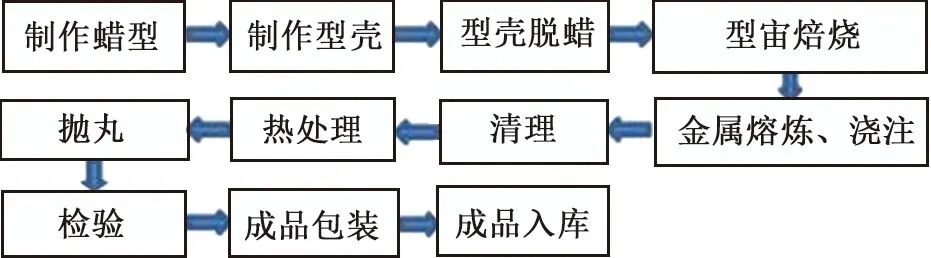

本试验以360抛丸器用360叶片为研究对象,探索高铬铸铁耐磨件生产的最佳工艺参数。试验采用SPECTROLAB18A光谱仪测试高铬铸铁化学成分,采用HR-150A洛氏硬度计测试硬度,采用JB-300型摆锤式冲击试验机检测冲击韧性(因高铬铸铁韧性较低,冲击试样选用无缺口试样),在尼康MA-100光学显微镜上进行金相组织观察。高铬铸铁抛丸器叶片熔模铸造工艺如图2所示。

图2 高铬铸铁抛丸器叶片熔模铸造工艺Fig.2 Investment casting process of high-chromium cast-iron blade of shot blasting machine

不同叶片使用寿命在同一台Q378抛丸机上装机试验,同工况下,使用相同的金属磨料、抛打相同的工件,记录抛丸器运行时间和叶片使用寿命。

2 结果与讨论

2.1 高铬铸铁性能及成分设计

铬是高铬铸铁中的主要合金元素,其一部分形成碳化物,还有一部分固溶于γ相中,使淬透性提高,铬质量分数大于10%时才能得到M7C3(Cr·Fe)7C3型碳化物。铬和碳的含量影响高铬铸铁的淬透性,铬碳比增大,可提高淬透性,高铬铸铁的铬碳比通常为4~8[9]。

碳化物的含量直接关系到高铬铸铁的耐磨性,碳化物含量提高,耐磨性随之提高,同时淬透性和韧性降低。碳化物的含量与碳和铬含量的定量关系可由下式表示[10]:

K=11.3A+0.5B-13.4,

(1)

式中,K为碳化物质量分数,A为碳的质量分数,B为铬的质量分数。可知,只要提高碳和铬的含量,就可提高碳化物的含量,其中铬的作用比碳小得多。

加入一定的合金元素可提高高铬铸铁的淬透性,这些元素通常是钼、铜、钒、镍等。钒元素可以使碳化物球化,并细化组织,提高韧性。

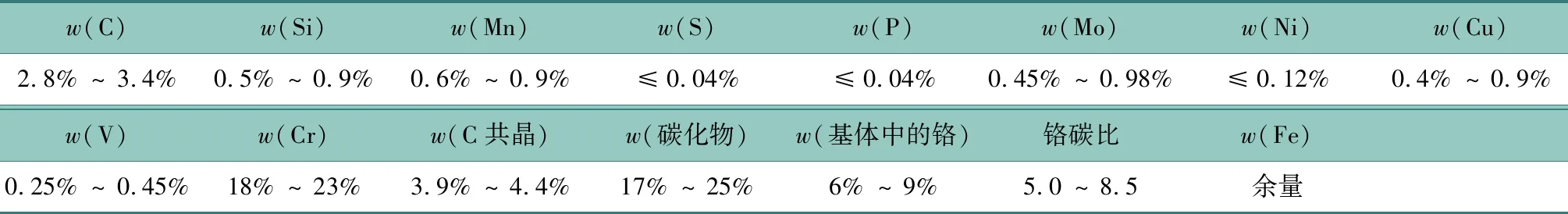

要获得优良耐磨性的高铬铸铁,首先要对其成分进行设计。一般情况下,高铬耐磨铸铁要求:①选择共晶或亚共晶成分;②碳化物数量合适;③铬碳比合理,M7C3类型碳化物比例尽量多;④根据使用工况,使耐磨性和韧性达到最佳配合;⑤淬透性好,空冷或风冷淬火时组织中不得出现索氏体和珠光体[11]。综合考虑各元素作用,本研究中普通360叶片的成分如表1所示。

表1 普通叶片成分配比(质量分数)Table 1 Composition proportion of common blade

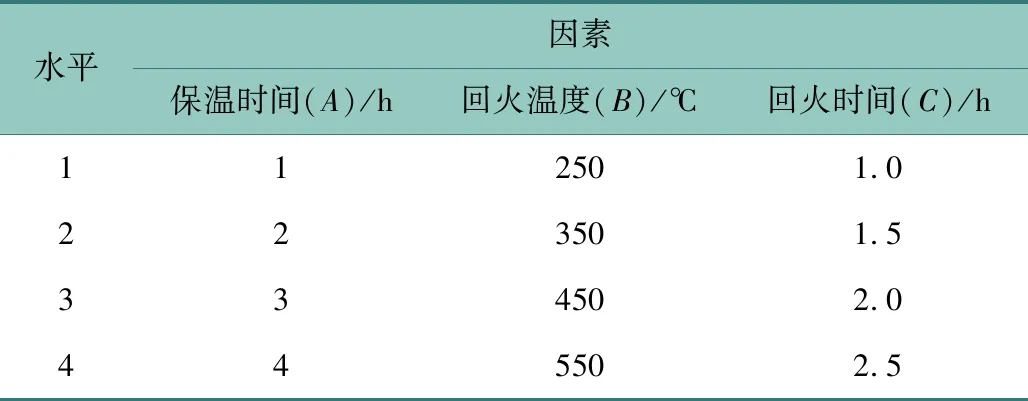

2.2 高铬铸铁叶片热处理工艺改进

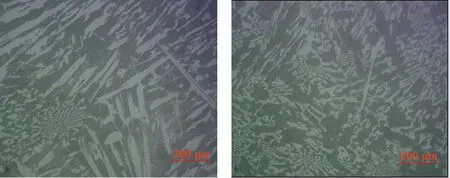

高铬铸铁产品传统热处理工艺为:260、420、560、880 ℃下各保温1 h,然后升温至1000 ℃,保温后出炉空淬,220 ℃井式炉回火。为了得到热处理最优工艺流程,设计正交试验进行热处理试验,为保证完全奥氏体化,加热温度需维持在1000 ℃,正交试验的因素水平表如表2所示。正交试验结果如表3所示。

表2 正交试验因素水平表Table 2 Orthogonal factor level

表3 普通叶片正交试验热处理方案及结果分析Table 3 Analysis of the scheme and results of heat treatment for common blade with orthogonal experimental design

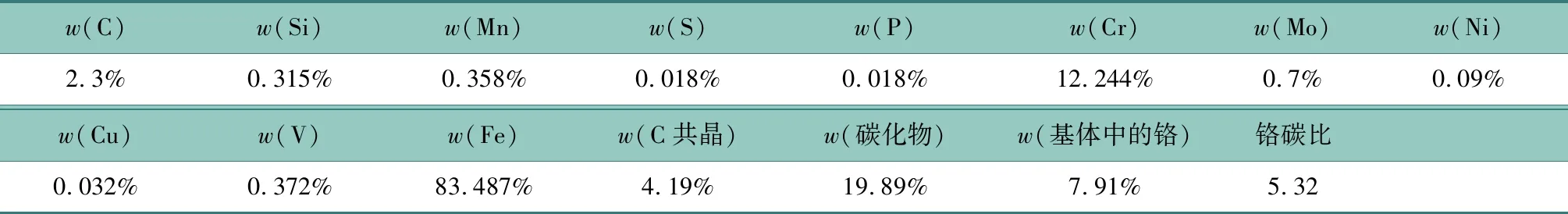

通过分析表3中硬度结果,可以发现最优的热处理工艺为:保温时间3 h 、回火温度450 ℃、回火时间2 h。图3为常规热处理工艺与最优热处理工艺后叶片金相组织对比,通过对比发现,基体组织均为马氏体,但在最优热处理工艺下的叶片金相组织的碳化物更细小,对基体的割裂作用更小,因此具有更好的耐磨性。

(a)常规热处理工艺(400倍) (b)最优热处理工艺(400倍)图3 常规热处理工艺与最优热处理工艺叶片金相组织对比Fig.3 Comparison of the metallographic structures of conventional and optimal prepared blade

2.3 添加钒对高铬铸铁叶片性能的影响

钒是优良的合金添加剂,钢或铸铁中加入微量的钒可细化组织晶粒,提高强度和韧性[12]。因此在高铬叶片中尝试加入微量钒,细化组织晶粒,同时减少铬铁的使用量,降低成本。加钒叶片成分(质量分数)见表4,图4为加钒叶片金相结果。分析图4可知,加钒叶片热处理后碳化物较普通叶片更细小,硬度平均值为54.8 HRC,冲击韧性9 J/cm2,虽然硬度较普通叶片60 HRC有所降低,但冲击韧性有所提高,通过装机试验对比,其使用寿命略低于普通叶片5%左右,但其成本比常规叶片低20%。

表4 加钒叶片成分(质量分数)Table 4 Composition proportion of the vanadium blade

(a)100倍 (b)400倍图4 含钒叶片金相组织Fig.4 Metallographic structure of the vanadium blade

2.4 纳米WC/TiC复合颗粒对高铬铸铁叶片性能的影响

利用纳米WC/TiC复合颗粒增强高铬铸铁,制备新型高铬铸铁基复合材料,是高铬铸铁未来发展的趋势之一[13-16]。由于纳米WC/TiC复合颗粒粒径小、分布均匀、比表面积大、表面活性高、耐高温、抗氧化、硬度高,是一种很好的耐熔耐磨材料。在抛丸器中加入WC/TiC复合颗粒,可抑制基体生长,改变M7C3的生长形貌,可作为形核质点细化晶粒,提高高铬铸铁的硬度和韧性,从而提高其耐磨性。

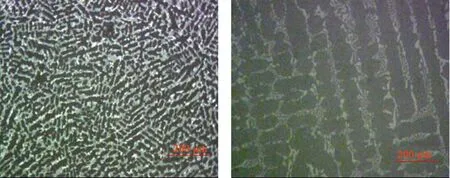

颗粒增强高铬铸铁可采取如下试验方案:第一组,无添加;第二组,将纳米WC/TiC复合颗粒变质剂(12 g)出铁水前加入浇包(100 kg)内,依靠高温铁水将复合颗粒熔化,静置2~3 min。添加纳米WC/TiC复合颗粒后金相组织如图5所示,其碳化物较普通叶片明显细小,碳化物由粗大的板条状变为断续的网状分布,对基体的割裂作用减小。装机试验使用寿命提高了30%,约100 h。

(a)无添加 (400倍) (b)添加纳米WC/TiC材料 (400倍)图5 添加纳米材料前后的叶片显微组织Fig.5 Microstructure of the blade before and after the addition of nanomaterials

3 结论

(1)通过正交试验方案探索了热处理工艺,得出1000 ℃保温时间3 h 、回火温度450 ℃、回火时间2 h为最佳热处理工艺。添加微量钒及纳米WC/Ti颗粒均可改善高铬叶片的耐磨性或降低生产成本。

(2)添加微量钒元素,硬度平均值为54.8 HRC,冲击韧性9 J /cm2,虽然硬度较普通叶片60 HRC有所降低,但冲击韧性有所提高,通过装机试验对比,其使用寿命略低于普通叶片5%左右,但其成本比常规叶片低20%,提高了综合效益。

(3)通过添加纳米WC/TiC复合颗粒,碳化物由粗大的板条状变为断续的网状分布,使用寿命提高了30%,约100 h 。