水性合成涂料的制备及室内应用性能试验

俞 雷

(陕西青年职业学院,陕西西安710068)

环氧树脂作为一种常见的涂料原料,凭借其较强的附着力和耐化学品性,被广泛应用在各个领域。但传统环氧树脂涂料溶剂中,存在溶剂含量大,易于挥发等问题。为解决环氧树脂涂料中溶剂带来的影响,以水介质代替传统溶剂制备的水性涂料开始受到热捧,但受技术限制,导致当前对水性环氧树脂涂料的研究还不够深入,仅有部分学者进行了研究,如:张玥等人从固化机理出发,希望通过探究水性环氧树脂涂料的固化机理,找到最适宜的固化剂结构设计[1];于凯烁从助剂方面出发,探究了在制备水性环氧树脂涂料的过程中,助剂的添加量对涂料性能的影响,并初步确定在制备工艺中最佳助剂添加量为分散剂1.5%、润湿剂0.2%、流平剂0.3%[2]。基于以上研究,本试验尝试在水性环氧乳液的基础上,添加纳米二氧化硅,并通过共混的方式制备一种性能更好,更为环保的室内设计涂料。

1 材料与方法

1.1 材料与设备

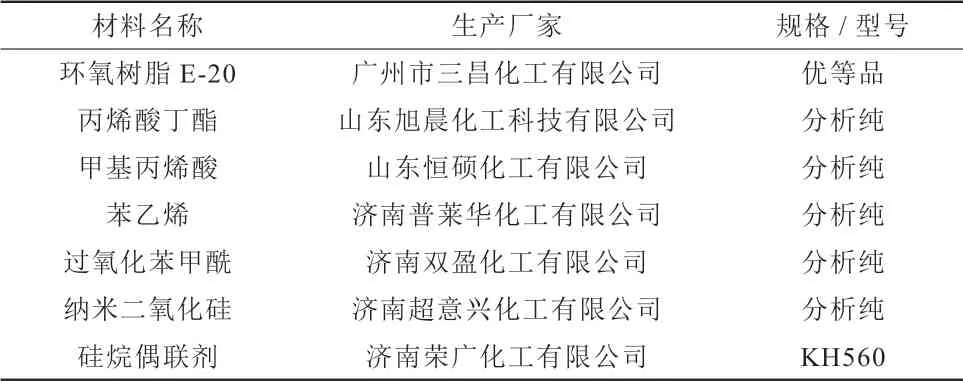

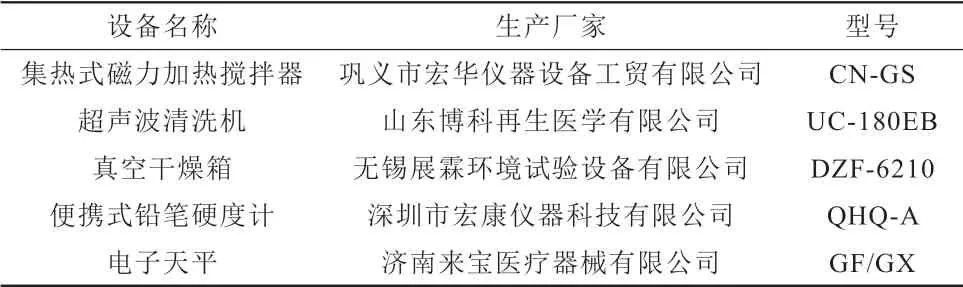

本试验所用材料与设备见表1、表2。

表1 试验主要材料Table 1 Main test materials

表2 实验主要设备Table 2 Main experimental equipment

1.2 配合比设计

以水性环氧树脂为基体,改性二氧化硅为填料,以共混方式制备复合涂料。固定水性环氧树脂含量为50%,改性二氧化硅掺量为环氧树脂质量的0.5%、1%、1.5%、2%、2.5%、3%。根据以上配合比,制备不同二氧化硅含量的复合涂料。

1.3 制备方法

1.3.1 水性环氧乳液的制备

(1)在装有搅拌器和冷凝管的三口烧杯中放入一定量的环氧树脂E-20和适量溶剂,加热至60℃后稳定10min。开启CN-GS型磁力加热搅拌机,使物质混合均匀。

(2)用GF/GX型电子天平精准称取7g过氧化苯甲酰、7g苯乙烯、20g甲基丙烯酸、10g丙烯酸丁酯充分混合后置于分液漏斗中。

(3)将环氧树脂E-20和溶剂混合物的温度提升至反应温度后,缓慢滴加过氧化苯甲酰、苯乙烯、甲基丙烯酸、丙烯酸丁酯的混合物,滴加时间为1h。

(4)滴加完成后,对混合溶液进行保温一段时间,得到改性环氧乳胶。

(5)将温度降至成盐温度后,开启搅拌机的高速搅拌模式。同时将中和剂的水溶液按照逐滴加入的方式滴加至改性环氧乳胶中。待中和剂完全加入后持续搅拌30min,得到水性环氧乳液。

1.3.2 改性二氧化硅的制备

(1)在烧杯中放入一定量的纳米二氧化硅和适量无水乙醇。充分搅拌后使二氧化硅分散在无水乙醇中,得到较稀悬浊液。

(2)将较稀悬浊液置于UC-180EB型超声波清洗机内超声分散30min,使二氧化硅均匀分散在无水乙醇中,得到均匀悬浊液。

(3)在水中加入硅烷偶联剂,硅烷偶联剂的量为纳米二氧化硅质量的1%。混合均匀后倒入二氧化硅悬浊液中。继续超声反应,时间为30min。

(4)将混合溶液转移至装有冷凝管和搅拌器的三口烧杯中,开启搅拌机,在一定温度下进行反应。

(5)取出反应后的混合物进行真空抽滤后,用蒸馏水和乙醇分别清洗滤饼3次。刮下纳米二氧化硅置于DZF-6210型真空干燥箱内干燥,干燥时间为24h。

(6)将一定量经过处理的二氧化硅、磷酸、尿素溶于适量水中,搅拌均匀后超声分散1h。将分散的溶液移至三口瓶中,在50℃条件下进行反应8h。

(7)提升温度至95℃继续反应6h。将产物离心后用无水乙醇和蒸馏水分别清洗3次,然后干燥48h,得到改性二氧化硅。

1.3.3 复合涂料的制备

(1)将一定量改性纳米二氧化硅溶于适量水中,超声分散1h,得到改性纳米二氧化硅悬浮液。

(2)将改性纳米二氧化硅悬浮液与水性环氧乳液混合,充分搅拌后得到改性纳米二氧化硅/水性环氧复合涂料,搅拌时间为1h。

(3)称取一定质量的纳米二氧化硅,重复上述步骤,得到纳米二氧化硅/水性环氧复合涂料。

(4)取一定质量制备的复合涂料与固化剂三乙烯四胺充分搅拌混合。然后均匀涂抹于经过打磨的马口铁板上,室温条件下静置24h。

1.4 性能测试

1.4.1 附着力测试

参照 GB/T 9286-1998《色漆和清漆漆膜的划格试验》中的相关方法对涂料附着力进行测定。取涂料覆盖的马口铁板,分别在横竖两个方向各划下若干刀将马口铁板上的涂料分成均匀的100个小方格。用胶带完全覆盖100个小方格,用力扯下胶带,观察涂料附着情况。

1.4.2 复合涂料硬度测试

参照 GB/T 6739-2006《色漆和清漆铅笔硬度测定法》中的铅笔硬度法对复合涂料的硬度进行测定。具体方法为:在平整桌面上将标准铅笔芯的铅笔插入铅笔硬度计。在均匀覆盖漆膜的试板上轻轻推过,观察铅笔芯在涂膜上留下的划痕情况,进而推断涂料硬度。

1.4.3 耐水性测试

参考GB/T 1733-1993《漆膜耐水性测定法》中的相关方法对涂料耐水性进行测定。具体方法为:取固化后的复合涂料样品置于水中浸泡,浸泡时间为48h。以样品的吸水率表示复合涂料的耐水性。

2 结果与讨论

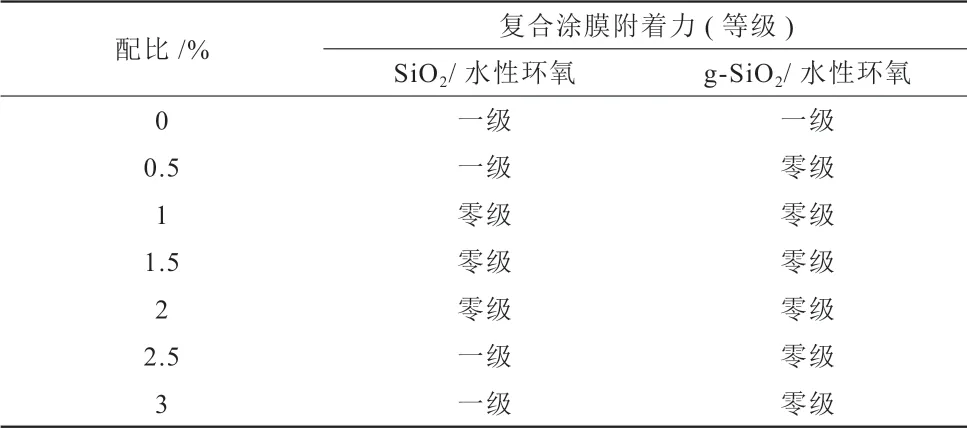

2.1 复合涂料附着力影响

表3为填料含量对涂料附着力影响。由表3可知,当纳米二氧化硅的含量为0.5%时,涂膜的附着性能不发生改变。随纳米二氧化硅的增加,涂膜附着性能逐渐提升,但纳米二氧化硅含量超过2%时,涂膜附着力又降低至1级。这是因为纳米二氧化硅表面存在一些活性羟基,与基材间会发生键合作用,能够提高涂膜附着力。但纳米二氧化硅含量较少时,键合作用不明显,因此对涂膜的作用也不是很明显。当纳米二氧化硅含量超过一定界限后,二氧化硅分子间发生团聚现象,对涂膜附着力产生负面影响。而加入改性纳米二氧化硅的涂膜附着力始终维持在0级,这是因为改性纳米二氧化硅经过磷酸处理后,表面的磷羧基与基材产生螯合,进而对涂料附着力有一定提升作用。但随着改性纳米二氧化硅的添加量增加复合涂膜的附着力一直维持在0级,这是因为二氧化硅接枝了硅烷偶联剂后,引入了环氧基,二氧化硅的羧基会相对减少。因此与环氧树脂存在相容性,使得纳米二氧化硅分散更加均匀,不易发生聚集的现象。

表3 填料含量对复合涂料附着力影响Table 3 Effect of filler content on adhesion of composite coatings

2.2 复合涂料硬度影响

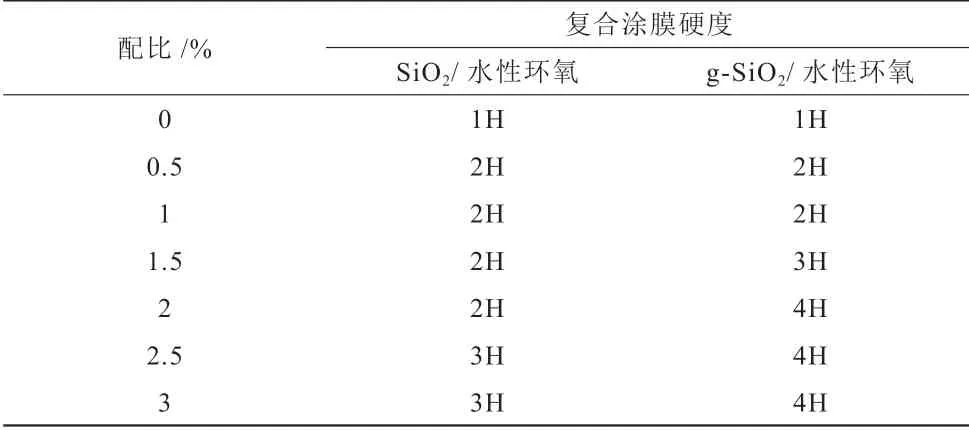

表4为填料含量对涂料硬度的影响。由表4可知,加入纳米二氧化硅后,涂膜硬度呈现缓慢上升的趋势,这是因为纳米二氧化硅是刚性粒子,加入涂料后,会对涂料硬度产生积极的影响。当纳米二氧化硅的含量超过2%时,虽然纳米二氧化硅可能出现团聚现象,但纳米二氧化硅表面的残健和羧基会与基材发生键合作用,弥补团聚带来的影响,因此硬度仍表现为上升状态。改性纳米二氧化硅加入后,涂膜硬度变化与加入纳米二氧化硅类似。因为硅烷偶联剂的加入,使得二氧化硅分子在复合涂料中分散更为均匀,不发生团聚现象。且磷酸与硅烷偶联剂共同作用下,使得纳米二氧化硅可以与基体产生更好的结合,对硬度的提升产生更好效果。

表4 填料含量对硬度的影响Table 4 Effect of filler content on hardness

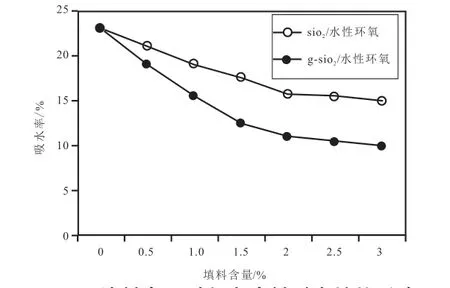

2.3 复合涂料耐水性影响

图1为填料含量对复合涂料耐水性的影响。由图1可知,纳米二氧化硅和改性纳米二氧化硅对复合涂料耐水性影响变化趋势一致。这是因为两种复合涂料所用填料的关联度较强,耐水机制相同,故而变化趋势一致。但在填料含量相同的情况下,改性纳米二氧化硅/水性环氧膜的耐水性更优,这是因为硅烷偶联剂的作用下,纳米二氧化硅的分散更为均匀,使得涂膜更加紧密。且改性纳米二氧化硅与磷酸作用,在分子表面接枝了磷羧基,使得填料与基体结合成致密的防护膜,有效阻隔了水的进入,对复合涂料的耐水性产生积极的影响。

图1 填料含量对复合涂料耐水性的影响Fig. 1 Effect of filler content on water resistance of composite coatings

3 结论

以环氧树脂E-20 、苯乙烯、丙烯酸丁酯和甲基丙烯酸为基本原料制备水性环氧乳液;采用硅烷偶联剂结合磷酸对纳米二氧化硅进行改性;最后通过共混的方式制备改性纳米二氧化硅/水性环氧复合涂料。并以未经改性的纳米二氧化硅/水性环氧复合涂料为对比,探讨了填料含量对复合涂料的性能影响。得到以下结论:

(1)经过改性后纳米二氧化硅对涂料的附着力产生积极的影响。随改性二氧化硅含量的增加,附着力并未出现下降,而是始终稳定在0级。

(2)随着改性二氧化硅含量的增加,复合涂料硬度也随之增加。当改性纳米二氧化硅含量达到2%时,涂料硬度达到最佳,此时复合涂料的硬度为4H。

(3)改性后的纳米二氧化硅使涂料具备良好的耐水性。在硅烷偶联剂和磷酸共同作用下,填料与基体结合成致密的防护膜,使涂料具备较高的耐水性。

综上所述,改性纳米二氧化硅的最佳掺加量为2%。制备的复合涂料附着力等级为0级,硬度等级为4H,具备良好的耐水性,可在室内设计时使用。