碳纤维增强体育复合材料制备及性能试验

黄丽群

(惠州卫生职业技术学院,广东惠州516000)

环氧树脂碳纤维材料凭借其良好的抗疲劳性和抗腐蚀性,被广泛应用于体育器材领域。但随着研究的深入,人们发现环氧树脂碳纤维复合材料在固化后,横向拉伸性能变差,抗冲击能力变弱,从而限制了材料的商用。为促进环氧树脂碳纤维材料的应用,沙迪[1]等采用热压成型技术制备碳纤维三向织物/环氧树脂复合材料,结果表明该方法制备的材料具有良好的拉伸性能;郑志才[2]则采用碳纳米管对环氧树脂体系以及碳纤维进行改性,从而增强了环氧树脂碳纤维复合材料的整体性能。从以上研究看出,复合材料成型和改性是提升碳纤维复合材料的有效方式,但具体成型方法和改性方式还存在很大提升空间,特别是在材料的拉伸和耐冲击方面。基于此,本试验在用纳米二氧化硅改性基础上,尝试采用目前最新的真空辅助树脂传递模塑成型工艺(VARTM)制备SiO2改性环氧树脂碳纤维复合材料,从而提升环氧树脂碳纤维复合材料性能。

1 材料与方法

1.1 材料与仪器

试验材料:纳米SiO2(广州南硅化工有限公司,纳米级)、环氧树脂(青岛百辰新材料科技有限公司)、碳纤维织布(河北富瑞复合材料有限公司)。

试验仪器:电子天平(河北德科机械科技有限公司,H0503)、真空干燥箱(巩义市宏华仪器设备工贸有限公司,DZF-6050)、高速剪切仪(沧州晟铠仪器设备有限公司,GS-1)、超声波清洗机(常州国华电器有限公司,CS-1)、电子万能试验机(协强仪器制造(上海)有限公司,CTM2050)、落锤式冲击实验机(江苏维科特仪器仪表有限公司,WKT-LC200)。

1.2 试验步骤

1.2.1 纳米二氧化硅环氧树脂分散物制备

(1)用H0503型电子天平称取300g环氧树脂,然后置于DZF-6050型真空干燥箱内,在45℃条件下加热5min。

(2)称取质量分数分别为0.5%、1%、3%的纳米SiO2。

(3)将预热后环氧树脂取出,然后调整GS-1型高速剪切仪高度,将转头放入环氧树脂正中间,放置时要注意转头紧贴杯壁。

(4)打开高速剪切仪,调整转速至10000r/min。将纳米二氧化硅平均分成三份,每隔10min在环氧树脂中加入一份纳米SiO2,直至纳米SiO2加完。搅拌过程中,不断改变转头的位置,避免出现分布不均的现象。

(5)提前将CS-1型超声波清洗机预热至60℃,然后将搅拌均匀的环氧树脂混合物放入超声波清洗机。打开超声波清洗机对混合物进行超声震荡。超声温度、功率和时间分别为60℃、40kHz和60min。

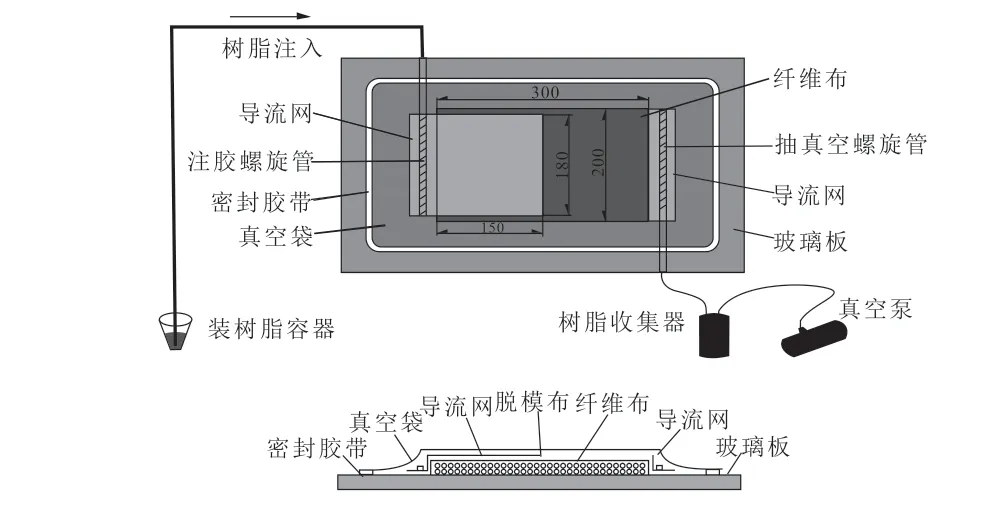

1.2.2 VARTM成型工艺制备改性后的环氧树脂基碳纤维复合材料

(1)提前在光滑刚性玻璃模具上分3次涂抹脱模蜡,每次涂抹都需等到脱模蜡完全干透方可继续涂抹。将脱模布置于提前处理过的玻璃模具上,放置时要注意铺放整齐,然后将6层碳纤维布按照统一方向铺放在脱模布上,最后根据要求放置导流管和螺旋管[3]。铺设工艺如图1所示。

图1 VARTM 成型工艺铺设Fig. 1 VARTM forming process and laying

(2)将材料铺设好后,在其四周隔取一定距离粘贴密封胶带,然后将真空薄膜袋黏贴在密封胶带上。粘贴真空薄膜袋时要注意薄膜袋与密封胶带间不要留有空隙,避免试验失败[4]。

(3)用止流钳将树脂两侧真空管夹紧,打开真空泵开关,待真空表指针指向-0.1MPa,确定是否漏气。若密封状态良好,将纳米无机粒子环氧树脂分散剂与固化剂按照5:1比例混合均匀,然后导入玻璃模具中,最后将两端树脂夹紧。

(4)将玻璃模具置于室温条件下固化,一段时间后的,取出完全固化的复合材料。观察复合材料表面是否完整,有无浸润不完全,气泡和干斑现象出现。如有上述情况出现需舍弃。

1.3 性能测定

1.3.1 横向拉伸性能测定

(1)参照ASTM D3039,将复合材料切割成尺寸为25mm(长)×125mm(宽)×2mm(高)的拉伸试验样品,每组5个试样,共3组。

(2)将引伸计用皮筋固定在试样上,然后调节CTM2050型电子万能试验机上下夹头,使上下夹头保持一定距离。将试样的上下两端置于万能试验机上下卡具中部,调整上下夹头距离,确保试样保持垂直对准中心,同时不受卡具压力。

(3)开启电子万能试验机,以2mm/min的加载速度对试件施加荷载。

1.3.2 冲击性能测定

(1)参照ASTM 7136,取25mm(长)×150mm(宽)×2mm(高)样品,同样每组5个,共3组。

(2)提前对试件表面中心位置进行标记,置于WKT-LC200型落锤式冲击实验机夹具适当位置,最后将试件锁死。

(3)选择直径为16mm的球形冲头进行测试。将冲头对准试件中心的落下,观察试件变化,并绘制冲击载荷-时间曲线。

2 结果与讨论

2.1 纳米SiO2改性环氧树脂复合材料的横向拉伸性能

表1为不同质量分数纳米SiO2/环氧树脂复合材料横向拉伸性能测定结果。由表1可知,随纳米SiO2含量的增加,复合材料拉伸性能表现出先增加后减小的趋势。当纳米SiO2质量分数为1%时,复合材料性能最佳。此时复合材料横向拉伸强度为41.7MPa;拉伸模量为79.9GPa;断裂伸长率为0.5%;拉伸强度和模量分别比纯环氧树脂碳纤维复合材料提高了124%和98%。纳米SiO2改性环氧树脂碳纤维复合材料拉伸性能出现先增加后减小变化的原因是纳米SiO2粒子粒径小,比表面积大,能够与高分子材料很好地相容[5-6]。与环氧树脂结合时,能产生更多的Si-O化学键,在拉伸过程中对微裂缝的长大延伸起到延缓和钝化作用,使得复合材料拉伸性能有所提升[7]。随着纳米SiO2含量的增加,在体系内易出现聚集成团的现象,使得纳米SiO2无法在环氧树脂碳纤维复合材料中分散均匀。复合材料受外部荷载时,微裂纹瞬间成为宏观断裂,导致其性能下降。同时,纳米SiO2含量的增加会导致混合溶液粘度变大,不利于VARTM 成型工艺对复合材料改性。

表1 不同质量分数SiO2改性材料横向拉伸性能测定结果Table 1 Test results of transverse tensile properties of SiO2 modified materials with different SiO2 mass fractions

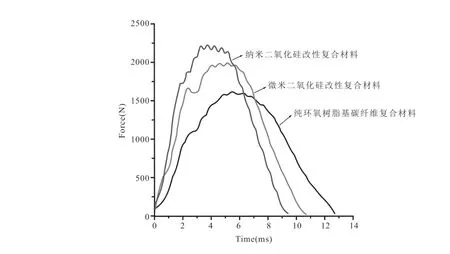

2.2 纳米SiO2改性复合材料冲击性能

图2、图3分别表示在20J冲击能量下,质量分数为1%的纳米SiO2改性环氧树脂基碳纤维复合材料的冲击载荷、能量与时间的关系曲线。由图2可知,经纳米SiO2改性,复合材料冲击荷载随时间的变化规律呈现为类正弦变化。在冲击初始阶段,冲击载荷随时间的增加而增加,但未经过改性的环氧树脂基复合材料载荷-时间曲线变化增长速度要大于经纳米SiO2改性的环氧树脂碳纤维复合材料。这是因为环氧树脂碳纤维经纳米SiO2改性后,碳碳键总键能比硅氧键键能高,使得其耐冲击能力增加[8]。试验结果表明,经纳米SiO2改性的环氧树脂碳纤维复合材料最大冲击力为2216N,比纯环氧树脂碳纤维复合材料最大冲击力1615N提高23%左右。这是因为在改性过程中,纳米粒子提高了环氧树脂的交联密度[9]。在承受冲击载荷时,SiO2能承担传递部分载荷,再加上纳米SiO2粒子比表面积大,表面羟基含量高,化学性能活泼,与环氧树脂接触机会大,使得其冲击性能大大增加[10]。

图2 纳米SiO2改性复合材料冲击载荷-时间曲线Fig. 2 Impact load-time curve of nano silica modified composite

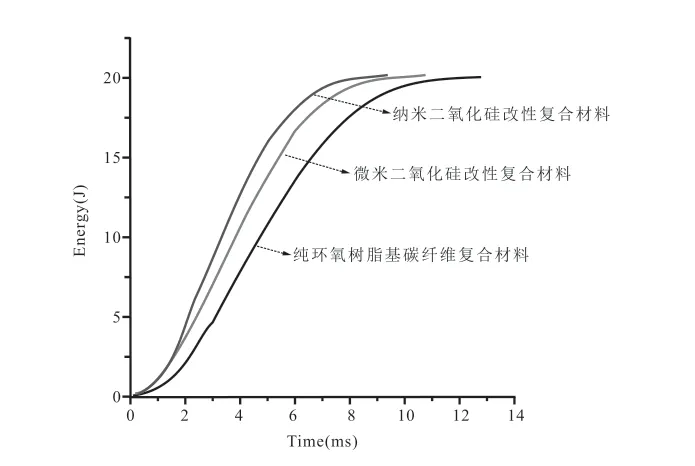

图3 纳米SiO2改性复合材料能量-时间曲线Fig. 3 Energy-time curve of nano silica modified composites

由图3可知,两种复合材料的能量-时间曲线在迅速增加至20J能量后,开始趋于平衡。纳米SiO2改性复合材料曲线增长速度相对较快,这说明冲击作用时间较少,能够提前达到最大冲击力。

3 结论

本文利用真空辅助树脂传递模塑成型工艺(VARTM)制备纳米SiO2改性环氧树脂基碳纤维的复合材料,得出以下结论:

(1)横向拉伸试验结果表明,随纳米SiO2含量的增加,复合材料横向拉伸性能表现出先增加后减小的趋势。当纳米SiO2质量分数为1%时,复合材料横向拉伸性能最佳,此时复合材料横向拉伸强度为41.7MPa,拉伸模量为79.9GPa,断裂伸长率为0.5%。

(2)复合材料冲击试验结果表明,纳米SiO2能一定程度提高环氧树脂碳纤维复合材料冲击性能。纯环氧树脂碳纤维复合材料最大冲击载荷为1615N,经纳米SiO2改性后,复合材料最大冲击载荷提升至2216N。能量-时间曲线结果表明,经改性后的复合材料增长至20J能量的时间较短,能够提前达到最大冲击力。