密闭电石炉节能降耗措施研究

段树涛,曹智慧,马 涛,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山753202)

近年来,中国电石行业发展速度较快,已成为世界第一生产和消费大国,国内电石总产能已达到4 320万t/a左右。2020年底,应急管理部下发38号文件《淘汰落后危险化学品安全生产工艺技术设备目录(第一批)》的通知,根据该文件开放式和内燃式电石炉将被关停,淘汰落后产能将加速优化电石产业结构。与此同时,国内大型氯碱企业“电力—电石—聚氯乙烯”配套一体化的循环经济已形成规模,电石下游消费结构中聚氯乙烯占据了主导地位,近几年的消费比例一直稳定在80%左右。国内富煤、贫油、少气的能源现状促使电石法PVC工艺路线得到了快速的发展。电石是高能耗产品,《电石单位产品能源消耗限额》GB 21343-2015中电石单位产品综合能耗接近1 t标煤/t。电石生产过程热损失严重,能耗居高不下。理论上生产1 t电石只需耗电1 630 kW·h,而在实际运行当中,生产1 t电石耗电3 200~3 500 kW·h,可见大量的电能及热能在生产过程损失掉了。另外,各企业的碳素原料消耗也差异较大,因此以节能创新为发展思路,从强化管理、推进新技术开发和应用、淘汰落后生产工艺等多方面着手,创建资源节约型电石生产企业,就成为必须研究的课题。

1 电石生产过程主反应及理论电耗

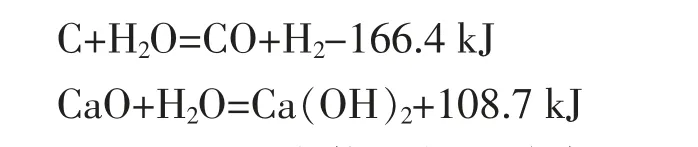

将生石灰(CaO)和碳素材料加入电炉内,依靠电弧热,首先在反应层将石灰熔化成流体,随温度升高而增加其分子动能。在电极端部周围的高温区,在1 800~2 200℃下即可使具有较大活性的熔融态石灰和焦炭开始相互作用,炭将熔融石灰的钙游离出来,随即还原成金属钙并放出CO;在此高温区,金属钙即气化成钙蒸气;当与炭接触时,就在炭表面相互扩散,并反应生成CaC2[1]。其化学方程式如下。

这是一个吸热反应,为完成此反应必须供给大量的热能,生成1 t发气量300 L/kg的标准电石,理论上所消耗电能为1 000×0.806÷64×111 300÷3 600=1 630(kW·h)。

式中:0.806—发气量为300 L/kg的电石中CaC2的含量;3600—电热,即电能完全转化为热能的数值,kJ/kW·h;64—CaC2的分子量。

实际上,工业电石炉生产1 t电石所消耗的电能远远超过了计算所得的数值,一般地生产1 t电石的电耗在3 2O0~3 500 kW·h,可见有大量的电能损失[2]。

2 控制石灰原料质量降低能源消耗

石灰石中的CaCO3在达到815℃时分解生成CaO,但在石灰窑中有些石灰石中心温度较低,CaCO3还没有分解就从窑内卸出,形成生烧石灰,在电石炉内生烧石灰中的CaCO3要吸热分解成CaO,所需热量就要由电能供给,所以石灰的生烧率越高,消耗电能越多,在电石生产过程中要求生烧率不超过5%[3]。生烧石灰不但增加了电炉电耗,在炉内分解放出的CO2还与兰炭反应,也影响炉料的配比,扰乱了电炉的正常生产。

过烧石灰是指烧制过程中因煅烧温度偏高或煅烧时间过长而活性较低的一种石灰,石灰石分解放出CO2以后,不但产生许多孔,而且体积缩小10%~15%。原来疏松多孔的石灰就变成坚硬的石灰,过烧石灰坚硬致密,活性差,降低了反应速度,并且体积缩小以后,接触面积也减少,引起炉料电阻的下降,电极容易上抬,对电石生产操作也是不利的。所以过烧石灰也要尽量减少。

英力特化工在建设密闭电石炉时,配套建设300 t/d的BASK双套筒石灰窑,使用密闭电石炉副产的经净化处理后的以一氧化碳为主成分的烟气作为石灰石煅烧燃料,石灰石原料在该窑内能实现逆流和并流煅烧,且并流带能起到延长煅烧时间的作用。窑内气体分布合理,上燃烧室供给不足空气为不完全燃烧,下燃烧室供给足够的空气为完全燃烧,从而防止了过烧和生烧,保证石灰的质量稳定。气烧石灰活性度达350 mL以上,石灰中的残余CO2≤2%。而且煅烧后的石灰质量稳定,过烧率<4%,CaO含量在92%以上,粒度在5~35 mm,符合密闭电石炉使用要求。

3 加强操作管理降低电炉电耗

3.1 实行闭弧操作

闭弧操作存在以下优点:(1)料层结构能形成一个完整的体系,炉料有条不紊地进行反应过程;(2)弧光不外露,保持高炉温,从而能够增加产量、提高质量和降低电耗;(3)能使电极按正常秩序进行焙烧,避免发生电极折断事故。电石炉根据其生产工艺特性,严格实行闭弧操作,哪里有弧光,要求操作工加料到哪里,确保弧光尽量不外冒,使热能尽可能的用于化学反应。

3.2 调整炉料电阻

加入电石炉内的碳素原料、石灰的电阻大小对电极的稳定性起着决定性作用,在正常情况下,炉料电阻适当,电极能够深插到适当的位置,使炉底温度提高,保证电炉的正常运行。但是当炉料电阻不当,电极不能深入,就难保证电炉的正常运行。为了确保炉料电阻比较理想,使电石炉稳定生产,首先,严格控制红料量,因红料量多,炉料电阻就会降低,电极不易伸入炉内,要求加料时先推红料再加生料,每次加料严禁料面过高;其次,控制好炉料粒度,炉料粒度大,电阻就小,支路电流就大,电极不易深入,为此,严格控制石灰粒度为5~35 mm、兰炭粒度为3~15 mm;炉料还需要保持良好的透气性,炉料的粉末多,透气性不好,一氧化碳等气体不易排出,易造成塌料和结块,在实际生产中,需要定期组织人员对板结料面进行处理。

3.3 加强出炉操作管理

电石生产中,对出炉管理不善,会导致出炉操作状况失常,电石出的过多或过少,造成加料量和出炉量不平衡,这样对电极位置操作和炉内温度控制不利,直接影响电石炉的稳定生产。为了确保出炉操作的正常运转,需要加强两个炉眼的维护,使得炉眼打堵正常;严格控制出炉时间与次数,要求每班出炉不少于5次,出炉时间控制在(20±5)min;打炉眼时尽量要低,以便炉内杂质及时排除;出炉时,刚打开炉眼,及时用铁筋带动,以便流量增大,避免小流量时杂质含量高,烧坏炉嘴、锅子等设施,出炉过程中,不断地用圆钢疏通,以加快流速,缩短出炉时间,减少热损失。

4 采用静态烘干技术控制兰炭水分含量、降低兰炭破损率

碳素原料中的水分与石灰相遇会生成消石灰Ca(OH)2粉末,容易引起投料管堵塞,使炉料透气性变坏。同时在炉内将发生如下反应。

由于上述反应使电能和碳素原料的消耗增加。再者消石灰Ca(OH)2粉末的增加,容易使炉料棚住,进而发生电石炉不吃料、喷料和塌料等事故[4]。故对电石原料兰炭入炉前要进行烘干处理,密闭电石炉要求烘干后兰炭水分含量≤1%。

英力特化工兰炭烘干设施原采用卧式转筒烘干窑,使用中块兰炭和小块兰炭掺配使用,采用煤粉和烟气混合燃烧作为热源。由于在卧式烘干窑的运行过程中,炭材跌落次数较多,破损率较大,甚至可高达25%左右。而立式烘干和箱式烘干技术碳材破碎率可降至1%以下。参照新疆某企业的碳素原料烘干数据,碳材原料烘干破碎率见表1。

表1 三种烘干窑的能耗对比[5]

英力特化工先后与北京某企业合作研发并建设箱式烘干窑,与河南某企业合作建设立式烘干窑,最终在建设12 t/h的兰炭烘干技术改造项目时,选择运行稳定、运行指标达到要求、使用静态烘干技术的立式烘干窑。

2018年在设备厂家技术支持下,对石灰窑煅烧和立式烘干窑需要的密闭电石炉烟气量进行多次核算,在确保不影响石灰窑正常用热的前提下,对新建立式烘干窑用烟气燃烧作为热源。密闭电石炉烟气在满足气烧石灰窑的基础上富余2 500~3 500 m3/h,尾气热值为8 800~9 400 kJ/m3,正常生产中能够满足立式烘干窑需要。2019年底该项目投产,通过优化立式烘干窑的工艺指标,改进设备,加强操作管理,最终将出烘干窑兰炭水分严格控制在1%以内。

淘汰破碎率高的转窑烘干技术,采用静态烘干技术建设立式烘干窑项目,英力特化工碳素原料破碎率由25%降至1%以下,当年减少兰炭用量1万t左右。

兰炭产品按照其粒度、用途和技术要求划分为3类共6个品种,其技术指标见表2。

表2 兰炭产品的主要类别和品种[6]

原兰炭烘干使用转式烘干窑,兰炭原料使用中块料和小块料掺配使用,因小块料价格较低,与中块料价格差为30~50元/t,为降低生产成本,在立式烘干窑新开工时,计划全部用小块兰炭。但小块兰炭粒度小,表面积大在烘干后易产生火星,引发安全事故。经技术研发后,解决了此难题,最终将立式烘干窑原料全部使用小块兰炭,从而降低了生产成本。

5 结语

近年来,中国电石生产水平有了质的飞跃,但资源、能源日趋紧张。提高电石生产过程的节能降耗管理水平,对降低企业生产成本有极其重要的作用。英力特化工依托科技进步成果,改善生产工艺与管理技术,使原料和能源消耗均有所降低,为同行业电石生产厂家在以后生产管理中提供了一些借鉴。