几种氯酸盐分解工艺技术比较

欧阳玉霞,王 庆,张 锟

(山东铝业有限公司氯碱厂,山东 淄博255052)

山东铝业有限公司氯碱厂隶属山东铝业有限公司,主导产品有烧碱、液氯和氢气。生产装置分两期建成,一期装置于2005年7月7日建成投产,核心装置采用意大利伍德—迪诺拉公司生产的离子膜电解槽,设计产能折百烧碱6万t/a;二期装置于2008年6月13日建成投产,核心装置采用日本旭化成株式会社生产的离子膜电解槽,设计产能折百烧碱12.5万t/a。随着电解槽离子膜的逐渐老化,淡盐水中的氯酸盐含量逐步升高,氯酸盐的升高对设备、管道、离子膜甚至产品质量都有负面作用,因此最经济最高效的去除氯酸盐工艺成为企业降本增效的研究方向。

1 氯酸盐的产生原因及危害

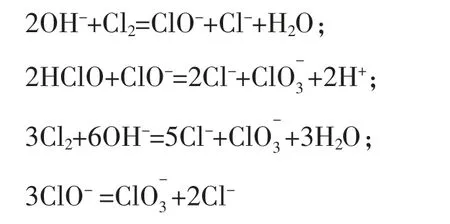

在离子膜法电解过程中,钠离子从阳极室透过离子膜迁移到阴极室,阴极室的部分OH-受到阳极的吸引而迁移到阳极室,与阳极室的Cl2发生副反应而生成次氯酸钠,进而生成氯酸钠,反应式如下。

氯酸盐在盐水系统中逐渐积累到相当高的浓度,随着氯酸盐含量的增加,盐水中的氯化钠含量减少,电流效率下降。据估算,氯化钠的质量浓度每降低10 g/L,电流效率就会下降1%。氯酸盐具有较强的氧化性,尤其是在pH值小于9时,对碳素烧结管、螯合树脂的危害巨大。当盐水中的升高,会扩散到阴极,使得烧碱中的含量升高,造成碱中氯酸盐偏高,影响下游工序,对蒸发浓缩装置设备造成损害,同时若盐水中的氯酸钠含量过高(>30 g/L),则容易造成盐水浓度偏低,电解槽内水迁移量偏大,引起离子膜鼓泡。因此在离子膜烧碱生产工艺中,为了保证离子膜的长期高效运行,必须去除系统中积累的氯酸盐,控制盐水中氯酸盐含量,山铝氯碱厂盐水中氯酸钠含量控制指标是≤10 g/L。

2 氯酸盐分解罐的选择

由于氯酸盐分解过程需要强酸和高温,一般选取纤维加强玻璃钢反应罐。玻璃钢材质具有强耐腐性能,可以耐多种酸、碱、盐和有机溶剂,纤维缠绕玻璃钢可以改变树脂系统或增强材料来提高玻璃钢贮罐的物理化学性能,同时通过结构层厚度、缠绕角和壁厚结构的设计来调整罐体的承载能力。根据氯酸盐分解工艺的不同,可以选择立式储罐或者卧式储罐。

3 氯酸盐去除工艺方法比较

目前国内离子膜烧碱生产系统中电解槽出槽淡盐水的氯酸盐去除方法有以下几种。

3.1 排放法

出槽的淡盐水经过真空脱氯和化学脱氯后彻底去除盐水中的游离氯,在进入化盐池重新化盐前将脱氯淡盐水按照一定比例从系统中排出,借此减少系统中氯酸钠的积累,从而达到有效控制盐水中氯酸钠含量的目的。此工艺方法简单,无须添加任何化学品,不使用蒸汽。但排放的盐水对环境造成污染,同时盐浓度220 g/L左右的淡盐水直接排放,造成氯化钠的浪费,目前已经基本淘汰。

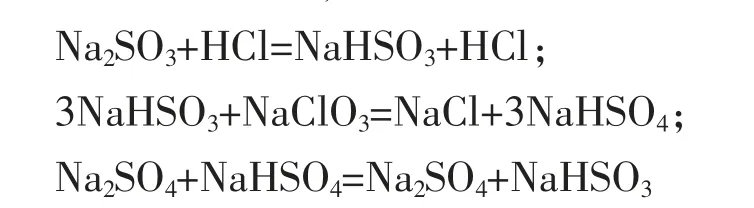

3.2 亚硫酸钠还原法

氯酸钠是强氧化性物质,在酸性环境下容易和亚硫酸钠进行反应,反应方程式如下。

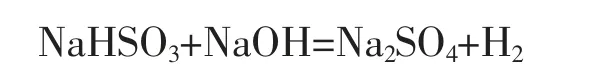

最后加入烧碱终止反应

从电解槽阳极侧流出的含有氯气的淡盐水,进入氯气分离器分离部分氯气后,淡盐水加入亚硫酸钠溶液和烧碱,以去除淡盐水中的游离氯,同时调整合适的pH值。

优点是流程简单,反应迅速。缺点是还原剂亚硫酸钠消耗高,在离子膜运行初期,电流效率高的时候,亚硫酸钠单耗在2.0 t/t 100%NaOH左右,随着离子膜的不断老化,亚硫酸钠消耗成倍增加,导致企业成本升高。同时反应生成的硫酸钠在系统中富集,需要依靠除硝膜模组去除,增加了除硝系统的负荷。因此这种工艺在氯碱行业中应用较少。

3.3 盐酸蒸汽分解法

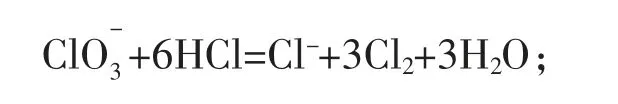

由于氯酸盐在常温和碱性条件下比较稳定,要想去除盐水中的氯酸钠,必须要在较高的温度和较强的酸性条件下进行,淡盐水中的氯酸根离子和盐酸反应生成氯离子和氯气,具体反应方程式如下。

山铝氯碱厂两期装置尝试使用了两种不同工艺的分解流程。

(1)蒸汽直接加热法(曾经使用在氯碱一期装置上)

从电解槽阳极侧出来的淡盐水进入阳极液罐,从阳极液泵出口分为两路,一路进入氯酸盐分解系统,一路进入真空脱氯塔用于淡盐水中氯气的脱除。进入氯酸盐分解的支路淡盐水,经过自动调解阀控制流量,管道加入盐酸混合后,进入氯酸盐分解罐内。低压蒸汽直接通过分解罐底部,通过罐底部的分布管加热淡盐水,并稳定控制氯酸盐分解罐内温度,促使淡盐水中的氯酸钠和盐酸进行反应。

此工艺流程的优点是淡盐水和蒸汽在氯酸盐分解罐内直接接触,根据分解槽内温度情况实现自动阀调节,热效率高,氯酸盐分解效果好。缺点是蒸汽直接通入氯酸盐分解罐内,压力波动较大,氯酸盐分解罐周围存在震动,导致周围管道、阀门连接处泄漏频繁,对分解槽和周围管道的材质要求高。同时产生的氯气中混合蒸汽,并且由于蒸汽压力不稳定,蒸汽量不定,氯气纯度较低,不能直接并入氯气总管,只能去废氯处理系统,造成氯气资源的浪费。

(2)蒸汽间接加热分解法(使用在氯碱二期装置上)

从电解槽出来的淡盐水进入阳极液罐,从阳极液泵出口分为3路,一路进入氯酸盐分解系统;一路进入真空脱氯塔用于淡盐水中氯气的脱除;一路回流到纯盐水高位槽出口和纯盐水一同进入电解槽参与电解反应。进入氯酸盐分解系统的淡盐水经过列管蒸汽换热器,在换热器内利用低压蒸汽对淡盐水加温后,管道加入盐酸混合,进入氯酸盐分解槽,在分解槽内进行氯酸钠分解反应,为保证反应充分,氯酸钠分解槽底部设有层层隔板,促使溶液充分反应。反应后生成的氯气汇入氯气总管(开车初期或者检修时也可进入废气管道),分解后的淡盐水回到淡盐水总管进入真空脱氯工序。

此工艺的优点是盐水和蒸汽通过换热器进行热交换,没有物料接触,生成的氯气纯度高,可直接进入氯气总管,杜绝了废气的产生。缺点是换热器采用列管换热器,相对于蒸汽压力不稳定的企业,列管换热器比板式换热器设备耐受性好,设备泄漏率明显降低。但受蒸汽压力和物料酸性程度影响,换热器也需要定期检修,以消除漏点。高热盐水和盐酸混合容易产生气相受阻,导致盐酸加入量不稳定,可以更改盐酸加入口实现盐酸的稳定加入。

3.4 药剂分解法

在出槽淡盐水氯酸盐分解槽位置附近安装加药装置(药剂罐和加药泵),根据电槽淡盐水去氯酸盐分解槽盐水流量以及氯酸盐含量,在管道内加入盐酸和氯酸盐分解剂,淡盐水中的氯酸钠和氯酸盐分解剂在氯酸盐分解罐中充分反应,从而达到去除淡盐水中的氯酸盐的目的。实际操作中根据氯酸盐分解槽出口氯酸盐浓度指标调整药剂加入量,从而控制盐水系统氯酸钠指标。

此工艺优点是无需对出槽盐水升温,操作简单,控制方便。同时盐酸消耗量较盐酸分解法低。盐酸分解法中31%的盐酸和盐水比例为1∶7,过量的酸在后续的化学脱氯工艺中还要使用烧碱进行中和。而药剂分解法中31%的盐酸和盐水比例降为1∶35。另外药剂脱除氯酸盐的效率高,最高可以达到98%。缺点是,需要增加单独加药装置、药剂储罐和加药泵,同时药剂价格贵,使用成本高。

4 结语

几种氯酸盐分解工艺各有优缺点,企业可以根据自身特点进行工艺选择。山铝氯碱厂由于采用副产蒸汽二合一盐酸合成炉,实现了蒸汽和盐酸的自产自用,无成本压力,因此氯酸盐分解系统目前采用蒸汽间接加热法。